- •1. Классификация формовочных материалов и требования предъявляемые к ним.

- •2.Формовочные пески и зерновой состав песков.

- •3.Классификация песков по глинястой состовляющей, методы определения глинистой состовляющей (1 лаба)

- •4.Маркировка песков по гост по мтарому и по новому, состредоточенные рассредоточенные.

- •5.Химический состав песков, вредные примеси и действия, назначения и обогощение песков.

- •10. Каолиновые глины

- •13.(А)химически1 состав глины, месторождение глины,

- •14.(Б)маркировка глин по гост применение глин.

- •Вопрос №19 Жидкое стекло, свойстваи применение

- •20. Марки песков для прогрессивныхз способов изготовления стержней

- •21.Роль влаги в смеси, ее связь в формовочных материалов, прямые косвенные методы определения влажности

- •23. Остаточноя прочность смеси, факторы влияющие на свойства смесей.

- •Вопрос № 24 Газотворность материалов

- •25. Мех свойства смесей во влажном состоянии, методы испытаний, факторы влияющие на них пределы измерений для разных способов изготовления стержней.

- •27. Технологические свойства смеси, методы определения и еденицы измерения.

- •28.Классификация смесей (1 и 2 (3 признака)классификация).Теплофизические своства.Влияние их на качество отливок.

- •30.Состав и свойства песчны глинястых смесей для изготовления форм на Автоматических линиях

- •32.Состав и свойства для хот бокс процесса

- •Вопрос №33Состав и свойства жидко стеколных смесей

- •34. Основные операции техпроцессса приготовления смесей.

- •37. Материалы, применяемые для приготовления противопригарных покрытий (красок)

- •38. Состав, свойства и назначения смесей для цветного литья.

- •39.Состав и свойства для колд бокс процесса.

32.Состав и свойства для хот бокс процесса

Hot-Box процесс. (в нагреваемой оснастке)

Повышенная геометрическая точность, не нужны сушильные плиты, арматура. Скорость. Производительность.

Состав смеси:

Песок обогощённый (мытый, чистый), смола 2-4% при 2% добовляется кроме органич. соединения (силаны) 0,1-0,3%. Катализаторы соли хлора NH4Cl; FeCl3. 0,3-0,5%

Смесь в нагреваемой оснастке . Добовляется сиарат кальция. Для тепло аккумулирующей способности добовляется железный цурих.

Свойство смеси:

влажность 1,5-1,8

Газопроницаемость 100-120

Сырая прочность 0,01-0,03*105Па

В горячем ящике смеси ЛСТ. Песок обогощённый . Катализатор. Хлориды KMgSO4.

На поливиниловом спирте – не токсичная смесь.

Вопрос №33Состав и свойства жидко стеколных смесей

В литейном производстве нашли широкое распространение жидкостекольные смеси, это обусловлено их высокими прочностными показателями, широкой сырьевой базой, отсутствием вредных выделений при заливке и охлаждении литейных форм, простотой изготовления смесей. Однако они имеют серьезный недостаток - плохую выбиеаемость из отливок, которая связанна с высокой остаточной прочностью. Остаточная прочность зависит от различных факторов.Учеными рекомендован ряд технологических добавок для улучшения выбиваемости смесей из отливок, многие из них являются целевыми продуктами, выпускаемыми промышленностью для различных производств, обычно по ГОСТу или техническим требованиям, почти всегда дороги и поэтому недоступны для литейщиков. Другая группа технологических добавок - отходы производств, как правило, на них нет сертификатов или других документов регламентирующих их состав и свойства.

Предлагается использовать в качестве технологической добавки в составы жидкостекольных смесей технические лигносульфлнаты (ЛСТ) - отход переработки древесины в целлюлозу. Этот продукт доступен и широко применяется литейщиками в качестве связующего. Обычными способами эти связующие несовместимы, так как одно имеет щелочную, а второе - кислую природу.

Разработанную смесь на основе жидкого стекла и ЛСТ используют для изготовления литейных стержней и форм, мелких и средних стальных отливок. Отверждение можно проводить как конвективным нагревом, так и продувкой углекислым газом.

34. Основные операции техпроцессса приготовления смесей.

Технологический процесс приготовления формовочных и стержневых смесей состоит из следующих операций: 1) подготовки свежих материалов и добавок, 2) обработки отработанной смеси, 3) смешивания подготовленных материалов, 4) вылеживания смеси и ее разрыхления перед выдачей на формовку.

Подготовка свежих материалов заключается в сушке и просеивании кварцевых песков, сушке и дроблении глины. Для сушки песков применяют специальное оборудование: барабанные горизонтальные печи, установки для сушки песка в потоке воздуха в процессе его транспортировки.

Горизонтальные барабанные сушила (рис. 45) Через воронку 1 песок или глину засыпают в стальной барабан 2, вращающийся на роликах 3; горячие газы поступают из топки 4 и высушивают глину или песок. Газы выбрасываются дымососом 5 в атмосферу, а песок охлаждается в установке 6. Производительность сушил этого типа от 0,6 до 9,2 т/ч.

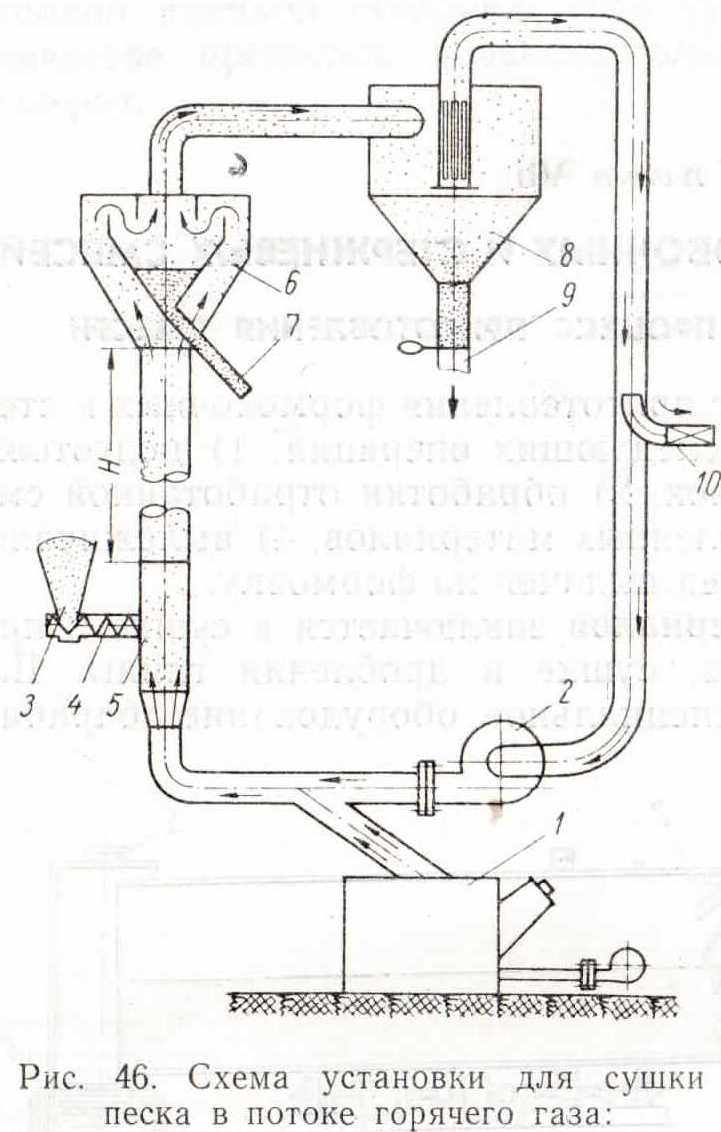

Установки для сушки песка в потоке гон чего газа (рис. 46). Горячие газы из топки 1 направляются в сушильную трубу 5, куда через воронку 3 шнеком 4 подается песок. Песок увлекается потоком газа, нагревается им и уже сухим попадает в поточный сепаратор 6, откуда по желобу 7 высыпается наружу. Пылевидные частицы песка, зола топлива уносятся газом в циклон 8, на дне которого оседают и затем периодически выгружаются. Охлажденный газ удаляет в атмосферу через фильтр 10. Производительность этих установок на 1 м3 объема в 3 раза выше, чем горизонтальных барабанных печей.

На практике так применяют установки для сушки песка в кипящем слое. Производительно этих установок с 1м2 площади решетки доходит до 25 т/ч при габаритных размерах установки, меньших, чем у горизонтальных барабаных сушил. Высушенный песок просеивают через специальные вращающиеся сита барабанного типа или вибрационные сита; вибрационные сита более производительны.

Высушенная глина подвергается дроблению, помолу и просеиванию. Глину дробят в специальных размалывающих бегунах, щековых дробилках.

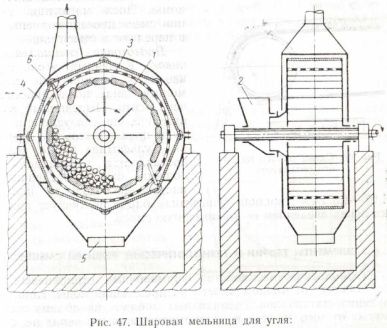

Тонкое измельчение глины, а также таких добавок, как угoль производят в шаровых мельницах (рис. 47). Внутрь барабана мельницы вместе со стальными шарами загружают размалываемый материал. При вращении барабана стальные шары дробят материал, который просыпается через решетчатые стенки барабана и попадает в бункер, откуда периодически выгружается.

Глину можно вводить в смесь в виде водной суспензии. Для этого ее предварительно доводят в специальном баке до состояния пасты, затем загружают в мешалку, добавляют воду из расчета получения 30—50% (в пересчете на сухую глину) водной суспензии. Полученную суспензию вводят в формовочную смесь при ее приготовлении вместо порошка глины.

Предварительная обработка отработанной смеси. Формовочная смесь, выбитая из опок после охлаждения отливки, подвергается частично регенерации (восстановлению технологических свойств) и повторно используется для изготовления форм. Эта смесь называется также оборотной.

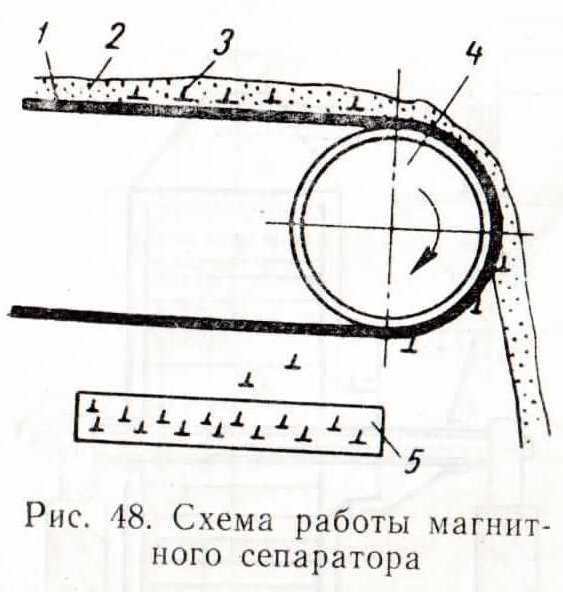

Частичная регенерация отработанной формовочной смеси заключается в том, что вся отработанная смесь поступает на магнитный сепаратор, где удаляются брызги металла, крючки и другие металлические частицы. В современных смесеприготовительных системах применяют магнитные сепараторы в виде шкива, установленного на конце ленточного конвейера, по которому выбитая из опок смесь поступает на переработку (рис. 48). Внутри шкива смонтирован электромагнит. Лента 1 с формовочной смесью 2 огибает шкив 4. Немагнитные частицы формовочной смеси соскальзывают с ленты, а магнитные частицы 3 (щ стывшие капли металла, крючки) продолжают двигаться вместе с лентой до тех пор, пока не прекратится действие магнитном шкива, а затем падают в специальную емкость 5.

Если форму перед заливкой высушивали, то перед магнитной сепарацией отработанную смесь пропускают через вальцы, чтобы размять образовавшиеся комья. После магнитной сепарации смесь просеивают через сито и передают в смесители.

Подготовка специальных добавок. Каменный уголь и пеки вводят в формовочные смеси в молотом виде, после просеивания через сито. Пылевидный кварц и органические связующие не требуют предварительной подготовки. Сульфитная барда, если она поставляется в твердом виде должна быть предварительно растворена в воде до плотности 1.27—1,3 г/см3; жидкая сульфитная барда не требует подготовки перед введением ее в формовочную смесь.

35-36. Регенерация, основные процессы.

Под влиянием теплового воздействия металла при заливке, затвердевании и охлаждении отливки формовочные смеси, из которых изготовлена литейная форма, претерпевают глубокие изменения. Зерна кварцевого песка частично растрескиваются, образуя мелочь и пыль. На поверхности зерен формируются пленки,остоящие из продуктов разрушения связующих материалов Формовочная глина частично теряет свои связующие свойства Другие связующие и специальные добавки, вводимые в смеси, практически полностью утрачивают свои первоначальные свойства и становятся балластом.

Основная цель процесса регенерации состоит в восстановлении первоначальных свойств той части отработанных смесей, которая не претерпела глубоких изменений и может быть повторно использована Из всех типов смесей только песчано-глиннстые отработанные смеси используют в виде компонента- при изготовлении формовочных и стержневых смесей, так как конечным продуктом их регенерации является смесь, содержащая огнеупорную основу (песок) и связующий материал (глину). При регенерации всех прочих типов отработанных смесей, содержащих иные связующие материалы органического и неорганического происхождения, восстанавливается лишь их огнеупорная основа. Конечным продуктом регенерации в этом случае является формовочный песок (регенерат), используемый в качестве заменителя свежего песка при изготовле'ч формовочных и стержневых смесей.

Регенерации подвергают отработанные смеси с участков выбивки форм и стержней, в том числе из гпдрокамер, а также отвальные смеси из различных точек литейного цеха. К числу основных операций процесса регенерации отработанных смесей относят: дробление комьев смеси, отделение металлических включений, отсев спекшихся комочков смеси, отделение инертных наслоений с поверхности зерен песка, удаление пылеобразных веществ и охлаждение полученного продукта до температуры окружающей среды. Основные операции процесса регенерации осуществляют как в воздушной, так и в водной среде. Помимо основных, в процессе регенерации отработанных смесей осуществляются также и побочные операции, в частности осветление сточных вод и сгущение шлама.

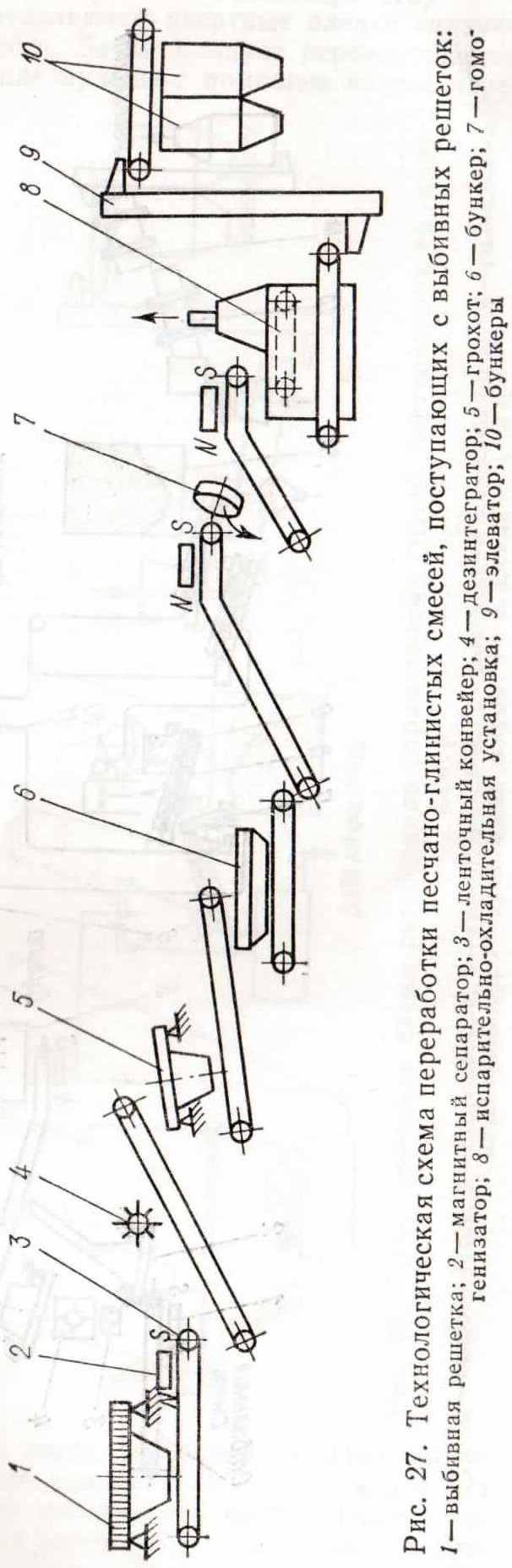

Операции регенерации. На рис. 27 приведена технологическая схема переработки песчано-глинистых смесей, поступающих с выбивных решеток. Конечным продуктом по этой схеме является оборотная смесь. Из под выбивной решетки смесь поступает на ленточный конвейер 3 и далее, пройдя через магнитный сепаратор 2, транспортируется в дезинтегратор 4, где разрыхляется и передается на грохот 5 для отсева спекшихся комочков. Подготовленная таким образом смесь поступает в бункер 6, а затем в гомогенизатор 7. В гомогенизаторе смесь сначала увлажняется, а затем поступает в испарително-охладительную установку Н, где она по температуре и влажности доводится до требуемых норм. Из охладителя смесь через элеватор 9 и систему транспортеров поступает в бункер 10 для потребления. Данная схема переработки отработанной смеси является наиболее совершенной и применяется в крупных литейных цехах с большим потреблением формовочных и стержневых смесей. В цехах с меньшим объемом производства применяется более упрощенная схема переработки отработанных смесей, которая позволяет использовать полученную оборотную смесь в виде компонента при приготовлении формовочных смесей в количестве до 90—95%.

Отливки с приставшей к ней смесью, а также стержни, находящиеся в отливках, направляются в очистное отделение. В результате очистки отливок в очистном отделении получают смесь примерно в количестве 10% от всей отработанной смеси. Эта смесь, а также отходы из-под сит поступают в отвальный бункер. В отвальных смесях содержится 60—70% годных зерен песка, поэтому эти смеси подвергаются регенерации с целью выделения годных зерен песка для повторного применения.

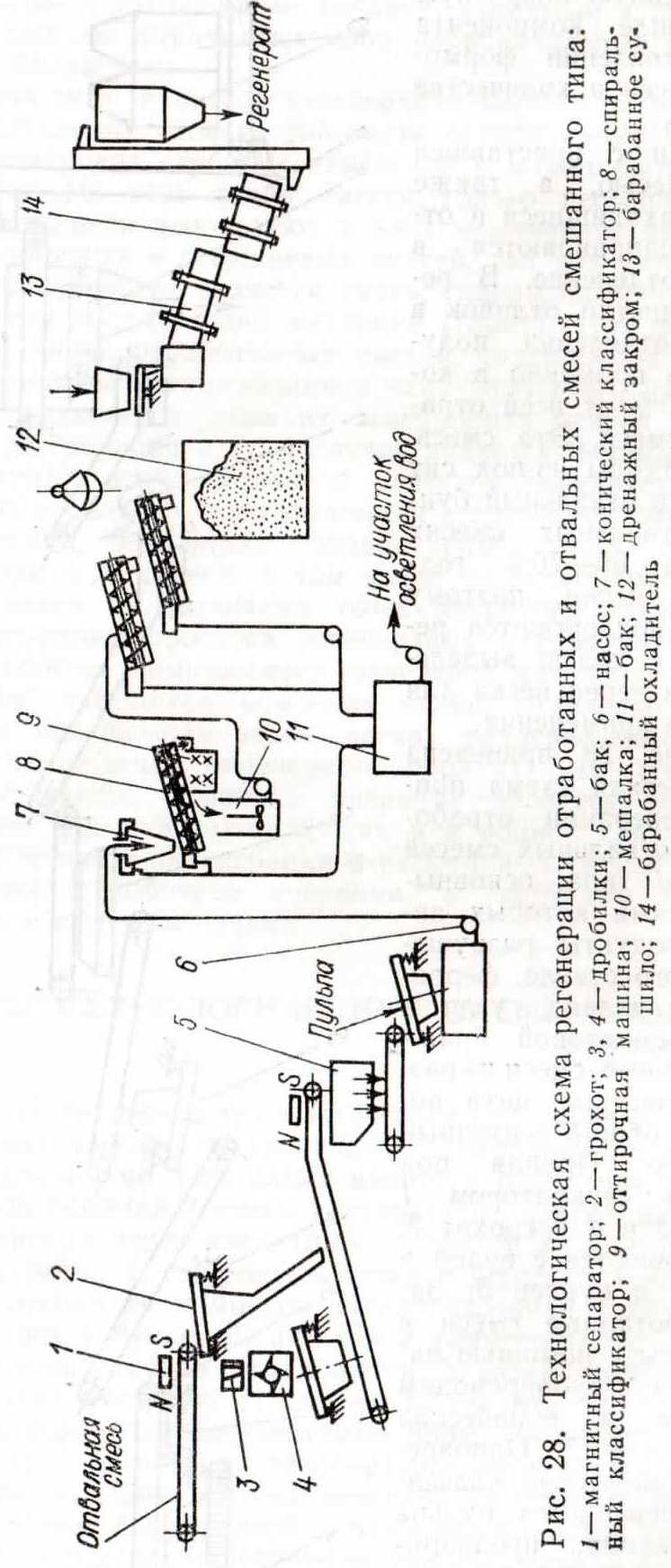

На рис. 28 приведена технологическая схема процесса регенерации отработанных и отвальных смесей смешанного типа, основными примесями которых являются продукты разрушения жидкого стекла, феррохромового шлака, угля и сульфитно-спиртовой бражки. Отвальные смеси из различных участков цеха подаются на отбщий ленточный транспортёр. Пройдя под магнитным сепаратором 1, дробилки 3и4 и грохот2, они смешиваются с водой и поступают в бункер 5.Затем отработанные смеси в виде пульпыс помощью насоса 6 по трубопроводам передаются в коннический классификатор 7. Одновременно в него подается пульпа из гидрокамер, предварительно подвергнутая магнитной сепарации и грохочению. Из конического классификатора продукт поступает па спиральный классификатор 5 и оттирочпую машину 9, где отделяются инертные пленки связующего с поверхности зерен песка

Затем продукт перемешивается с водой в мешалке 10 и в виде дается во второй, а затем в третий спиральный классификатор для дополнительной оттирки инертных пленок с поверхности зерен песка. После этих операций продукт поступает в дренажный закром 12, а затем в барабанное сушило 13 и барабанный охладитель 14. Из конического и спиральных классификаторов сливные « воды самотеком поступают в бак 11, а из исто — на участок осветления вод и сгущения шлама.