- •1. Классификация формовочных материалов и требования предъявляемые к ним.

- •2.Формовочные пески и зерновой состав песков.

- •3.Классификация песков по глинястой состовляющей, методы определения глинистой состовляющей (1 лаба)

- •4.Маркировка песков по гост по мтарому и по новому, состредоточенные рассредоточенные.

- •5.Химический состав песков, вредные примеси и действия, назначения и обогощение песков.

- •10. Каолиновые глины

- •13.(А)химически1 состав глины, месторождение глины,

- •14.(Б)маркировка глин по гост применение глин.

- •Вопрос №19 Жидкое стекло, свойстваи применение

- •20. Марки песков для прогрессивныхз способов изготовления стержней

- •21.Роль влаги в смеси, ее связь в формовочных материалов, прямые косвенные методы определения влажности

- •23. Остаточноя прочность смеси, факторы влияющие на свойства смесей.

- •Вопрос № 24 Газотворность материалов

- •25. Мех свойства смесей во влажном состоянии, методы испытаний, факторы влияющие на них пределы измерений для разных способов изготовления стержней.

- •27. Технологические свойства смеси, методы определения и еденицы измерения.

- •28.Классификация смесей (1 и 2 (3 признака)классификация).Теплофизические своства.Влияние их на качество отливок.

- •30.Состав и свойства песчны глинястых смесей для изготовления форм на Автоматических линиях

- •32.Состав и свойства для хот бокс процесса

- •Вопрос №33Состав и свойства жидко стеколных смесей

- •34. Основные операции техпроцессса приготовления смесей.

- •37. Материалы, применяемые для приготовления противопригарных покрытий (красок)

- •38. Состав, свойства и назначения смесей для цветного литья.

- •39.Состав и свойства для колд бокс процесса.

30.Состав и свойства песчны глинястых смесей для изготовления форм на Автоматических линиях

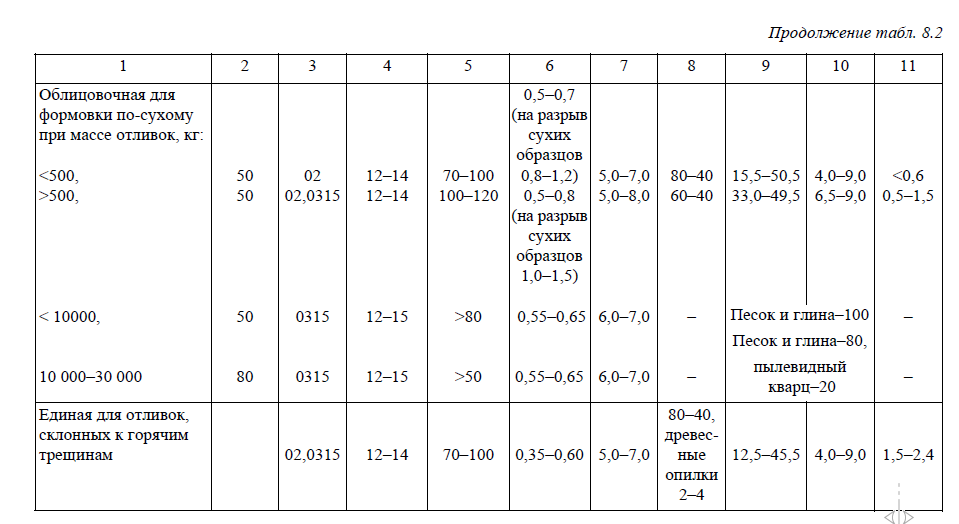

Технология изготовления отливок в сырых песчано-глинистых формах является основной в современных автоматизированных чугуно-сталелитейных цехах крупносерийного и массового производства. Доля литья, получаемого в сырых формах, составляет, %: Японии и ФРГ – 40; Англии – 39; Франции – 29; Италии – 30; России > 60. Формовочные смеси для изготовления сырых форм имеют низкую стоимость и минимальные отходы, так как отработанные смеси легко восстанавливаются, что позволяет сократить расход формовочного песка до 0,4 т на 1 т годных отливок. Максимальная масса отливок из чугуна, полученных в сырых формах из единых песчано-глинистых смесей, составляет 500 кг, а из стали – 400 кг. Опыт отечественных и зарубежных литейных цехов показал, что развитие технологии литья в сырые формы идет в направлении использования высокопрочных смесей с пониженной влажностью, что позволяет получать точные отливки из чугуна и стали массой до 200 кг. При стальном литье для смесей используют кварцевые формовочные пески с содержанием глинистой составляющей до 1%, зерновой группы 02, при мелком литье применяют пески с зерновой группой 016, а при массивном – с зерновой группой 0315. Для предупреждения образования трещин в отливках в состав смеси вводят древесные опилки, а для повышения поверхностной прочности форм в смесь вводят водный раствор лигносульфонатов (сульфитно-дрожжевая бражка). Для предупреждения пригара при массивном литье с применением сухих форм в смесь вводят до 20% пылевидного кварца. Состав и свойства типовых песчано-глинистых формовочных смесей для стального литья приведены в табл. 8.2. При чугунном литье используют в основном кварцевые и тощие формовочные пески зерновой группы 016. При производстве мелкого литья с повышенной чистотой поверхности могут применяться пески зерновой группы 01, а при производстве крупных толстостенных отливок – зерновых групп 0315 и 04. Для предупреждения образования пригара на отливках в состав смесей вводят каменноугольную пыль. Для улучшения податливости и газопроницаемости сухих форм в смесь вводят добавку древесных опилок. Состав и свойства типовых песчано-глинистых формовочных смесей для чугунного литья приведены в табл. 8.3. Характерное отличие смесей для отливок из цветных сплавов состоит в применении мелкозернистых формовочных песков со средним размером зерна 01 и 0063. Для крупных отливок из цветных сплавов применяют пески со средним размером зерен 016 и 02. Содержание глинистой составляющей в формовочных песках может быть значительно больше, чем при литье чугуна и стали. Для предупреждения пригара на отливках из медных сплавов в смесь вводят добавку мазута, а при литье из сплавов на основе магния для защиты металла от окисления вводят добавку борной кислоты или фтористые присадки. Состав и свойства типовых песчано-глинистых формовочных смесей, предназначенных для цветного литья, приведены в табл. 8.4

Таблица 8.2

Типовые составы песчано-глинистых формовочных смесей

для стального литья

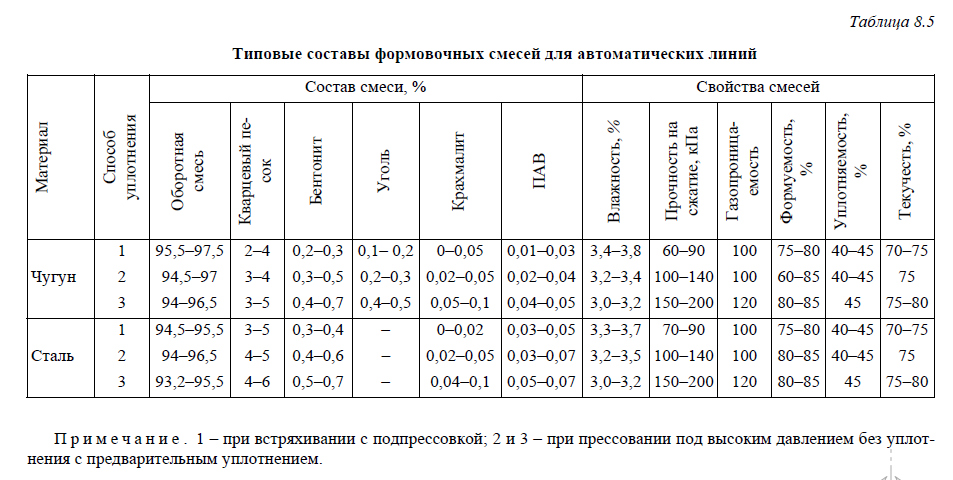

Формовочные смеси, применяемые в современных технологических процессах для автоматических линий (табл. 8.5), представляют собой много компонентные системы. Они должны обладать комплексом свойств (прочностью, газопроницаемостью, огнеупорностью, долговечностью и т. д.), обеспечивающих высокое качество отливок и заданную производительность линии. Особенностью этих смесей является минимальное содержание (до 3%) высококачественных бентонитов в сочетании с крахмалсодержащими добавками (крахмалит от 0,01 до 0,1%) и ПАВ (от 0,01 до 0,07%). Такие смеси при минимальном содержании влаги (от 3,0 до 3,8%) обладают следующими преимуществами: − повышенной чистотой поверхности отливок за счет образования легкоплавкой силикатной корочки на поверхности формы; − снижением содержания бентонита, необходимого для получения заданной прочности смесей, в 2–2,5 раза по сравнению с содержанием каолинитовой глины, что приводит к увеличению газопроницаемости, огнеупорности и т. д.; − легкой выбиваемостью отливок из форм; − повышением податливости форм, что способствует снижению возможности образования ужимин; − повышением текучести смесей.

Вопрос №31

ПГС для машинной формовки и для ЛАВ состав и назначение, единые и наполнительные.

ПГС – единые смеси, машинная формовка, массовое производство : отработанная смесь – до 100%, освежение до 10-15%, песок, глина коалиновая - 8-12%, бентонит – 4-6%

Свойства ПГС:

- влажность - меньше 2.8-3.5%

-газопроницаемость не меньше 100% (90)%

-сырая прочность 1.5-2*10_5Па (реальн – 1.1-1.2*10_5Па)

Текучесть по НИИ 28-32%

ПГС для Лав до100%

Освежение:

Песок, Глина для стального литья , Na бентонит 4-6%, для чуг. Литья Са 4-6% (10-15%)

Технологические добавки:

-смесь должна быть текучей, для этого необходимо добавить СаО , ОСК, для снижения твердости.

-для повышения сырой прочности - асбестовая крошка, крахмалит 3-5%

Газопроницаемость для машинной формовки – 70-80 единиц, а для стального литья – 80-90единиц.