- •Астраханский Государственный Технический Университет

- •Техническое задание

- •Исходные данные.

- •Содержание

- •5. Силовой расчёт рычажного механизма. 39

- •Синтез кулачкового механизма.

- •Построение кинематических диаграмм движения толкателя.

- •Построение допустимой области расположения центра вращения кулачка.

- •Построение теоретического и практического профилей кулачка.

- •Построение диаграммы изменения угла давления.

- •Определяем кпд кулачкового механизма

- •Определение параметров пружины.

- •Синтез зубчатой передачи и планетарного механизма.

- •Кинематическое исследование рычажного механизма.

- •Структурный анализ.

- •Геометрический синтез.

- •Построение кинематических диаграмм.

- •Построение планов скоростей.

- •Построение индикаторных диаграмм.

- •Динамическое исследование рычажного механизма.

- •Определение приведенного момента инерции звеньев рычажного механизма.

- •Определение приведённых моментов сил сопротивления из условия эквивалентности мощностей.

- •Построение диаграммы работ.

- •Построение диаграммы изменения кинетической энергии.

- •Построение тахограммы начального звена, определение действительного коэффициента неравномерности движения.

- •Построение плана ускорений.

- •Силовой расчёт рычажного механизма.

- •Проверка силового расчета с помощью рычага Жуковского.

- •Проверка силового расчета с помощью рычага Жуковского.

- •Заключение

- •Список использованной литературы:

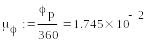

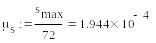

Построение кинематических диаграмм движения толкателя.

По заданному отношению ускорений толкателя строим закон изменения ускорений толкателя. Учитываем, что площади под графиком над нулевой линией и под нулевой линией должны быть равны. Путем последовательного графического интегрирования функции изменения ускорения толкателя получаем графики передаточной функции скорости и перемещения толкателя. По графику перемещения толкателя определяем максимальное значение перемещения, которое в данном случае равно -

Hmax = 72 мм, что соответствует ходу толкателя hТ = 0.014 м. Исходя из полученного результата, определяем масштабные коэффициенты:

Масштабный

коэффициент

равен:

равен:

,

,

Масштабный

коэффициент

равен:

равен:

;

;

Масштабный

коэффициент

равен:

равен:

Масштабный

коэффициент

равен:

равен:

,

,

где Р1=40мм, Р2=40мм — полюсные расстояния.

Результаты построений диаграмм сведем в таблицу

Таблица 1

Результаты построения диаграмм

-

Положение

a*,мм

a,

v*,мм

v,

s,мм

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

0

15

30

45

60

75

90

105

120

135

150

165

180

195

210

225

240

255

270

285

300

315

330

345

360

0

50

50

50

50

50

0

-50

-50

-50

-50

-50

0

-50

-50

-50

-50

-50

0

50

50

50

50

50

0

0

0.02

0.02

0.02

0.02

0.02

0

-0.02

-0.02

-0.02

-0.02

-0.02

0

-0.02

-0.02

-0.02

-0.02

-0.02

0

0.02

0.02

0.02

0.02

0.02

0

0

10

20

30

40

50

60

50

40

30

20

10

0

-10

-20

-30

-40

-50

-60

-50

-40

-30

-20

-10

0

0

0.003

0.006

0.008

0.011

0.014

0.017

0.014

0.011

0.008

0.006

0.003

0

-0.003

-0.006

-0.008

-0.011

-0.014

-0.017

-0.014

-0.011

-0.008

-0.006

-0.003

0

0

1

4

9

16

25

36

47

56

63

68

71

72

71

68

63

56

47

36

25

16

9

4

1

0

Построение допустимой области расположения центра вращения кулачка.

Для определения допустимой области расположения центра вращения кулачка необходимо произвести построение его фазового портрета (диаграмма плеч). Эта операция сводится к построению зависимости передаточной функции скорости толкателя от его перемещения, при этом должно соблюдаться равенство масштабов

В связи с этим значения диаграммы аналогом скоростей необходимо пересчитать по формуле

![]()

Полученные значения сведем в таблицу 2

Таблица 2

Координаты фазового портрета

-

Положение

s,мм

h, мм

0

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

0

1

4

9

16

25

36

47

56

63

68

71

72

71

68

63

56

47

36

25

16

9

4

1

0

0

14.324

28.648

42.972

57.296

71.62

85.944

71.62

57.296

42.972

28.648

14.324

0

-14.324

-28.648

-42.972

-57.296

-71.62

-85.944

-71.62

-57.296

-42.972

-28.648

-14.324

0

Затем проведем вертикальные прямые касательные к крайним точкам фазового портрета и отложим от них допустимые углы давления. Проведя под этим углом прямые до их пересечения, получим точку, являющуюся центром кулачка минимальных размеров. Вся область, расположенная под этой точкой и ограниченная двумя прямыми, является областью, каждая точка которой может быть центром вращения кулачка, обеспечивающего прямой ход и реверс без заклинивания. Теперь необходимо провести вертикальную линию на расстоянии равном заданному эксцентриситету. Учитывая то, что мы стремимся спроектировать механизм с наименьшими габаритами, кулачок должен быть реверсивным и иметь минимальные размеры, центр его вращения должен находиться в точке пересечения этой линии с проведенными ранее прямыми.

Для построения рабочего профиля необходимо знать радиус ролика толкателя, который выбирают из конструктивных соображений:

Кроме того, радиус ролика должен быть таким, чтобы при построении профиля кулачка не было заострения в вершине кулачка.

Проверим ролик на условие заострения (rролика - выбираем меньше меньшего)

ρ min – минимальный радиус кривизны рабочего профиля кулачка.

Ролик радиуса 10 мм удовлетворяет этим условиям.