- •1 Роль и назначение режущих инструментов в машиностроении

- •1.1 Определение, назначение, классификация и кодификация режущих инструментов.

- •1 По типу:

- •По виду обработанных поверхностей ри классифицируются на:

- •По принципу взаимодействия ри с обрабатываемым материалом:

- •По методу использования инструментального материала ри:

- •1.2 Требования к режущим инструментам

- •Высокую производительность процесса механической обработки при оптимальной стойкости инструмента. Обеспечивается:

- •Длительный эксплуатационный срок службы инструмента.

- •2 Материалы, применяемые для изготовления режущих инструментов

- •2.1 Материалы, применяемые для рабочей части режущих инструментов.

- •2.2 Материалы, применяемые для изготовления присоединительной части ри

- •3 Основные принципы построения конструкций режущих инструментов

- •Общие принципы работы режущих инструментов и построение их конструкций

- •Инструменты составной и сборной конструкции. Требования к конструкциям. Виды крепления рабочих элементов( типовые конструкции)

- •3.3 Основные цели и задачи проектирования и расчета режущих инструментов.

- •По установке относительно детали - радиальные, тангенциальные.

- •По сечению державки

- •4.2 Резцы твердосплавные

- •4.3 Резцы фасонные

- •По установке относительно заготовки: радиальные и тангенциальные.

- •5 Протяжки и прошивки

- •5.1.1 Принцип работы протяжек и прошивок, их определение

- •5.1.2 Конструктивные и геометрические параметры круглой протяжки.

- •При стружкоразделительных в виде выкружек - переменного резания.

- •5.2 Особенности конструкций и расчета отдельных видов протяжек

- •6 Фрезы

- •6.1 Форма зубьев, их размеры, наклон и направление

- •6.2 Конструктивные и геометрические параметры цилиндрических

- •6.3 Конструктивные и геометрические параметры торцовых фрез.

- •Фрезы сборной конструкции

- •Затылованные фасонные фрезы

- •6.6 Конструктивные и геометрические параметры затылованных фасонных фрез

- •7 Инструменты для обработки отверстий

- •7.1 Сверла

- •Конструктивные и геометрические параметры спирального сверла.

- •7.2 Зенкеры

- •7.3 Развертки

- •Комбинированные инструменты для обработки отверстий

- •Расчет присоединительных частей осевого инструмента

- •7.5.1 Расчет конических хвостовиков

- •7.5.2 Расчет цилиндрических хвостовиков

- •8 Абразивные и алмазные инструменты

- •8.1 Абразивные материалы

- •8.2 Связка

- •Структура абразивных инструментов

- •Виды абразивных, алмазных и композитовых инструментов, их применение и эффективность.

6.6 Конструктивные и геометрические параметры затылованных фасонных фрез

К

2

cos

г

Диаметр посадочного диаметра d, мм, определяется исходя из прочности оправки:

d = 14,2 х h°f3

Z

диаметр

посадочного отверстия округляется

до ближайшего стандартного из ряда:

16, 22, 27, 32, 40, 50 далее через 10.

По

ГОСТ 4020-90 при

0,15

d

= 5,28 х h^8

х

bnp

нимаются параметры шпоночного паза Ъш и С1.

Диаметр окружности проведенной через основание впадин D1, мм

D1 = (1,6 - 2,0) х d

Высота зуба фрезы Н, мм: при одинарном затыловании

Н = h + К + R + (1 - 2) мм

Н

= h +

^ + R + (1 - 2) мм

2

Наружный диаметр фрезы D, мм

D = D1 + 2хН

Число зубьев фрезы, Z

(1,8 - 2,2) х D

Z =

H

Как правило с увеличением диаметра фрезы D, число зубьев уменьшается. Это объясняется тем, что обычно фрезы имеют большую высоту профиля и его изменение не прямо пропорционально изменению диаметра фрезы.

Толщина зуба должна удовлетворять следующему условию:

m > (0,8 4-1) х Н

Q

90°

+ (15° -18°)

z

принимаются стандартные значения 18°, 22°, 25°, 30°.

Задний угол а при вершине принимают равным 10 - 12 градусов. Передний угол у принимается в соответствии с физико-механическими свойствами обрабатываемого материала.

7 Инструменты для обработки отверстий

Для обработки отверстий в деталях машин применяют различные инструменты: расточные резцы пластинки, фасонные резцы, протяжки, абразивные инструменты, сверла, зенкеры, развертки.

7.1 Сверла

Сверло - осевой режущий инструмент для образования отверстий в сплошном материале и увеличения диаметра имеющегося отверстия (ГОСТ 25751-83). Сверла обеспечивают обработку отверстий по 14 + 11 квалитетам точности и шероховатостью 25 6,3 мкм.

В промышленности применяют следующие основные виды сверл:

Спиральные.

Центровочные.

Перовые.

Специальные для глубокого сверления (шнековые, пушечные, ружейные, спиральные четырехленточные, эжекторные).

Головки для кольцевого сверления.

С внутренним подводом СОЖ.

Сверла оснащенные МНП.

Наибольшее распространение получили спиральные сверла.

Конструктивные и геометрические параметры спирального сверла.

Спиральное сверло имеет достаточно сложную конструкцию и характеризуется диаметром (D) и длиной (L) сверла, шириной (f) и высотой ленточки, диаметром спинки (q), центральным углом канавки (v), углом наклона перемычки (у) и шириной пера (В), углом наклона винтовых канавок (ю), диаметром сердцевины (dc) и углом при вершине (ф).

Наружный диаметр зависит от вида обработки. При предварительной обработке диаметр сверла принимается равным диаметру отверстия с округлением до ближайшего стандартного значения. Если же отверстие обрабатывается окончательно, то диаметр можно определить по формуле:

D = Dotb. + ES - 0,0737 х ITotb. (мой к-т - 0,1875 х ITotb.)

где, Dotb., ES и ITotb. соответственно: диаметр, верхнее отклонение и допуск на изготовление отверстия.

Выбранное значение проверяется с точки зрения запаса на разбивку и

износ:

D

- D,

'отв.

отв.DOTB

+

ES

-

D

>

0,0075 х 3DOTB

-

запас на разбивку; EI

>

0,0040 х 3^DC

запас на износ.

Если условия выполняются, то диаметр сверла округляется до значения диаметра кратного:

0,05 для D < 14 0,10 для 14 < D < 32 0,25 для 32 < D < 50

Угол при вершине (2ф) принимается в зависимости от свойств обрабатываемого материала (60 - 150 ) для стандартных сверл 2ф = 118 - 120 .

При уменьшении угла 2ф от 1400 до 900 осевая составляющая силы резания снижается на 40-50%, а крутящий момент увеличивается на 25-30%.

Угол наклона стружечных канавок (ю) принимается в пределах от 80 до 450. Зависит от физико-механических свойств обрабатываемого материала, меньшие углы назначают при обработке хрупких материалов (латунь, эбонит, бронза), а большие - при обработке пластичных материалов (медь, алюминий).

Угол наклона поперечного лезвия (перемычки) (у) принимается в

00

пределах 50 - 55 .

Перемычка - линия пересечения двух образующих поверхностей заточки сверла. С целью уменьшения осевой составляющей силы резания у сверл диаметром более 12 мм перемычку подтачивают или вырезают вообще.

Передний угол (у) определяется в осевом или нормальном сечениях. Нормируется в нормальной плоскости.

rx

х

tga

sm^

^x = R

Задний угол (а). Величина заднего угла увеличивается от периферии (80 + 150) к середине (200 + 260) сверла. Такое изменение заднего угла выравнивает угол заострения (5) вдоль режущей кромки сверла. На калибрующей части (ленточки) равен 0.

Задний угол в нормальном сечении aN связан с углом а следующей зависимостью:

tgaN = tga х этф

Диаметр сердцевины (dc) у переднего конца сверла принимается в пределах (0,12 + 0,19) х D. Для повышения прочности сверла диаметр сердцевины к хвостовой части сверла увеличивается на 1,4 + 1,8 мм на 100 мм длины.

Для того, чтобы сверло не затирало отверстие в его конструкции заложена обратная конусность в пределах 0,03 ^ 0,12 мм на 100 мм длины.

Величина ленточки (f) принимается равной 0,5 х VD.

Высота ленточки обычно составляет 0,025xD.

Диаметр спинки (q) принимается равным 0,95xD.

Ширину пера (В) обычно рассчитывают по формуле:

d J ■ я-v B = d х sin cos®

2

где v - центральный угол канавки, градусы. При обработке легких сплавов v = 1160, для других материалов v = 900 + 950.

Длина рабочей части, ЬРАБ, мм

lpab = lotb + l3an + lbp, пер + lk + (3 + 8) mm

где, L0tb - длина обрабатываемого отверстия, мм.

L3An - запас на выход стружки, мм. L3An = (0,3 + 1) х d. Lbp, пер - величина врезания и перебега необходимая для начала и конца обработки, мм.

LK - длина стружечной канавки неполной глубины, мм. LK = 0,5 х d.

Параметры стружечной канавки

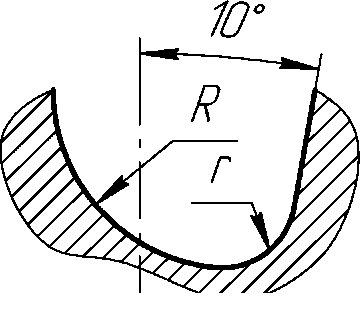

R

=

0,026 х 2^х 3Jl^ .0,14 х D 0 044 ^

^^

Ось сдерла

a dr

Меньший радиус профиля канавки г, мм г = 0,015 хю0,75 х D