- •1 Роль и назначение режущих инструментов в машиностроении

- •1.1 Определение, назначение, классификация и кодификация режущих инструментов.

- •1 По типу:

- •По виду обработанных поверхностей ри классифицируются на:

- •По принципу взаимодействия ри с обрабатываемым материалом:

- •По методу использования инструментального материала ри:

- •1.2 Требования к режущим инструментам

- •Высокую производительность процесса механической обработки при оптимальной стойкости инструмента. Обеспечивается:

- •Длительный эксплуатационный срок службы инструмента.

- •2 Материалы, применяемые для изготовления режущих инструментов

- •2.1 Материалы, применяемые для рабочей части режущих инструментов.

- •2.2 Материалы, применяемые для изготовления присоединительной части ри

- •3 Основные принципы построения конструкций режущих инструментов

- •Общие принципы работы режущих инструментов и построение их конструкций

- •Инструменты составной и сборной конструкции. Требования к конструкциям. Виды крепления рабочих элементов( типовые конструкции)

- •3.3 Основные цели и задачи проектирования и расчета режущих инструментов.

- •По установке относительно детали - радиальные, тангенциальные.

- •По сечению державки

- •4.2 Резцы твердосплавные

- •4.3 Резцы фасонные

- •По установке относительно заготовки: радиальные и тангенциальные.

- •5 Протяжки и прошивки

- •5.1.1 Принцип работы протяжек и прошивок, их определение

- •5.1.2 Конструктивные и геометрические параметры круглой протяжки.

- •При стружкоразделительных в виде выкружек - переменного резания.

- •5.2 Особенности конструкций и расчета отдельных видов протяжек

- •6 Фрезы

- •6.1 Форма зубьев, их размеры, наклон и направление

- •6.2 Конструктивные и геометрические параметры цилиндрических

- •6.3 Конструктивные и геометрические параметры торцовых фрез.

- •Фрезы сборной конструкции

- •Затылованные фасонные фрезы

- •6.6 Конструктивные и геометрические параметры затылованных фасонных фрез

- •7 Инструменты для обработки отверстий

- •7.1 Сверла

- •Конструктивные и геометрические параметры спирального сверла.

- •7.2 Зенкеры

- •7.3 Развертки

- •Комбинированные инструменты для обработки отверстий

- •Расчет присоединительных частей осевого инструмента

- •7.5.1 Расчет конических хвостовиков

- •7.5.2 Расчет цилиндрических хвостовиков

- •8 Абразивные и алмазные инструменты

- •8.1 Абразивные материалы

- •8.2 Связка

- •Структура абразивных инструментов

- •Виды абразивных, алмазных и композитовых инструментов, их применение и эффективность.

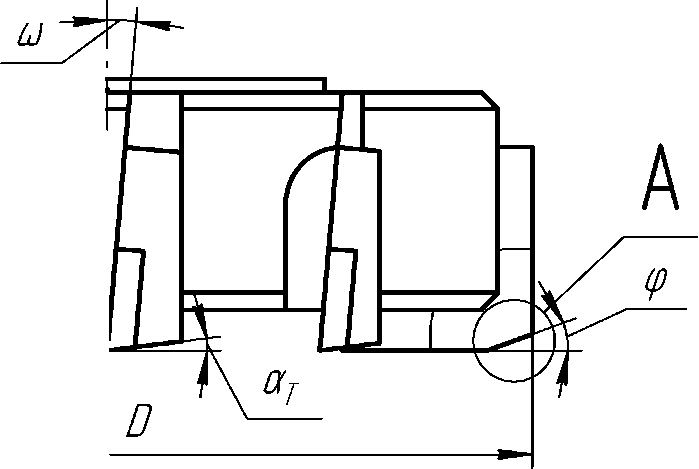

6.3 Конструктивные и геометрические параметры торцовых фрез.

Торцовые фрезы применяют для обработки широких плоскостей. Преимущества перед цилиндрическими фрезами:

При обработке участвует большее число зубьев в следствии большого угла контакта. Как следствие увеличивается минутная подача.

Ниже шероховатость обработки;

Их можно проектировать больших диаметров;

Торцовые фрезы легче изготовить сборной конструкции.

Торцовые фрезы более удобны для оснащения МНП, что дает меньше расход инструментального материала.

|

t |

|

|

|

|

|

и |

|

--j

Диаметр торцовых фрез выбирается в зависимости от ширины фрезерования: D > 1,2В.

Число зубьев, как и у цилиндрических фрез, зависит от диаметра, условий эксплуатации, объема стружки.

Для стали число зубьев: Z = 0,04D при D < 200 мм;

Z =0,04D + 2 если D > 200 мм. Для чугуна Z = 0,1D

Диаметр под оправку применяется конструктивно или по ГОСТу Геометрические параметры торцовых фрез

Фрезы сборной конструкции

Сборные фрезы позволяют резко сократить расход инструментального материала и многократно повысить срок службы корпуса. Режущие элементы таких фрез могут быть в виде ножей из быстрорежущей стали, оснащенных пластинками твердого сплава или СТМ, а также в виде сменных неперетачи- ваемых пластин.

Затылованные фасонные фрезы

Фасонные фрезы широко используются в промышленности при наружной обработке разнообразных фасонных профилей. Фасонные фрезы применяют также для фрезерования прямых, наклонных и винтовых канавок различной

формы на цилиндрических деталях и различных режущих инструментах. Фрезы с острозаточенными зубьями для этого не применяют.

Преимущества затылованных фрез:

Простота заточки.

Менее сложны в изготовлении, чем острозаточенные фрезы. Сохраняют постоянство профиля режущей кромки при повторных заточках по передней поверхности. Обеспечивают большее количество переточек.

Недостатки:

Большое радиальное биение. Невысокая стойкость.

Имеют меньшее количество зубьев по сравнению с острозаточенными, а следовательно, они мене производительны.

Затылование зубьев фрез может быть выполнено по:

Архимедовой спирали (или Логарифмической). Окружности. Прямой линии.

Однако только архимедова спираль позволяет получить положительные задние углы в любой точке лезвия и неизменность профиля фрезы после переточек. Кроме того архимедова спираль упрощает изготовление затыловочного кулачка.

На практике применяют три способа затылования: радиальное, угловое и осевое. Наибольшее применение имеет радиальное затылование.

Величина затылования К, мм, определяется по формуле:

ттх D

К х tea

Z

полученная величина затылования округляется до значения кратного 0,5 мм.

В случае необходимости обеспечения высокой точности профиля детали применяют фрезы со шлифованным профилем. В таких случаях используют двойное затылование Кь мм:

К1 = (1,5 - 1,75) х К

При двойном затыловании шлифуется 2/3 от толщины тела зубьев (m). Это обусловлено необходимостью обеспечения выхода шлифовального круга.

|

Г~Г" |

|

|

|

- л |

о

Z

D

Величину углового затылования Ку, мм, можно определить по формуле:

Ку -fet

Тогда из прямоугольного треугольника:

к.

К =

Sinr

где, х - угол поворота суппорта затыловочного станка, градусы. х = 4 + 6.

Профиль зубьев фрезы по передней поверхности будет совпадать с обрабатываемым профилем, если передний угол равен нулю. В противном случае профиль зубьев фрезы отличается от исходного и требуется его коррекционный расчет.