- •1 Роль и назначение режущих инструментов в машиностроении

- •1.1 Определение, назначение, классификация и кодификация режущих инструментов.

- •1 По типу:

- •По виду обработанных поверхностей ри классифицируются на:

- •По принципу взаимодействия ри с обрабатываемым материалом:

- •По методу использования инструментального материала ри:

- •1.2 Требования к режущим инструментам

- •Высокую производительность процесса механической обработки при оптимальной стойкости инструмента. Обеспечивается:

- •Длительный эксплуатационный срок службы инструмента.

- •2 Материалы, применяемые для изготовления режущих инструментов

- •2.1 Материалы, применяемые для рабочей части режущих инструментов.

- •2.2 Материалы, применяемые для изготовления присоединительной части ри

- •3 Основные принципы построения конструкций режущих инструментов

- •Общие принципы работы режущих инструментов и построение их конструкций

- •Инструменты составной и сборной конструкции. Требования к конструкциям. Виды крепления рабочих элементов( типовые конструкции)

- •3.3 Основные цели и задачи проектирования и расчета режущих инструментов.

- •По установке относительно детали - радиальные, тангенциальные.

- •По сечению державки

- •4.2 Резцы твердосплавные

- •4.3 Резцы фасонные

- •По установке относительно заготовки: радиальные и тангенциальные.

- •5 Протяжки и прошивки

- •5.1.1 Принцип работы протяжек и прошивок, их определение

- •5.1.2 Конструктивные и геометрические параметры круглой протяжки.

- •При стружкоразделительных в виде выкружек - переменного резания.

- •5.2 Особенности конструкций и расчета отдельных видов протяжек

- •6 Фрезы

- •6.1 Форма зубьев, их размеры, наклон и направление

- •6.2 Конструктивные и геометрические параметры цилиндрических

- •6.3 Конструктивные и геометрические параметры торцовых фрез.

- •Фрезы сборной конструкции

- •Затылованные фасонные фрезы

- •6.6 Конструктивные и геометрические параметры затылованных фасонных фрез

- •7 Инструменты для обработки отверстий

- •7.1 Сверла

- •Конструктивные и геометрические параметры спирального сверла.

- •7.2 Зенкеры

- •7.3 Развертки

- •Комбинированные инструменты для обработки отверстий

- •Расчет присоединительных частей осевого инструмента

- •7.5.1 Расчет конических хвостовиков

- •7.5.2 Расчет цилиндрических хвостовиков

- •8 Абразивные и алмазные инструменты

- •8.1 Абразивные материалы

- •8.2 Связка

- •Структура абразивных инструментов

- •Виды абразивных, алмазных и композитовых инструментов, их применение и эффективность.

6 Фрезы

Фрезы - многолезвийный вращающийся режущий инструмент, зубья которого последовательно вступают в контакт с обрабатываемой поверхностью в процессе резания.

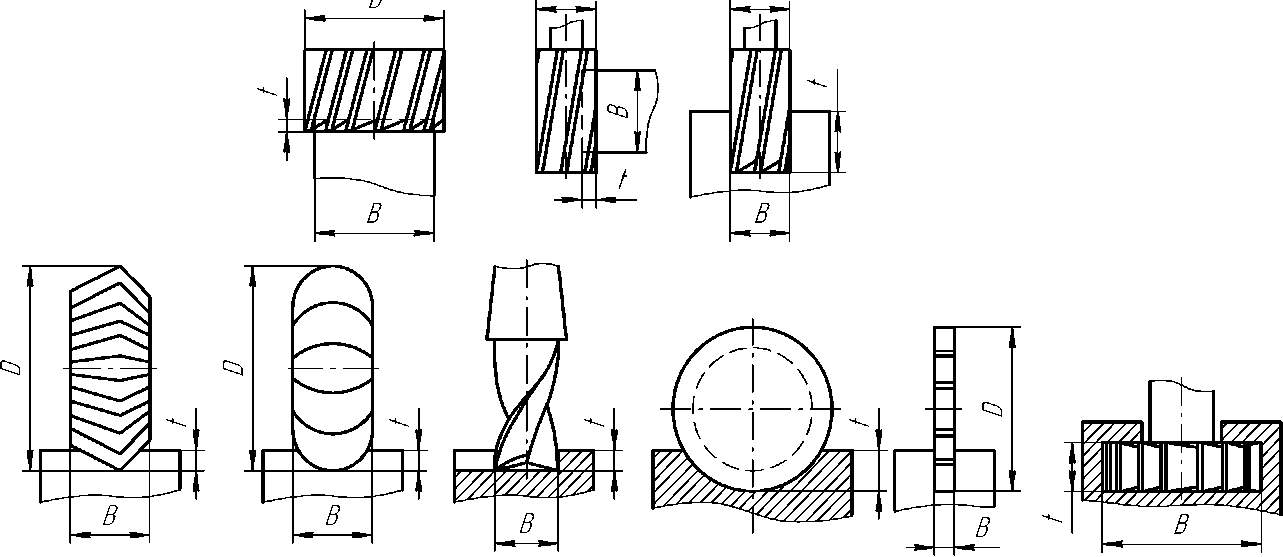

Фрезы один из самых распространенных видов инструмента. Форма исходного тела вращения (фрезы) зависит от формы обрабатываемой поверхности и расположения оси фрезы относительно детали.

По назначению фрезы делятся на фрезы: для обработки плоскостей, пазов уступов, фасонных поверхностей, прорезки, отрезки, обработки резьб и зубьев.

По положению оси инструмента относительно обрабатываемой поверхности фрезы делят на:

цилиндрические дисковые, отрезные, угловые, фасонные, сегментные.

торцовые, концевые, шпоночные, для Т-образных пазов и т.д.

По способу крепления фрезы делятся на хвостовые и насадные. По конструктивному исполнению - на фрезы цельные и сборные.

1 1 N |

|

ica |

|

|

|

D

D

Основные типы фрез можно классифицировать следующим образом:

фрезы с острозаточенными зубьями; фрезы с затылованными зубьями.

По расположению зубьев относительно оси фрезы:

цилиндрические с зубьями на образующем цилиндре; угловые или конические с зубьями на образующем конусе; торцовые с зубьями в плоскости перпендикулярной оси фрезы; фасонные с зубьями на фасонной поверхности.

1

2

1

2

1

2

3

По конструкции инструмента:

цельные фрезы (зубья выполнены за одно целое корпусом);

составные (состоят из двух частей - пазовые);

наборные - состоят из нескольких отдельных фрез;

со вставными зубьями.

Можно также классифицировать по инструментальному материалу рабочей части:

изготовленные из быстрорежущих сталей Р6М5, Р6М5К5, Р18...

твердосплавные ВК3, ВК4, ВК6 - чугуны, Т5К10, Т15К6, ТТ7К12 - стали;

оснащенные минералокерамикой ВОК-60, В-3

оснащенные сверхтвердыми материалами КНБ, гексанит, Эльбор-Р.

Фрезы предназначены для черновой, получистовой и чистовой обработки плоских и фасонных поверхностей. Они обеспечивают высокую производительность и экономичность обработки. Позволяют получить поверхность достаточно правильной формы и нужной шероховатости, а с применением современных материалов (СТМ и минералокерамика) появилась возможность обрабатывать закаленные (до HRC3 60) материалы, исключая при этом шлифование.

6.1 Форма зубьев, их размеры, наклон и направление

При выборе формы зуба необходимо обеспечить его необходимую прочность, свободное размещение срезаемой стружки в канавке, большее число переточек, простоту изготовления.

Наиболее распространенные профили зубьев цельных фрез:

- остроконечный (или трапецеидальный):

Прост в изготовлении, но ослаблен.

Для мелкозубых, чистовых торцовых, дисковых, цилиндрических фрез.

Обработка как хрупких материалов, так и сталей.

f = 1.2 мм; г = 0,5.2 мм;

Для фрез с крупным зубом, торцовых, дисковых, цилиндрических, концевых фрез.

Обработка всего спектра материалов.

а! = а + (10...15°);

радиусныи:

Равнопрочен на изгиб.

Для черновых фрез с крупным зубом, торцовых, дисковых, цилиндрических, концевых.

Обработка всего спектра материалов.

-

затылованныи:

лов.

Высота

зуба, h, мм

Равнопрочен на изгиб.

Для фасонных фрез.

Обработка всего спектра материа

лх D

K = х tea ;

Ki = (1,5...1,7)хК

k X D

h =

z

где k - коэффициент зависящий от типа фрезы. k = 0,9.1,2 - для концевых фрез;

k = 1,2.1,5 - для торцовых и цилиндрических фрез с крупным зубом; k = 0,8.0,9 - для торцовых и цилиндрических фрез с мелким зубом; k = 1,4.1,8 - для дисковых фрез.

Наклон зубьев способствует равномерности фрезерования, улучшает шероховатость и выход стружки из зоны резания (но способствует возникновению осевых сил. Угол наклона зубьев ю = 10 - 150 (чаще 250, 450).

При фрезеровании глухих пазов, направление лезвий и канавок совпадает (желательно) с направлением вращения фрезы.

При обработке вязких материалов на лезвии фрез образуют стружкоде- лители.