- •1. Учебная программа дисциплины - syllabus

- •Данные о преподавателя:

- •Данные о дисциплине:

- •Выписка из учебного плана

- •1.6 Перечень и виды заданий, график их выполнения.

- •1.7. Учебно-методические материалы по дисциплине

- •1.8. Контроль и оценка знаний

- •1.9. Перечень вопросов для проведения контроля по модулям а) Вопросы для проведения контроля по первому модулю:

- •1.10. Политика и процедура

- •2.2. Конспект лекций

- •Колонковые трубы

- •2.3. Планы лабораторных занятий Задание 1. Физико-механические свойства горных пород влияющие на процесс бурения скважин Задание 1. Определение микротвердости минералов горных пород

- •Задание 4. Изучение конструкций и особенностей породоразрущающего инструмента бескернового способа бурения

- •Задание 7. Изучение конструктивных особенностей буровых установок и их выбор

- •2.4 Планы занятий в рамках самостоятельной работы студентов под руководством преподавателя (срсп)

- •2.5. Планы занятий в рамках самостоятельной работы студентов (срс)

- •2.6 Тестовые задания для самоконтроля

- •2.7.Вопросы для подготовки к экзамену

- •2.8. Глоссарий

- •Учебно-методический комплекс дисциплины

- •Ф.И.О. Разработчиков

Колонковые трубы

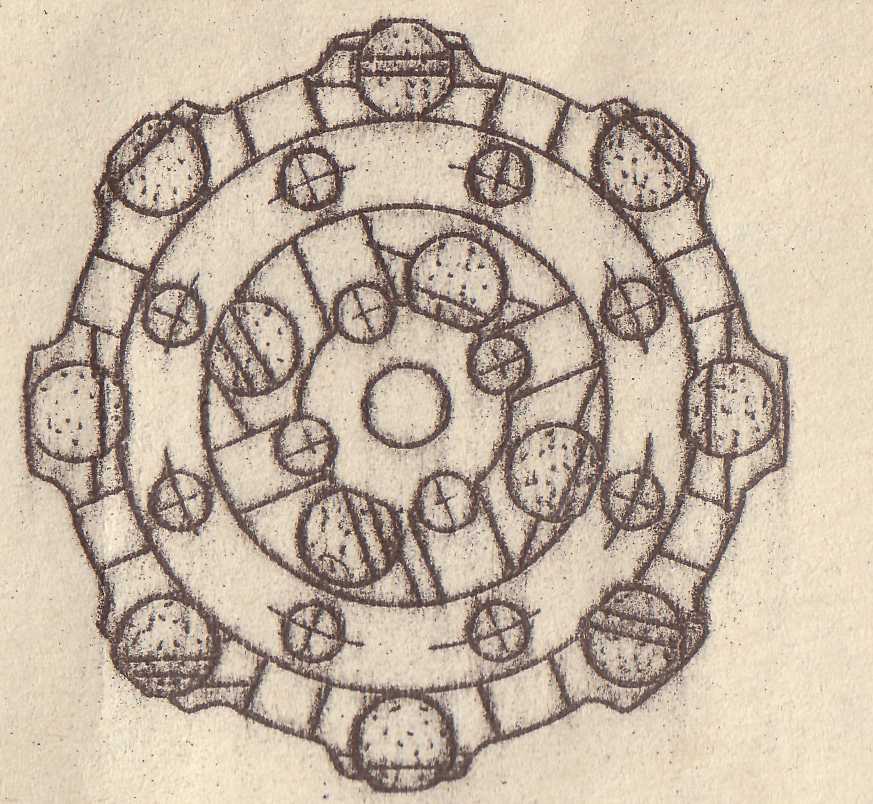

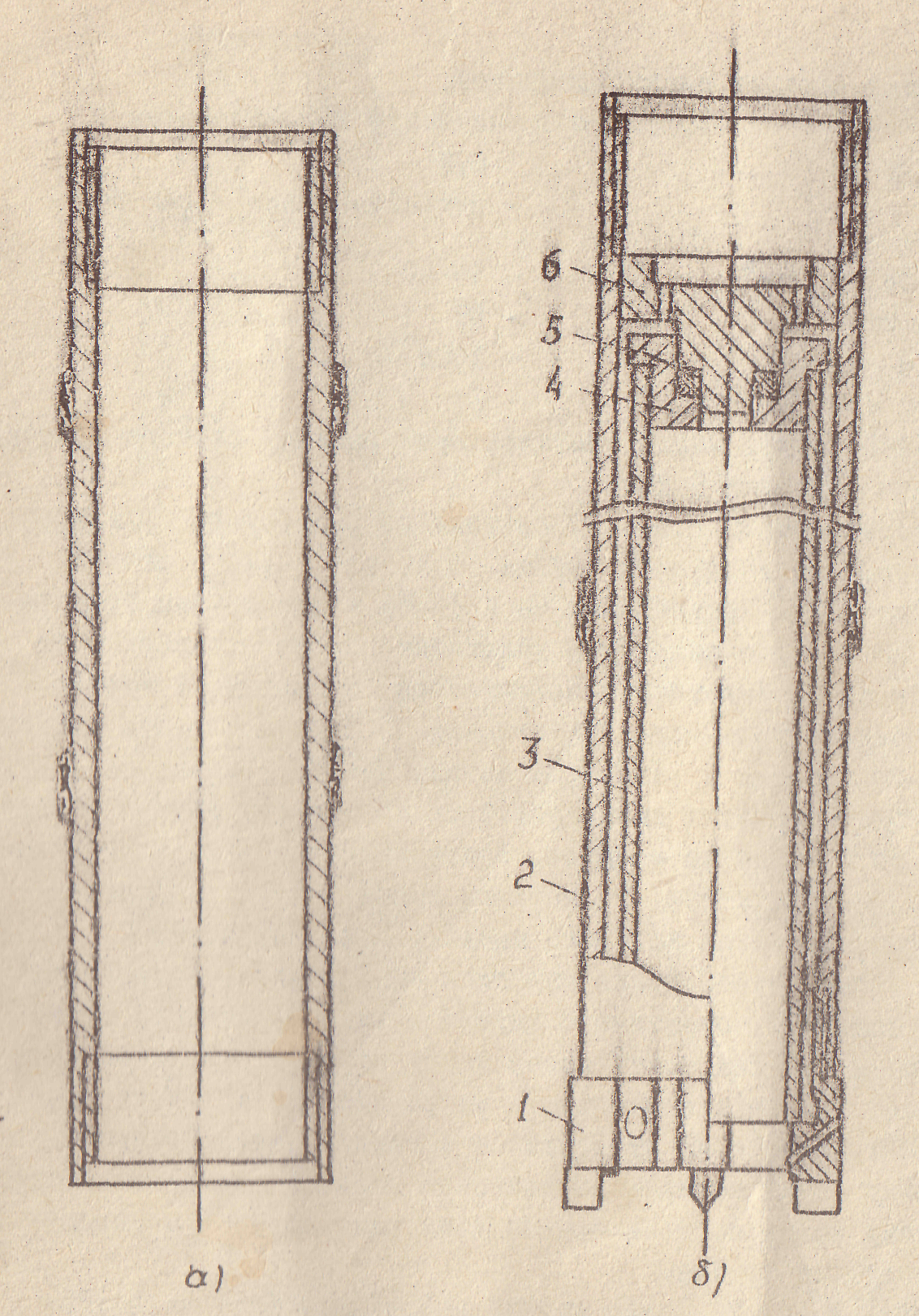

Для разведочного пневмоударного бурения применяются одинарные - ТП и двойные - ТДП ~ колонковые грубы (рис.24) диаметром 140, 121, 102 и 89 мм с толщиной стенок 5,5-7 мм.

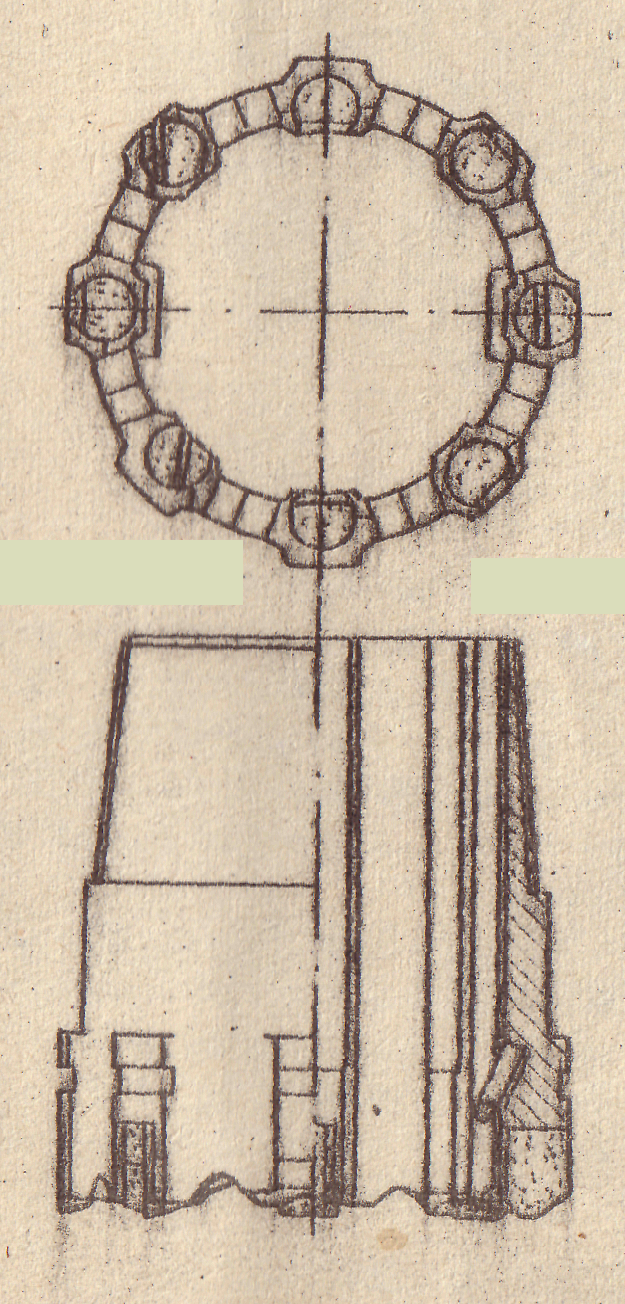

Рис. 21. Коронка для одинарной трубы (КП) |

Рис. 22 Коронка для двойной трубы (КДП) |

Рис. 23. Долото (коронка) сплошного забоя (КПС)

На концах трубы имеют трапецеидальную коническую резьбу с углом наклона 3°, шагом б мм, высотой профиля 1,5 мм. На наружной поверхности труб навариваются ребра из твердого сплава.

Двойные колонковые трубы предназначены для бурения в слабых, трещиноватых породах, а также в условиях, когда к опробованию, предъявляются повышенные требования.

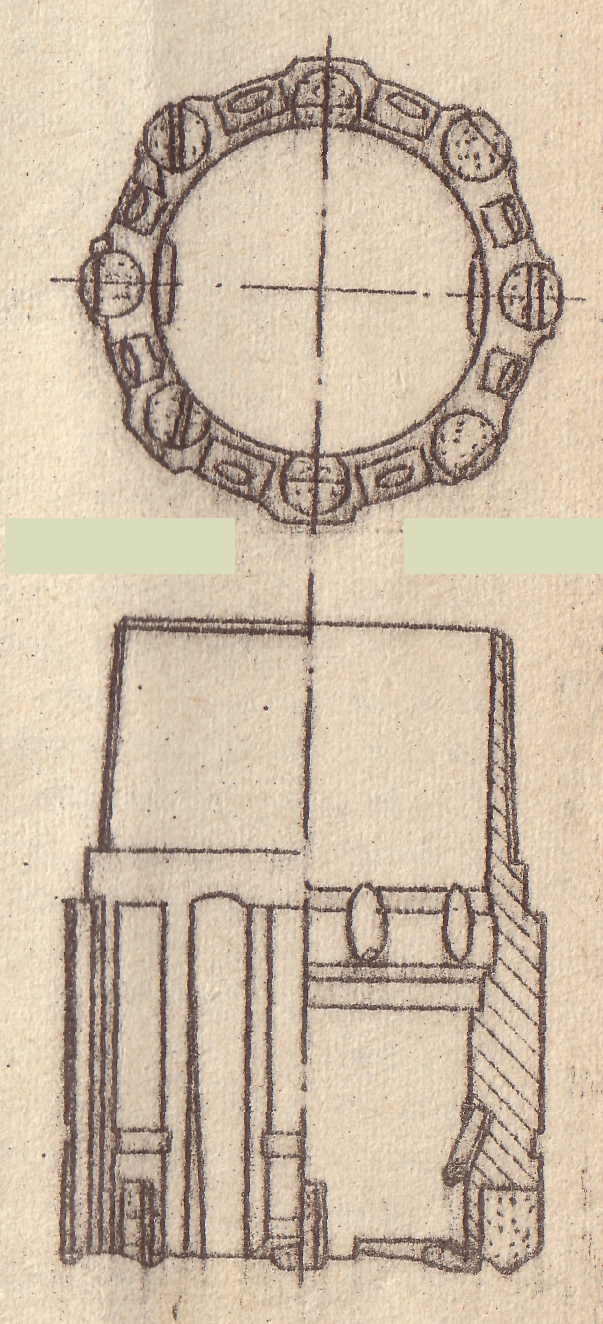

Двойная труба состоит из наружной трубы 2, соединенной пневмоударником (не показан) и коронкой I с помощью конической резьбы, и внутренней керноприемной трубы 3, Своим нижним концом внутренняя труба упирается в уступ коронки, а верхним - через нажимное кольца 4, aмартизатор 5 и упорную втулку 6 –в нижний переходник пневмоударника.

Рис.24. Колонковые трубы:

а) одинарная; б) двойная

1-коронка КДП; 2-наружная труба; 3-внутреняя труба; 4-нажимное кольцо;

5-амартизатор; 6-упорная втулка.

Режимы пневмоударного бурения

Рекомендуемые режимы бурения даны в таблице 15:

№ |

Параметры режима бурения |

Породы рыхлые, разрушенные IV-VII категорий |

Породы VIII-IX категорий |

Породы X-XI категорий |

||

Монолит-ные |

Трещино-ватые |

Монолит-ные |

Трещино-ватые |

|||

1 |

Осевая нагрузка на коронку, кгс |

100-150 |

200-250 |

150-200 |

200-250 |

150-200 |

Продолжение таблицы 15

2 |

Число оборотов бурового снаряда, об/мин |

40-45 |

30-35 |

25-30 |

25-30 |

20-25 |

3 |

Давление воздуха, кгс/см2 |

4-6 |

5-7 |

5-7 |

5-7 |

5-7 |

4 |

Расход воздуха, м3/мин |

4-5 |

6-7 |

6-7 |

6-7 |

6-7 |

Лекция 12. Вращательное шнековое бурение

Шнековое бурение - это разновидность вращательного способа, отличительной особенностью которого является использование механического метода удаления продуктов разрушения с помощью винтового транспортера. Большой вклад в развитие технологии и техники шнекового бурения внес проф. Д.Н. Башкатов.

Шнековое бурение применяется при бурении скважин глубиной до 70 - 80 м в породах I - V категорий по буримости. Оно обеспечивает высокую механическую скорость в шпак породах за счет отсутствия повторного их истирания и перемалывания на забое и совмещения во времени процесса разрушения и чистки скважины. Долото охлаждается породой забоя, а выделившееся при трении тепло росится с продуктами разрушения при быстром углублении скважины.

Область применения шнекового бурения - проходка гидрогеологических инженерно-геологических, поисковых и сейсмических скважин. Преимущества шнекового бурения - высокая производительность простая организация работ за счет отсутствия промывки. Недостаток- небольшая глубина бурения вследствие значительного роста мощности, потребной для вращения шнековои колонны. Технологический инструмент при бурении сплошным забоем состоит из лопастного долота, усиленного шнека и колонны шнеков. Конструкция долота принципиально не отличается от лопастных долот применяемых при роторном бурении, и представляет собой корпус с двумя-тремя лопастями. Рабочие грани лопастей наплавляют или армируют пластинками твердого сплава. Лопасти приваривают к корпусу или соединяют с последним винтами, что позволяет заменять их при износе Режущие лопасти должны быть максимально приближены к спирали шнека, а переход с лопастей на спираль должен быть плавным. Эти конструктивные требования обеспечивают эффективное удаление продуктов разрушения. .

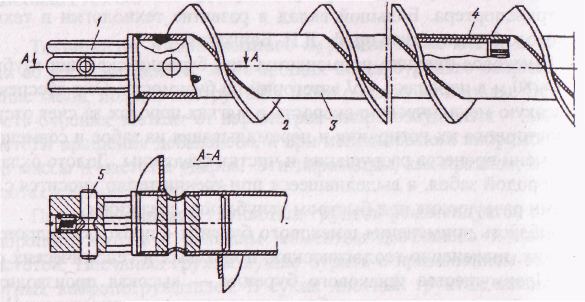

Шнек (рис 25) представляет собой стержень или трубу 3 с приваренной на боковой поверхности по винтовой линии стальной лентой (ребордой) 2 толщиной 5 - 6 мм. Используются два вида соединении шнеков: резьбовое и безрезьбовое. Последнее получило большее распространение (рис. 25). Шестигранный хвостовик 1 и муфта 4 передают крутящий момент, а палец 5, удерживаемый фиксатором, воспринимает осевое усилие.

Резьбовое соединение шнеков позволяет механизировать процесс спускоподъемных операций, осуществить шнекоколонковое бурение, однако исключает возможность левого вращения шнековой колонны, в котором возникает необходимость при затяжках снаряда в вязких породах и песках-плывунах.

Диаметры выпускаемых шнеков - от 90 до 475 мм, длина 1500 3000 мм.

Рис. 25. Шнек безрезьбового соединения

Обычно наружный диаметр шнека составляет 0,75 - 0,85 диаметра долота, чтобы создать возможность свободного вращения шнековой колонны в скважине. Шаг винтовой полосы составляет 0,7 - 0,9 наружного диаметра шнека, угол подъема спирали - 10-14°.

Усиленный шнек устанавливают непосредственно над долотом. Он обеспечивает подбор и частичное разрушение крупных кусков породы и их вынос. Усиленный шнек имеет утолщенную спираль, свободный конец которой заточен и наплавлен твердым сплавом. Парметры усиленного шнека соответствуют обычному, за исключением большей массы.

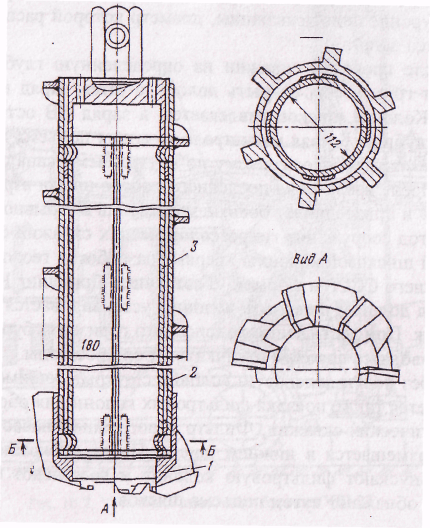

Для бурения с отбором керна применяется магазинный шнек (рис. 26), представляющий собой трубу 2 с приваренной спиралью имеющую с одной стороны шестигранник для соединения с обычной шнековой колонной, а с другой - резьбу для свинчивания с коронкой 1. Керноприемная гильза 3 располагается внутри шнека.

Наиболее рациональным решением проблемы опробования является применение инструмента в виде полой шнековой колонны в сочетании со съемным грунтососом подобно снаряду ССК. Такой инструмент был разработан в начале 60-х годов геологической службой бывшего СССР. Соединение полых шнеков между собой - резьбовое или посредством фиксирующих винтов в сочетании с кулачками. Грунтонос размещается в нижнем шнеке и извлекается на поверхность посредством ловителя на канате. Проходное отверстие шнеков составляет в зависимости от их диаметра от 50 до 180 мм. Для отбора проб песка применяются грунтососы с клапаном, а для бурения без отбора керна грунтосос заменяют съемным сердечником с долотом. Для надежной изоляции внутренней полости шнеков от попадания в них разрушенной породы сердечник снабжается уплотнительными кольцами.

Рис. 26. Магазинный шнек

Американская фирма Mobil Drilling также разработала подобный комплекс полого шнекового инструмента со съемным керноприемником. Забойная (пилотная) часть последнего опережает коронку шнековой колонны на отрегулированную в соответствии с твердостью грунта величину и залавливается в забой скважины. После заполнения керноприемник с пробой поднимается лебедкой на поверхность и заменяется на новый. В тех интервалах, где отбор проб не требуется, в полую колонну опускается компоновка с пилот-долотом, которая закупоривает центральное отверстие колонны и обеспечивает бурение сплошным забоем.

Геологической службой бывшего СССР был накоплен опреленный опыт использования полых шнеков для бурения и заряжания взрывных скважин. Для этой цели используется шнековая колонна диаметром 177 мм с 118 мм внутренним каналом, что позволяет опустить в последний пакет 60 мм тротиловых шашек. К нижнему шнеку присоединено открывающееся долото, имеющее откидную крышку с твердосплавными резцами, шарнирно прикрепленную к корпусу. При бурении крышка с резцами герметично прилегает к корпусу и обеспечивает бурение пилот-скважины, диаметр которой расширяется резцами корпуса долота.

После проходки скважин на определенную глубину в колонну спускают груз, чтобы открыть долото, а затем заряд взрывчатого вещества. Колонна шнеков извлекается, а заряд ВВ оставляется на заданной глубине. Боевая магистраль во время подъема крепится к пружинному «пауку», скользящему по внутреннему каналу шнековой колонны. После извлечения последнего полого шнека взрывник и извлекает «паук» и присоединяет боевую магистраль к взрывной машин.

Метод сооружения гидрогеологических скважин с использованием полой шнековой колонны впервые разработан геологический службой бывшего СССР и фирмой «Геотехника Дриллинг К0» (США). Для этого над долотом шнековой колонны устанавливается перфорированный шнек. При достижении водоносного горизонта бурение прекращается проводятся пробные откачки и отбор проб воды.

Через полую шнековую колонну с открывающимся долотом осуществляется также посадка фильтровых колонн для оборудование гидрогеологических скважин. Фильтр и погружной насос в процессе бурения размещается в нижнем шнеке. После прекращения бурения в шнеки опускают фильтровую колонну и соединяют ее с фильтром который обнажают путем подъема шнеков.

Технология шнекового бурения. Основные параметры технологического режима бурения — осевая нагрузка на долото и частота его вращения. В зависимости от длины рейса различают непрерывное (поточное) и рейсовое бурение. Поточное бурение осуществляется без остановки вращения шнековой колонны, за исключением времени, необходимого для наращивания шнеков по мере углубления скважины. Рейсовое бурение применяется при необходимости детального изучения геологического разреза. Величина разового углубления составляет 0,2 - 0,6 м при бурении мелких (до 8 - 10 м) скважин и 0,5 -1,5 м при бурении более глубоких.

Скважину забуривают при пониженных частоте вращения (60 - 70 об/мин) и осевой нагрузке. Увеличение нагрузки ведет к росту скорости бурения в песчано-глинистых отложениях. Величин нагрузки необходимо поддерживать в пределах 4-6 кН, так как ее дальнейшее повышение может привести к образованию породных пробок на шнеках и прекращению выноса разбуренной породы на поверхность.

Один из основных элементов технологии шнекового бурения - очистка забоя скважины от шлама. Транспортная производительность шнека (в см3/мин) при выносе продуктов разрушения определяется по формуле

![]() (30)

(30)

где D

и d

- наружный и внутренний диаметры реборды

шнека, см; s

- шаг реборды шнека,

см; n

— частота вращения шнека, об/мин;

![]() -коэффициент наполнения шнека.

-коэффициент наполнения шнека.

Частота вращения снаряда назначается, исходя из рациональной величины окружной скорости вращения шнеков, которая изменяется в пределах 0,8 - 2 м/с. С учетом этого требования для наиболее распространённых диаметров шнеков (135 - 185 мм) частота Вращения соcтавляет 100 - 200 об/мин, причем нижний предел относится к бурению вязких пород. Уменьшение частоты вращения ниже указанного интервала приводит к ухудшению условий очистки скважины, а ее увеличение вызывает вибрацию снаряда, обусловливающую ухудшение транспортировки шлама и рост мощности, затрачиваемой на бурение.

Сухие и водоносные пески бурят без затруднений, однако следует принять меры, обеспечивающие устойчивость ствола скважины. При проходке маломощных слоев указанных пород (до 2,5 - 3 м) осуществляют расхаживайте снаряда и его реверс для уплотнения стенок скважины. При проходке мощных слоев неустойчивых пород бурение ведут с одновременным закреплением ствола обсадными трубами. Шнековая колонна помещается внутри последних и вращается с частотой 40 - 60 об/мин. По мере углубления скважины обсадные трубы опускаются под действием собственного веса.

Бурение вязких и плотных глин вызывает значительные трудности вследствие того, что шлам налипает на спираль шнеков и образует породные пробки. Часто диаметр скважины уменьшается до диаметра шнека, что вызывает повышение затрат мощности на вращение или заклинивание снаряда в скважине. Если при поточном бурении ликвидировать возникающие породные пробки не удается, следует переходить на бурение рейсами, опустив на забой снаряд, составленный из долота, двух-трех шнеков и колонны бурильных труб. После углубления скважины на 1,5 - 2 м инструмент поднимают на поверхность и очищают его.

Маломощные (до 1,5-2 м) слабообводненные водоносные пласты проходят успешно, так как при бурении нижележащего водоупорного пласта продукты разрушения последнего втираются в ствол скважины против водоносного горизонта, изолируя и укрепляя его. При бурении песков-плывунов во избежание прихвата снаряда бурить следует с одновременной обсадкой трубами.

Основное условие реализации процесса углубления скважины в рациональном режиме — оптимальное соотношение частоты вращения снаряда и скорости его подачи. Выполнение этого условия позволяет ликвидировать породные пробки на спирали шнеков, возникающие при высокой осевой нагрузке. Для борьбы с образованием породных пробок практикуется расхаживание и реверс снаряда, повышение частоты его вращения и уменьшение подачи, подлив воды в скважину. Эффективность последней меры объясняется уменьшением трения разрушенной породы о спираль шнека и стенки скважины.

Геологическую документацию при шнековом бурении составляют по продуктам разрушения, поднятым к устью скважины или находящимся на лопастях шнеков, а при необходимости керн отбирают с помощью магазинных шнеков или съемных керноприемников. При поточном бурении истинная глубина залегания слоев пород разреза определяется с точностью до 0,2 - 0,3 м, причем при глубине скважины свыше 20-м точность снижается до 0,3 - 0,4м. При рейсовом бурений точность привязки, получаемой при разрушении породы к истинной глубине ее залегания, несколько повышается, составляя 0,1 -0,3м. Длина рейса обычно равна длине шнека (1,3 - 2 м), причем проба отбирается через каждые 0,5 - 1 м проходит.

При отборе керна с помощью обуривающих грунтоносов (магазинные шнеки) поддерживаются следующие параметры технологического режима бурения: осевая нагрузка - 1,5 - 2 кН, частота вращения - 60 - 70 об/мин. Указанные параметры обеспечивают подачу снаряда со скоростью 0,2 - 0,5 м/мин. Образцы пластичных глин и водонасыщенных песков получают задавливанием тонкостенных грунтоносов внутренним диаметром не менее 100 мм.

Вибрационное бурение

Этот способ проходки скважин заключается в передаче буровому снаряду высокочастотных колебаний или ударов. Различают вибрационное и виброударное бурение. Генератором колебаний является вибратор, расположенный на поверхности. При первой разновидности бурения вибратор жестко связан с буровым снарядом, образуя в процессе проходки скважины единую колеблющуюся систему. При виброударном бурении буровой снаряд связан с вибратором скользящей посадкой. Вибратор в результате возникающей при его работе знаки переменной силы подбрасывается вверх и своей массой наносит удару по буровому снаряду.

При вибрационном бурении формирование скважины происходит результате передачи колебаний окружающим буровой снаряд частицам породы. В песчаных грунтах это явление приводит к резкому снижению сил сцепления между частицами и трения между боковой поверхностью снаряда и окружающими породами. Сила веса бурового снаряда и вибратора в этом случае превышает указанную суммарную силу сопротивления породы, и буровой снаряд как бы тонет в ней, углубляя скважину. При (прении глинистых пород под действием колебаний из них выделяется связанная вода, которая, смазывая боковую поверхность снаряда, резко снижает силы трения при его погружении в грунт.

Виброударный способ формирования скважины реализуется за счет дробления и уплотнения буримых пород. Из рассмотренных двух paзновидностей бурения виброударное применяется значительно чаще «следствие возможности эффективной проходки более широкого диапазона пород. Виброударное бурение эффективно в породах I - IV категорий по буримости. Наибольшую буримость имеют увлажненные суглинки, супеси, меньшую — сухие плотные глины и пески. Плохо поддаются вибробурению крупнообломочные породы. Глубина скважин при использовании вибромеханизмов, расположенных на поверхности, составляет 25 - 30 м. Эффективность дальнейшего углубления резко снижается вследствие поглощения большей части энергии колебаний буровым снарядом.

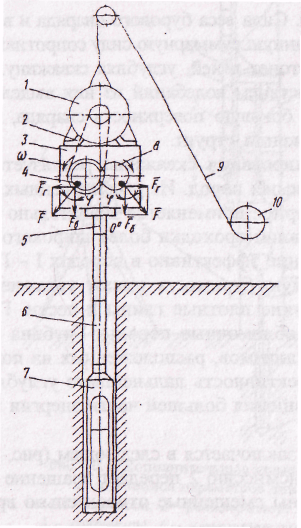

Принцип действия вибратора заключается в следующем (рис. 18). вал электродвигателя 1 через трансмиссию 2 передает вращение двум дискам, с которыми жестко связаны смещенные относительно вращения на величину r дебалансы 4.

Дебалансы массой m

вращаются с одинаковой угловой скоростью

![]() образуя в каждый рассматриваемый момент

времени одинаковые (синфазные) углы

образуя в каждый рассматриваемый момент

времени одинаковые (синфазные) углы

![]() Вследствие

равенства величин

Вследствие

равенства величин

![]()

![]() и

и

![]() на вращающиеся

дебалансы действуют равные центробежные

силы F:

на вращающиеся

дебалансы действуют равные центробежные

силы F:

![]() (31)

(31)

Разложив вектор![]() на

горизонтальную

на

горизонтальную![]() и

вертикальную

и

вертикальную![]() составляющие, приходим к

выводу, что горизонтальные силы

составляющие, приходим к

выводу, что горизонтальные силы![]() любой момент времени взаимно уравновешивают

друг друга. Вертикальные

составляющие

любой момент времени взаимно уравновешивают

друг друга. Вертикальные

составляющие![]() складываются,

причем величина суммарной силы

складываются,

причем величина суммарной силы

![]()

Нетрудно заметить, что при![]() и

и![]() сила

сила![]() вибратора

будет максимальной:

вибратора

будет максимальной:

![]() (32)

(32)

Следовательно, для увеличения возмущающей силы необходимо повышать частоту вращения и массу дебалансов, увеличивать их смещение относительно оси вращения.

Рис. 27. Схема работы вибратора: 1 -электродвигатель; 2- трансмиссия; 3— корпус; 4 — Небалансы; 5 — зажимной (ударный) патрон; 6—бурильные трубы; 7 — породоразрушающий инструмент; S — диск; 9 — канат; 10 — барабан лебедки |

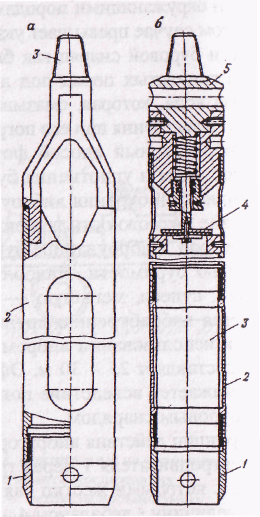

Рис. 28. Породоразрушающий инструмент вибрационного бурения

|

Технологический инструмент при вибрационном бурении состоит из колонны бурильных труб, опущенных в скважину и соединенных с породоразрушающим инструментом. В качестве последнего используются виброзонды, виброжелонки и грунтоносы, углубляющие скважину кольцевым забоем.

Виброзонд представляет собой трубу длиной 1-3 м имеющую на верхнем торце переходник для соединения с бурильными трубами, а на нижнем - башмак с заостренным конусным торцом. Последний закаливается или наплавляется твердым сплавом. Диаметр башмака выполняется несколько большим (на 2-3 мм) по отношению к трубе для уменьшения боковых сил трения при углублении виброзонда На боковой поверхности последнего выполняются продольные окна с углом выреза 90 - 160° для облегчения извлечения керна.

Грунтонос (рис. 28, б) применяется для отбора керна рыхлых пород и отличается от виброзонда наличием керноприемной гильзы 3, расположенной внутри корпуса 2, и обратного клапана 4, служащего для снижения давления во внутренней части грунтоноса по мере поступления формирующегося керна. В состав грунтососа входят также башмак 1 и переходник 5.

Виброжелонка применяется при бурении сыпучих и плывучих пород и принципиально не отличается от желонок с плоским клапаном для ударно-канатного бурения.

Установки вибрационного бурения включают вибратор (вибромолот), лебедку для подъема и спуска бурового снаряда, генератор для питания электродвигателя вибратора, мачту, устройство для ее подъема и опускания, пульт управления, транспортную базу.

Наиболее распространенной является установка АВБ - 2М отличительная особенность которой—возможность проходки скважин также ударно-канатным способом. Установка позволяет бурить скважины диаметром 108 - 168 мм на глубину до 20 м виброударным способом и до глубины 40 м - ударно-канатным. В качестве вибровозбудителя используется вибромолот ВБ-7 мощностью 7 кВт с максимальной возмущающей силой 35 кН. Для проведения спускоподъемных операций установка оснащена лебедкой и мачтой шестового типа высотой 7,5 м. Мачта оборудована кронблоком и талевым блоком. Вибромолот по мере углубления скважины перемещается по направляющим мачты. При переходе на ударно-канатное бурение вибромолот снимают и к канату присоединяют ударный инструмент. Подъем и опускание мачты осуществляются с помощью винтового подъемника. Перечисленное оборудование, а также генератор смонтированы на аи томобиле ГАЗ-66.

Технология вибрационного бурения заключается в чередовании во временя циклов, включающих спуск бурового снаряда, углубление забоя подъем инструмента и его очистку от породы. Эффективность бурения зависит от параметров вибровозбудителя - момента и частоты вращений дебалансов, а при использовании вибромолота - от его массы и частоты ударов. Эти параметры, как правило, не регулируются в процессе бурения.

При разбуривании глинистых грунтов рекомендуется применять вибропогружатель с большим моментом дебалансов и пониженном частотой Песчаные грунты лучше бурить с применением высокочастотных вибропогружателей. В сухих плотных грунтах использовании вибромолотов значительно эффективнее вибраторов. Оптимальная длина рейса при вибробурении зависит от глубины скважины и изменяется от 2 м при глубине скважины 3 м до 0,6 м при глубине 20 м. Начальные интервалы скважины следует бурить зондами больших диаметров с последующим их уменьшением по мере углубления скважины Диаметры применяемых зондов: 219, 168, 146, 127, 108 мм. Такая технология необходима вследствие зажима зонда зтглотняемой в стенки скважины породой, что ведет к резкому возрастанию усилия при извлечения инструмента.

Чистое время вибрационного бурения обычно составляет 25 %, поэтому большое внимание необходимо уделять механизации вспомогательных работ. Производительность вибрационного бурения в значительной степени зависит от глубины скважины. Так, при глубине скважины до 10 м скорость бурения в грунтах III - IV категорий составляет 50 - 6О м/смена, а при глубине 20 м скорость уменьшается в 2 раза.

Вибрационное бурение обеспечивает получение качественной геологической информации позволяет получить 100 %-ный выход керна и с большой точностью составить геологический разрез разбуриваемых пород. Недостатки вибрационного бурения - узкая область применения (мягкие породы) и небольшая глубина скважин. Для увеличения глубины бурения следует создавать скважинные вибраторы, устанавливаемые непосредственно над породоразрушаюшим инструментом.

Лекция 13. Буровые установки

Колонковое бурение производится установками, состоящими из бурового станка, двигателя, насоса и буровой вышки или мачты.

Основные узлы станка для колонкового бурения: а) главный фрикцион для включения и отключения станка от двигателя; б) многоступенчатая коробка передач для регулирования частот вращения и подъема; в) лебедка для осуществления спуско-подъемных операций; г) вращатель для вращения бурового снаряда; д) механизм подачи бурового снаряда.

В зависимости от конструкции механизма подачи буровые станки бывают: с гидравлической подачей; винтовой дифференциальной подачей; рычажной подачей; комбинированной рычажно-дифференциальной подачей; подачей с барабана лебедки (роторные станки).

Вращатели по своей конструкции подразделяются на шпиндельные, роторные и подвижные.

Конструктивная схема станка и установки в целом существенно определяется принятым типом вращателя и механизмом подачи. Установки, оборудованные шпиндельным или подвижным вращателем с гидравлической или винтовой дифференциальной подачей, могут бурить вертикальные, наклонные и восстающие скважины и обеспечивают возможность регулирования осевого усилия на забой (создание принудительного усилия или разгрузки забоя). Все эти преимущества предопределили распространенность шпиндельного и подвижного вращателя с гидравлической подачей на установках колонкового бурения, используемых при разведке твердых полезных ископаемых.

В роторных буровых установках (установках, оборудованных роторным вращателем) обычно предусматривается свободная подача с барабана лебедки. Такая конструкция установки предпочтительна при проходке скважин в породах невысокой твердости (I—VI категорий по буримости). Роторные буровые установки могут бурить в основном вертикальные скважины.

В зависимости от целей и условий использования буровые установки имеют различную транспортабельность: стационарные (блочные и разборные), самоходные и передвижные. При этом под стационарным подразумевается оборудование, смонтированное в виде блоков, которые устанавливаются на специальном фундаменте; под передвижным — установленное на санях или прицепах; самоходное включает установки, смонтированные на различных колесных и гусеничных транспортных базах, имеющих собственный ходовой двигатель.

При бурении из подземных выработок предусматриваются специальные для этих целей модификации или используются обычные стационарные установки, но устанавливаются они в специально-оборудованных камерах.

В целях упорядочения создания прогрессивных буровых установок и их унификации в 1974 г. разработан ГОСТ 7959—74 на установки для бурения геологоразведочных скважин на твердые полезные ископаемые колонковым способом с передачей вращения породоразрушающему инструменту с поверхности через бурильную колонну и очисткой забоя потоком жидкости, подаваемой через буровой снаряд буровыми насосами, расположенными на поверхности.

Основные параметры установок, регламентируемые стандартом, приведены в таблице 16

Параметры |

Нормы для классов |

|||||||||||

1 (УКБ-1) |

2 (УКБ-2) |

3 (УКБ-3) |

4 (УКБ-4) |

5 (УКБ-5) |

6 (УКБ-6) |

7 (УКБ-7) |

8 (УКБ-8) |

|||||

Глубина бурения, м |

Твердыми сплавами |

12,5 |

50,0 |

200,0 |

300,0 |

500,0 |

800,0 |

1200,0 |

2000,0 |

|||

Алмазами |

25 |

100 |

300 |

500 |

800 |

1200 |

2000 |

3000 |

||||

Начальный диаметр скважины, мм |

93; 59* |

132; 93* |

151; 112 |

151 |

214 |

295 |

||||||

Конечный диаметр скважины при бурении, мм |

Твердыми сплавами |

76 |

93 |

|||||||||

Алмазами |

36 |

46 |

59 |

|||||||||

Грузоподъемность на крюке, т, не менее |

Номинальная |

0,12 |

0,63 |

2,00 |

3,20 |

5,00 |

8,00 |

12,50 |

20,00 |

|||

Максимальная |

0,25 |

1,20 |

3,20 |

5,00 |

8,00 |

12,00 |

20,00 |

32,00 |

||||

Мощность приводного электродвигателя, кВт |

3* |

11 |

15 |

22 |

30 |

45 |

55 |

75 |

||||

Частота вращения бурового снаряда, об/мин |

При вращательном бурении |

Мини- мальная до |

250 |

200 |

160 |

120 |

100 |

80 |

60 |

|||

Макси-мальная от |

1200 |

1500 |

1500 |

1200 |

||||||||

При ударно-вращательном бурении |

Мини- мальная до |

- |

- |

25 |

18 |

15 |

12 |

|||||

Макси-мальная от |

- |

- |

230 |

|||||||||

Угол наклона вращателя, градус |

70-90 (0-360)* |

70-90 |

75-90 |

90 |

||||||||

Продолжение таблицы 16

Скорость подъема бурового снаряда, м/с |

Мини- мальная до |

- |

0,80 |

0,55 |

0,45 |

0,40 |

0,32 |

0,30 |

0,25 |

Макси-мальная от |

- |

1,6 |

2,0 |

||||||

Длина бурильной свечи, м |

1,6 |

4,7 |

9,5 |

9,5 |

14,0 |

14,0; 18,6 |

18,6 |

18,6; 24,0 |

|

* - для бурения из подземных горных выработок |

|||||||||

Буровые вышки

Передвижные и самоходные буровые установки с завода-изготовителя, как правило, выпускаются полностью укомплектованными буровым оборудованием и инструментом, а при использовании стационарных установок, особенно станков типа ЗИФ, возникает необходимость выбора буровой мачты или вышки.

Выбор вышки осуществляется по ее высоте и грузоподъемности.

В общем случае высота вышки определяется из следующей зависимости:

![]() (33)

(33)

где Н - высота вышки от устья скважины до крон-блока, м;

- длина свечи бурильных труб, м;

![]() -

длина всего надземного комплекта

(элеватора или сальника-вертлюга, крюка,

герметизирующего устройства или отрезка

обсадной трубы, возвышающегося над

устьем скважины), м;

-

длина всего надземного комплекта

(элеватора или сальника-вертлюга, крюка,

герметизирующего устройства или отрезка

обсадной трубы, возвышающегося над

устьем скважины), м;

к -коэффициент, учитывающий возможный переподъем (к = 1,2 1,5).

Длина свечей зависит от глубины скважины и их значения приведены в табл. 17.

Таблица 17 Длины свечей в зависимости от глубины скважины

Глубина скважины, м |

До 50 |

100-200 |

300-500 |

600-800 |

900-1200 |

1300-3000 |

Длина свечи, м |

4,5 |

6 |

9-13,5 |

13,5-18 |

18-24 |

18-28 |

Грузоподъемность буровой вышки выбирают с учетом наибольшей нагрузки на крюк и грузоподъемности лебедки. Нагрузка на крюк определяется по формуле

![]() (34)

(34)

где к - коэффициент, учитывающий силы трения колонны о стенки скважины (к = 1,25 1,5 для бурильных труб, к = 1,57 2,0 для обсадных труб);

— коэффициент, учитывающий увеличение веса колонны за счет элементов соединений (для ниппельного, соединения, для муфтово-замкового соединения);

q — вес 1 погонного метра бурильных или обсадных труб, кг;

L — глубина скважины или длина обсадной колонны, м;

![]() и

и

![]() -

соответственно

удельные веса промывочной жидкости и

материала труб,

-

соответственно

удельные веса промывочной жидкости и

материала труб,

кг/м3.

При дальнейших расчетах берется максимальное значение нагрузки на крюк от веса колонны бурильных, либо обсадных труб.

Спускоподъемные операции производятся на прямом канате, когда вес груза на крюке не превышает грузоподъемности лебедки, либо с применением талевой оснастки, если вес груза на крюке превышает грузоподъемность лебедки.

Далее определяется число подвижных струн талевой оснастки

![]() (35)

(35)

где т - число струн талевой оснастки, за исключением струны, наматываемой на барабан и струны мертвого конца каната;

РЛ - грузоподъемность лебедки, тс;

![]() - К.П.Д. талевой оснастки (

- К.П.Д. талевой оснастки (![]() 0,84

0,94).

0,84

0,94).

Нагрузка на крон-блочную раму вышки Qo, что и является грузоподъемностью вышки, определяется в зависимости от применяемой схемы талевой оснастки:

а) при подъеме на прямом канате

![]() (36)

(36)

б) с применением талевой оснастки и закреплением свободного конца каната на крон-блоке или талевом блоке

![]() (37)

(37)

в) с применением талевой оснастки и закреплением свободного конца каната за основание вышки

![]() (38)

(38)

По вычисленным значениям высоты и грузоподъемности выбирают тип вышки (см. табл.18)

Таблица 18 – Техническая характеристика вышек

№ п/п |

Показатели |

Типы вышек |

|||||

Н-12 |

Н-18 |

Н-22 |

ВР-24/30 |

ВУ-18/25 |

В-26/25 |

||

1 |

Высота, м |

12 |

18 |

22 |

24 |

18 |

26 |

2 |

Длина свечи, м |

9 |

13,5 |

16,5 |

18,5 |

13,5 |

18 |

3 |

Рабочая грузоподъемность, тс |

10 |

10 |

12,5 |

30 |

25 |

30 |

4 |

Вес, тс |

3,0 |

5,35 |

7,0 |

8,4 |

9,3 |

10,8 |

Транспортировка буровых установок. Освещение

Как было уже отмечено, буровые установки по транспортабельности делятся на четыре группы: стационарные (разборные), передвижные, самоходные и переносные.

Для транспортировки стационарных буровых установок необходимо ее разбирать на отдельные агрегаты и после этого в разобранном виде транспортировать на другую точку. Транспортировка самоходных буровых установок не вызывает каких-либо трудностей, так как они смонтированы на базах автомобилей, тягачей и т.п. При транспортировке переносных установок может быть использован вьючный, гужевой транспорт, а также в разобранном виде могут переноситься людьми.

Передвижные установки, если позволяет рельеф местности и на пути следования не встречаются линии электропередач, транспортируются, в собранном виде без опускания вышки или мачты. При этом определяется необходимое количество тракторов. Для этого вначале определяется тяговое усилие по формуле

![]() (39)

(39)

где QУ — вес установки;

![]() - коэффициент трения полозьев о грунт

(

= 0,3);

- коэффициент трения полозьев о грунт

(

= 0,3);

— угол подъема рельефа местности ( не более 15°).

Тогда необходимое количество тракторов определяется так:

![]() (40)

(40)

где

![]() - скорость транспортирования

(

- скорость транспортирования

(![]() м/с);

м/с);

NТР - мощность трактора;

![]() - К.П.Д. трактора (

TP

= 0,7

0,8).

- К.П.Д. трактора (

TP

= 0,7

0,8).

Освещение буровых вышек осуществляется естественным светом во время работы в светлое время суток и при помощи электрического света во время работы в темное время суток. При этом площадь окон бурового здания должна быть не менее 10 % площади пола здания, а общая мощность лампочек определяется из соотношения

![]() (41)

(41)

Где

![]() - удельная мощность (

= 15 Вт)

- удельная мощность (

= 15 Вт)

F - площадь пола.

Лекция 14. Буровые насосы и принадлежности к ним

Колонковое, а также роторное и турбинное бурение в основном производится с промывкой скважин технической водой или глинистым раствором. Для подачи промывочной жидкости в скважину обычно применяют два типа буровых насосов: а) поршневые двойного действия, двухцилиндровые и б) плунжерные одинарного (простого) действия, двух- или трехцилиндровые.

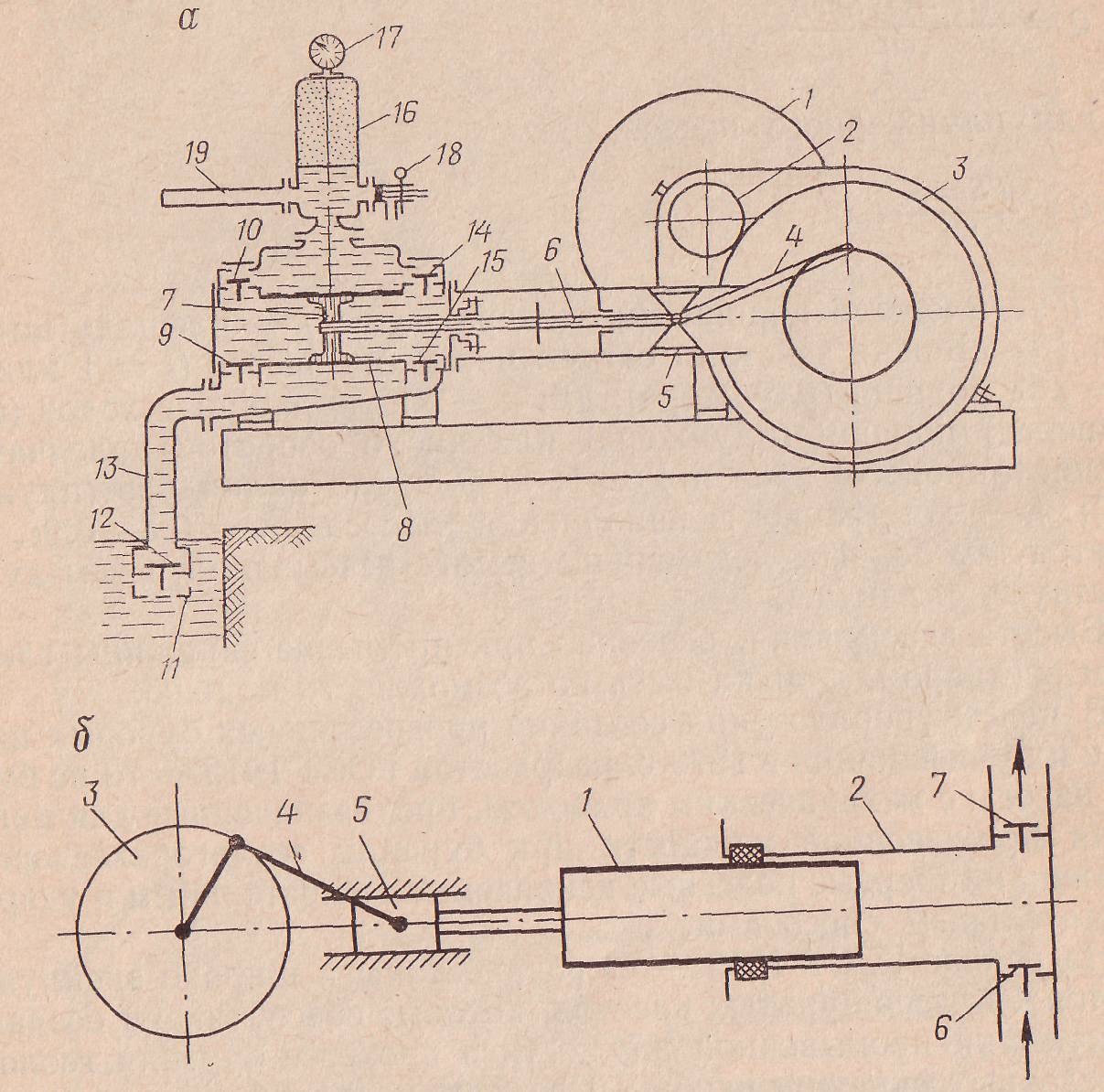

Принцип действия поршневого насоса двойного действия (рис. 20, а). При вращении шкива 1 приводятся во вращательное движение зубчатые колеса 2 и 3; последнее при помощи коленчатого вала приводит в возвратно-поступательное движение шатун 4, крейцкопф 5, шток 6 и поршень 7. Цилиндр 8 сообщается с камерами всасывания и нагнетания, которые отделены от цилиндра соответствующими клапанами. При движении поршня вправо всасывающий клапан 9 откроется, а нагнетательный клапан 10 закроется и в левую полость цилиндра произойдет всасывание жидкости через храпок (фильтр) 11с приемным клапаном 12 и всасывающий шланг 13. В правой полости цилиндра происходит нагнетание жидкости через напорный клапан 14 при закрытом (всасывающем) клапане 15. При движении поршня влево в правой части цилиндра произойдет всасывание жидкости (клапан 15 откроется, а клапан 14 закроется), а в левой — нагнетание через открытый клапан 10 при закрытом клапане 9. За один оборот коленчатого вала поршень совершает два хода, и, следовательно, всасывание и нагнетание жидкости повторяются по 2 раза, поэтому такие насосы называются насосами двойного действия. При нагнетании жидкость проходит через клапаны 10 и 14 в камеру нагнетания, откуда через нижнюю полость воздушного колпака 16 с манометром 17 и предохранительным клапаном 18 в напорную магистарль.

Принцип действия плунжерного насоса (рис. 20, б). Плунжерные насосы обычно одинарного действия, так как во время прямого хода плунжера происходит нагнетание, а при обратном ходе - всасывание.

Рис 29 Схема поршневого и плунжерного буровых насосов: а - схема поршневого насоса двойного действия; б - схема плунжерного насоса

В отличие от поршневых насосов, где основными сопрягающимися элементами являются цилиндр и поршень (уплотняющий элемент на поршне), в плунжерных насосах рабочим элементов является плунжер — металлический цилиндр, сопрягающийся с сальниковым уплотнением, вмонтированным в корпусе насоса Как и в поршневом насосе, при вращении зубчатого колеса 3 приводятся в возвратно-поступательное движение шатун 4, крейцкопф 5 и плунжер 1. При движении плунжера влево всасывающий клапан 6 откроется, а нагнетательный клапан 7 закроется и в гидравлическую часть насоса 2 произойдет всасывание жидкости через всасывающий шланг. При движении плунжера вправо в гидравлической части произойдет]нагнетание жидкости через нагнетательный клапан 7 при закрытом всасывающем клапане 6. За один оборот зубчатого колеса 3 (эксцентрикового вала) плунжер совершит одно поступательно-возвратное движение, т. е. произойдет цикл всасывания и нагнетания.

Величина подачи бурового насоса определяется по формуле:

для поршневого насоса

![]() (42)

(42)

для плунжерного насоса

![]() (43)

(43)

где F — площадь

поршня (плунжера), дм2;

— площадь штока, дм2; i

— степень действия одного цилиндра

насоса (i = 1

или 2); S — ход поршня

(плунжера), дм; п — число двойных

ходов (взад и вперед) поршня (плунжера)

или число оборотов коленчатого

(эксцентрикового) вала в 1 мин; т —

число цилиндров (плунжеров);

![]() — коэффициент наполнения насоса (

— коэффициент наполнения насоса (![]() ).

Он берется тем больше, чем меньше высота

всасывания и чем лучше действуют

клапаны.

).

Он берется тем больше, чем меньше высота

всасывания и чем лучше действуют

клапаны.

Высота всасывания, особенно при промывке скважины глинистым раствором, должна быть по возможности меньше.

В целях упорядочения создания прогрессивных буровых насосов и их унификации в 1973 г. разработан ГОСТ 19123—73 на буровые насосы с механическим приводом, предназначенные для нагнетания промывочной жидкости при бурении геологоразведочных скважин на твердые полезные ископаемые вращательным и ударно-вращательным способами.

На основе ГОСТ 19123—73 разработаны и широко эксплуатируются 4 класса буровых насосов, которые обеспечивают создание циркуляции промывочной жидкости в процессе бурения геологоразведочных скважин глубиной до 2000 м долотами шарошечного и режущего типов, твердосплавными и алмазными коронками.

Насосная установка НБ1-25116 рекомендуется для комплектования буровых установок У КБ-12/25 при колонковом бурении на глубину 25 м. Установка отличается малой массой, удобна при перевозках. Тип насоса — горизонтальный, одноплунжерный.

Техническая характеристика насоса приведена в табл. 19.

Насосная установка НБ2-63/40 предназначена для комплектования буровых установок при бурении твердосплавными и алмазными коронками до глубины 200 м. Насосная установка состоит из насоса, электродвигателя и клиноременной передачи, смонтированных на общей раме. Тип насоса — горизонтальный, трехплунжерный, двухскоростной.

Техническая характеристика насосной установки приведена в табл. 19.

Насосная установка НБЗ-120/40 предназначена для обеспечения циркуляции промывочной жидкости при бурении геологоразведочных скважин установками УКБ-200/300 и УКБ – 300/500.

Таблица 19- Характеристика насосов для колонкового бурения

Параметры |

Плунжерные насосные установки |

Поршневые насосные установки |

|||||

НБ1-25-16 |

НБ2-63-40 |

НБ3-120/40 |

НБ4-320/63 |

НГР-250/50 |

11-Гри |

9-МГР |

|

Подача, л/мин |

25 |

I II 30 60 |

I II III IV V 15 19 40 70 120 |

I II III При диаметре плунжера 45 мм 95 140 260 при диаметре плунжера 80 мм 125 180 320 |

250 |

При диаметре втулки: 80, 90, 100 мм 240 306 390 |

220-1000 |

Максимальное давление, МПа |

1,6 |

4,0 2,0 |

4, 04,0 4,0 2,0 |

При диаметре плунжера 45 мм 6,3 6,3 6,3 при диаметре плунжера 80мм 6,3 5,5 3,0 |

5,0 |

6,3 5,0 4,0 |

16,0-3,5 |

Диаметры плунжеров (втулок), мм |

45 |

45 |

63 |

45,80 |

85 |

80, 90, 100 |

80, 90, 100, 115, 127, 250 |

Число плунжеров (поршней), шт |

1 |

3 |

3 |

3 |

2 |

2 |

2 |

Длина хода плунжера (поршня), мм |

|

40 |

60 |

90 |

140 |

150 |

250 |

Число двойных ходов в 1 мин |

390 |

175, 350 |

31, 38, 80, 146, 249 |

95, 140, 260 |

94 |

100 |

55, 90 |

Привод |

|||||||

Тип |

Двигатель внутреннего сгорания «Дружба-4» |

Электродвигатель |

Электродвигатель |

Электродвигатель |

Электродвигатель |

Электродвигатель |

Электродвигатель |

Мощность, кВт |

1,5 |

3,0 |

7,5 |

22 |

28 |

35,3 |

75 |

Габаритные размеры, мм: |

|||||||

длина |

745 |

1325 |

1970 |

2100 |

1446 |

1835 |

2600 |

ширина |

325 |

610 |

910 |

1145 |

850 |

745 |

1000 |

высота |

365 |

490 |

980 |

880 |

945 |

1410 |

1600 |

Масса, кг |

44 |

250 |

680 |

1250 |

700 |

1400 |

2760 |

Диаметры, мм |

|||||||

Всасывающего отверстия |

32 |

50 |

50 |

76 |

76 |

100 |

100 |

Нагнетательного отверстия |

18 |

32 |

38 |

38 |

38 |

50 |

50 |

Насосная установка НБ4-320/63 предназначена для создания циркуляции промывочной жидкости в процессе бурения геологоразведочных скважин буровыми установками

УКБ-300/500, УКБ-500/800, УКБ-1200/2000. Насосная установка состоит из насоса, электродвигателя, рамы под насос и рамы под двигатель, соединяемых между собой болтами. Вращение от двигателя передается насосу клиноременной передачей, закрытой ограждением.

Насос — реверсивный, трехплунжерный, трехскоростной, горизонтальный с прямоточной гидравлической частью. Клапаны — тарельчатые с резиновым протектором, нагружены цилиндрическими витыми пружинами. Узел «сальник с плунжером» — быстро-съемный. Плунжеры выполнены из стали, закаленной до высокой твердости.

Величина подачи насоса регулируется коробкой скоростей и сменой плунжеров, для чего насосная установка комплектуется узлом «сальник с плунжером» диаметром 45 и 80 мм.

Техническая характеристика насосной установки приведена в табл. 19.

Кроме плунжерных насосов, описанных выше, в практике разведочного бурения применяются поршневые насосы двойного действия, техническая характеристика которых приведена в табл. 19.

Лекция 15. Аварий и их предупреждение

Авария в скважине — это непредвиденное прекращение ее углубления, вызванное нарушением состояния ствола или находящегося и нем технологического инструмента. В результате аварий увеличиваются сроки сооружения скважин и стоимость буровых работ, снижается производительность. Аварии могут возникать вследствие геологических, технических, технологических и организационных причин.

Геологические причины обусловлены бурением в сложных условиях: поглощение промывочной жидкости, вызванное "проходкой сильнотрещиноватых закарстованных пород и зон тектонических нарушений; осыпи и обвалы стенок скважины; вскрытие высоконапорных пластов, вызывающих выбросы воды, нефти и газа; сальникообразование и т.д.

Техническими причинами могут быть применение неисправных бурильных и обсадных труб, а также изношенных инструментов. К технологическим причинам относятся нарушение рационального режима бурения, применение технологии без учета реальных; горно-геологических условий проходки скважины.

Организационными причинами являются недостаточная квалификация буровой бригады; низкая трудовая дисциплина, слабое обеспечение необходимыми материалами, инструментами, приборами и т.д.

Профилактика аварий заключается в строгом соблюдении технологического режима бурения и других требований геолого-технического наряда, оснащении буровой установки необходимыми контрольно-измерительными приборами механизмами и инструментами, повышении квалификации и трудовой дисциплины буровой бригады, механизации трудоемких процессов сооружения скважин.

Инструмент и методы ликвидации аварий

Наиболее частые виды аварий - прихваты бурового снаряда, обрыв колонковых, обсадных и бурильных труб, отвинчивание или обрыв породоразрушающего инструмента. При возникновении аварии в первую очередь определяют глубину скважины, на которой она произошла, устанавливают причину и составляют план ликвидации аварий.

Аварии, вызванные прихватом бурового снаряда. Основные причины прихвата (заклинивания) бурового снаряда - наличие большого количества шлама на забое, зауживание ствола скважины вследствие использования долот, изношенных по диаметру, проходка набухающих, пучащихся пород. Для предупреждения прихватов необходимо применять высококачественный глинистый раствор, обработанный химическими реагентами.

Промывку скважины при спуске бурового снаряда следует начинать, не доходя 2 - 3 м до забоя. При внезапном прекращении циркуляции промывочной жидкости следует приподнять буровой снаряд на длину ведущей трубы. Перед его подъемом скважину надо тщательно промывать с целью очистки от шлама. При замене изношенного долота новым призабойный участок ствола длиной 15 - 20 м прорабатывался на первой скорости вращения при небольшой подаче (35 - 40 м/ч). При прихвате буровой снаряд расхаживают с помощью лебедки или гидравлической системы установки, чтобы восстановить циркуляцию промывочной жидкости в случае ее нарушения.

При заклинивании снаряда, продвигающегося к забою, следует быстро увеличить подачу бурового раствора и после нескольких минут промывки попытаться поднять снаряд. Если это не удается, промывку продолжают и снаряд расхаживают с одновременным его вращением. Если перечисленные мероприятия не дают эффекта, буровой снаряд освобождают выбивным снарядом или домкратами. Выбивной снаряд представляет собой массивный кольцевой цилиндр, соединенный с талевым канатом и надеваемый на ведущую трубу.

Если снаряд прихвачен обвалившейся породой или осевшим сверху шламом, первоначально восстанавливают циркуляцию раствора, а затем размывают шламовую пробку. Если циркуляция жидкости не восстанавливается, в скважину опускают дополнительную бурильную колонну, через которую размывают шлам. В случае прихвата снаряда в карбонатных породах эффективна обработка скважины соляной кислотой.

Аварии с бурильными трубами. Прихват снаряда может быть причиной обрыва бурильных труб, так как в этом случае на снаряд передается максимальная (с учетом кратковременной перегрузки) мощность двигателя установки. Обрывы снаряда часто возникают при недопустимом износе бурильных труб или их резьбовых соединений.

Профилактика обрывов заключается в тщательном контроле с: помощью калибров и дефектоскопов бурильных труб и их соединении. Для уменьшения изгибающих напряжений диаметр бурильной колонны выбирают как можно ближе к диаметру скважины, обязательно применяют утяжеленные бурильные трубы. Перед свинчиванием резьбовые соединения очищают и смазывают графитовой смазкой. Трубы свинчивают до отказа, без оставления зазоров в замковых соединениях.

При обрыве бурильных труб углубление забоя прекращается, на поверхность поднимают верхнюю часть бурильной колонны. По длине поднятых труб и форме оборванного конца устанавливают местонахождение оставленной части колонны и характер обрыва. В необходимых случаях местоположение конца оставленной части снаряда уточняют спуском в скважину на бурильных трубах печати. В простейшем случае печать представляет собой деревянную пробку, торец которой заполнен пластичным материалом (канифоль со смолой). Для ловли оставшегося снаряда применяют овершот, метчик и колокол.

Овершот применяют, если оставленный инструмент не прихвачен. Овершот опускают на бурильных трубах и осторожно с вращением накрывают оборванный конец. При подаче вниз корпуса овершота плашки заскакивают за нижний торец муфты или замка оставленной в скважине колонны и удерживают ее при подъеме.

Метчик используют для ликвидации обрыва бурильных труб в муфтах и замковых соединениях. Метчик - инструмент конической формы, на боковой поверхности которого нарезана резьба и профрезерованы продольные канавки для выхода стружки при ввинчивании в оборванный конец бурильной колонны. Осевой канал метчика служит для прохода промывочной жидкости, а резьба на цилиндрической части - для соединения с бурильными трубами, опускаемыми в скважину. При ловле бурового снаряда в скважинах большого диаметра метчики оснащаются направляющими воронками с патрубком.

Колокол применяется для соединения с оставленным снарядом при обрыве самих бурильных труб. Колокол представляет собой корпус с направляющей воронкой , имеющей внутреннюю резьбу для ввинчивания в оборванный конец бурильных труб.

Ловильный инструмент (колокол или метчик) опускают в скважину на бурильных трубах. Не доходя 1 - 1,5 м до места обрыва, включают подачу промывочной жидкости. Окончив промывку, осторожно опускают ловильный инструмент и вращением на три-четыре оборота ввинчивают его в оборванный конец снаряда. Затем вновь включают буровой насос для удаления осевшего шлама, ввертывают до отказа ловильный инструмент и извлекают буровой снаряд из скважины. Если оставленная часть инструмента сильно прихвачена, для ее извлечения пользуются выбивными снарядами и домкратами. Эффективно применение механических забойных вибраторов, включаемых при спуске ловильного инструмента в состав снаряда.

Аварии с породоразрушающим инструментом. Для исключения обрыва или отвинчивания долота необходимо тщательно проверят его исправность, особенно в местах сварки швов. Необходимо также следить за исправностью резьбы породоразрушающего инструмента. прочно соединять его с буровым снарядом. Породоразрушающий инструмент на забой ставят плавно, без рывков. При бурении на долото нельзя допускать чрезмерной осевой нагрузки.

Для извлечения неприхваченного долота при его вертикальном расположении применяются метчик или колокол. Если долото лежит боком и сильно прихвачено, его разрушают взрывом опущенной в скважину торпеды. Обломки долота поднимают магнитным фрезером или пауком.

Магнитный фрезер представляет сотой торцовую фрезу, которая разрушает стальные предметы на забое и поднимает их в виде стружки на поверхность.

Паук - тонкостенный цилиндр, нижняя часть которого ним профрезерованные лепестки. При постановке паука на забой под действием осевой нагрузки лепестки подгибаются внутрь, захваты или обломок долота. С помощью паука и магнитного фрезера из скважины удаляют мелкие предметы, случайно упавшие в скважину.

Аварии с колонковыми и обсадными трубами. Оборвавшуюся колонковую или шламовую трубу поднимают с помощью метчика или труболовки.

Гидравлическая труболовка представляет собой корпус внутри которого расположен подпружиненный поршень. Шток последнего связан с плашками, перемещающимися по конусу. Труболовка ни бурильных трубах опускается внутрь оборванной трубы. При включении насоса под давлением жидкости поршень со штоком, сжимая пружину движется вниз. Связанные со штоком плашки, перемещаясь вниз по конусу, выдвигаются в радиальном направлении, захватывая своими насечками трубу за внутреннюю часть. При снижении давлении жидкости поршень, перемещаясь вверх, освобождает плашки от трубы

Наиболее сложная авария с обсадными трубами — отвинчивание и отклонение нижней части обсадной колонны. В этом случае извлекается верхняя ее часть, а нижняя поднимается с помощью труболовки или метчика.

Изогнутые и смятые обсадные трубы выпрямляют специальными развертками или справочными долотами.