- •«Братский государственный университет»

- •Содержание

- •Введение

- •Общие сведения об алюминиевой промышленности

- •2. Автоматизация процесса электролиза

- •3. Автоматизированная система управления технологическим процессом литейного отделения

- •Верхний уровень асутп ло

- •Нижний уровень асутп ло

- •4. Автоматизированная система управления газоочистной установкой №3 оао "БрАз"

- •5. Система управления отгрузкой кремния в "биг-бэги"

- •6. Цех анодной массы оао «БрАз»

- •6.1. Общие сведения об анодной массе

- •Технологическая схема производства анодной массы.

- •6.2. Нейросетевая модель прогнозирования качества анодной массы для условий оао «БрАз»

- •5.3. Система автоматизации тп прокалочного и котельного отделений цеха анодной массы оао "БрАз" г.Братск Иркутской обл.

- •Структура асу тп и выполняемые функции:

- •Заключение

- •Список использованных источников

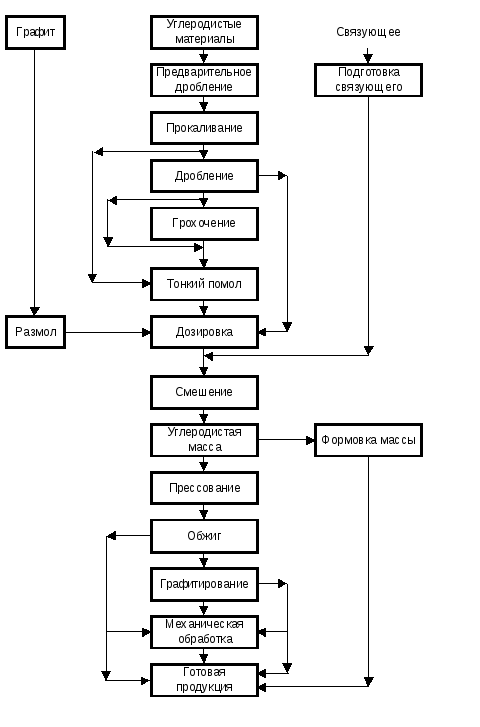

Технологическая схема производства анодной массы.

6.2. Нейросетевая модель прогнозирования качества анодной массы для условий оао «БрАз»

Стабильность работы электролизера в значительной мере зависит от работы анода. Хороший анод обеспечивается качественным производством анодной массы, которая создается подбором соответствующих сырьевых материалов и качественным смешиванием анодной массы.

В производство анодной массы на ОАО «БрАЗ» вовлекаются кокосы разных поставщиков, имеющих различную сырьевую базу и особенности технологии. Качественные показатели сырья имеют значительный разброс даже у одного и того же представителя. Усилиями представителей завода все поступающее сырье максимально усредняется с целью получения стабильной смеси с приемлемыми качественными показателями. Но при существующей вариативности и нестабильности поступления вагонов и термоцистерн – всех факторов учесть невозможно.

Таким образом, зачастую в производство запускается смесь сырья от разных поставщиков. В таких условиях технологическим службам цеха очень трудно спрогнозировать качество анодной массы и показатели работы анодов в электролизе.

Влияния различных промышленных процессов на расход анода исследовались во многих работах в России и за рубежом.

В частности, особенности технологии «полусухого» анода и статический анализ факторов, влияющих на расход анода Содерберга для условий ОАО «БрАЗ», освещены в работах [3,4]. Однако исследование работы анода осуществлено не достаточно полно, т.е. без учета существующих взаимосвязей: качества поставляемого сырья, технологии производства анодной массы и эксплуатации анода. Это объясняется отсутствием соответствующего инструмента для комплексного анализа имеющихся статистических данных завода. В настоящее время в базах цеха анодной массы и АРМ электролиза имеется более 100 параметров прямо или косвенно связанных с получением анодной массы и эксплуатации анода.

С целью более глубокого и качественного анализа производства и прогнозирования качества анодной массы предложено использовать новые информационные технологии в виде интеллектуальных методов обработки информации, в частности, искусственных нейронных сетей. Нейросетевой подход наиболее эффективен в задачах классификации, поиска закономерностей, прогнозирования и оптимизации. Применение нейронных сетей оправдано для задач имеющих большое количество входной информации, когда данные неполны, зашумлены, частично противоречивы [5].

Реализация такого подхода потребовала осуществить корректировку структуры базы данных ЦАМ в плане более полного учета всех контролируемых параметров, начиная со сменных данных.

Постановка задачи прогнозирования качества анодной массы потребовала объединения знаний разных специалистов: технологов по анодной массе, электролиза и технической кибернетике. [3-7].

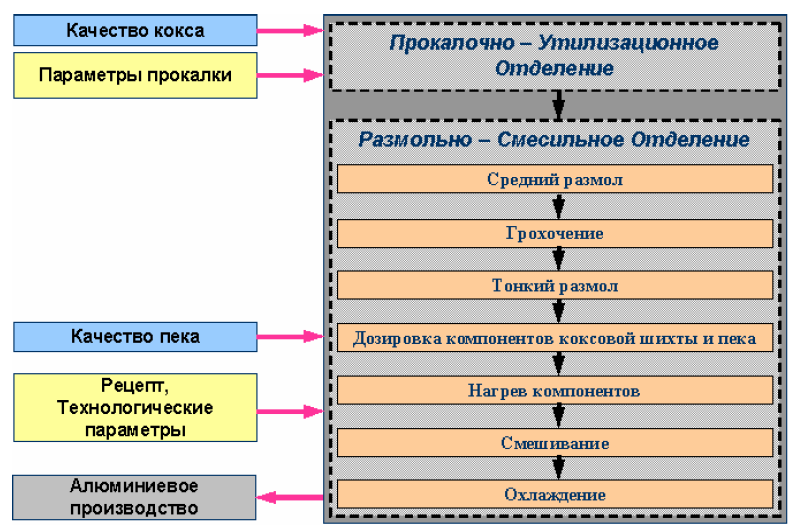

Цех анодной массы включает в себя три отделения: участок подготовки сырья, прокалочно-утилизационное и размольно-смесильное отделения. Технологический процесс производства анодной массы в размольно-смесительном отделении (РСО) состоит из следующих пределов: средний размол, грохочение, тонкий помол, дозировка компонентов коксовой шихты и жидкого пека, нагрев компонентов, смешение и охлаждение. Структурная схема ЦАМ изображена на рис.1

Рис.1 – Структурная схема ЦАМ

Поступающие нефтяные электродные коксы подвергают дроблению до кусков размером не более 70 мм (молотковые дробилки) т направляют на прокалку во вращающуюся печь при температуре 1200±50С.

Затем кокс дробят на дробилках до частиц размером не более 6-8 мм (средний размол и грохочение), а часть измельчают в шаровых мельницах до размера не более 0.16 мм (тонкий помол). Раздробленный кокс классифицируют на несколько фракций и отправляют в сортовые бункеры. В отдельный бункер помещают пылевую фракцию. В соответствии с рецептурой и сортовых бункеров коксовая шихта дозируется, перемешивается, подогревается и поступает в смесители.

Поступающий каменноугольный пек (связующее вещество) шихтуют, термостатируют, нагревают и подают в смеситель в определенном соотношении. Кокосовая шихта смешивается с пеком (согласно рецепту) в смесителях непрерывного действия. Далее готовая анодная масса охлаждается и поступает на склад, где происходит ее естественная сушка.

На показатели качества анодной массы (удельное электросопротивление, механическая прочность, коэффициент текучести и др.) – вектор выходных показателей – влияют качественные показатели исходного сырья (кокс и пек) – вектор входных показателей; технологические параметры производства – вектор управляющих воздействий. Объединим переменные по группам и введем для них обозначения, тогда ЦАМ можно представить в виде обобщенной структурной схемы, изображенной на рис.2

Рис.2 – Обобщенная структурная схема ЦАМ

Очевидно что вектор выходных показателей Yесть функция от входныхXи управляющих параметровU:

Y=f(X,U).

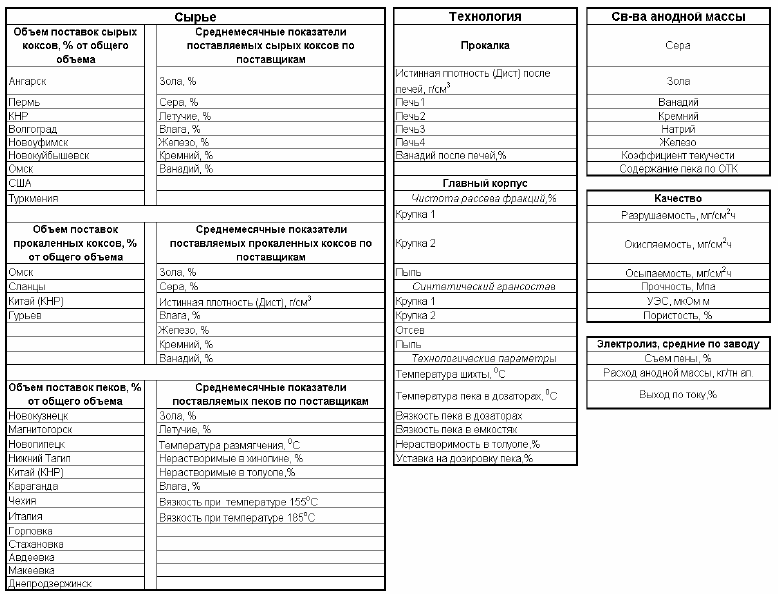

Исходная информация о производстве анодной массы и эксплуотации анода представлена в виде структуры (рис.3), включающей следующие блоки: сырье, технология, свойства анодной массы, качество анодной массы и электролиз.

Рис. 3 - Структура исходных данных.

Поставленная задача реализована с помощью трех прогнозирующих нейросетевых моделей (рис.4).

модель

прогноза и исследования свойств анодной

массы (НС-1): содержание золы, серы,

железа, кремния, ванадия, натрия,

коэффициент текучести и содержание

пека в анодной массе (70 входов и 8

выходов),

модель

прогноза и исследования свойств анодной

массы (НС-1): содержание золы, серы,

железа, кремния, ванадия, натрия,

коэффициент текучести и содержание

пека в анодной массе (70 входов и 8

выходов),модель прогноза и исследования показателей качества анодной массы (НС-2): удельного электросопротивления, механической прочности, пористости, окисляемости , осыпаемости и разрушаемости (78 входов и 6 выходов),

модель для прогноза и исследования показателей электролиза (НС-3): угольной пены и выход по току (84 входа и 2 выхода).

Рис.4 - Структуры прогнозирующих нейронных сетей.

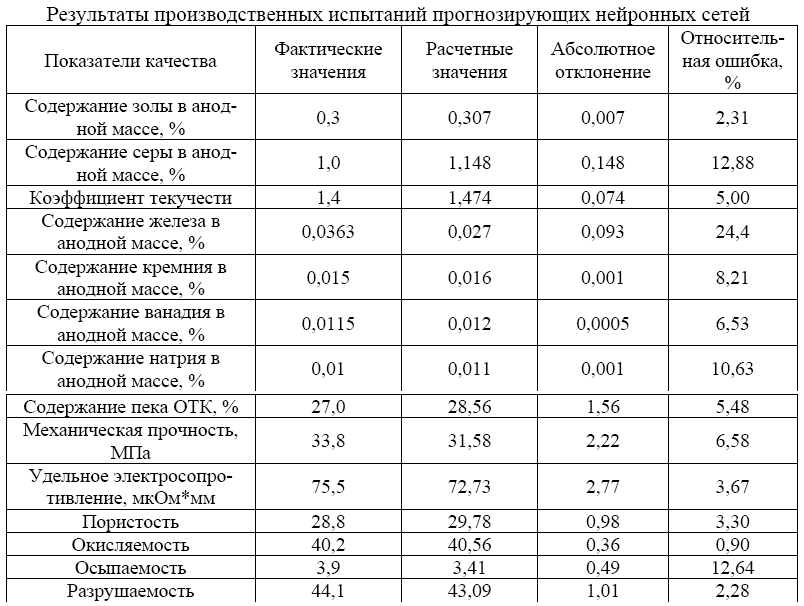

Нейросетевые

модели прошли производственную проверку

на точность прогноза (табл.1):

Нейросетевые

модели прошли производственную проверку

на точность прогноза (табл.1):

Как видно из таблицы точность прогноза может удовлетворять производственным требованиям. Однако, прогноз показателей: съем угольной пены и выход по току является достаточно условным, так как для более точного прогноза необходимо учитывать параметры электролиза. В настоящее время производиться корректировка моделей с учетом расширения базы данных в направлении технологии электролиза [8].

Разработанные модели позволяют производить более глубокий и качественный анализ производства анодной массы, в частности выявить влияние качества продукции поставщика на показатели качества анодной массы. С помощью нейросетевых моделей были получены и проанализированы основные зависимости показателей работы анодов в электролизе от показателей ЦАМ.

Реализация моделей осуществлена в виде программного обеспечения, которое включает следующие функции:

- связь с базами данных завода

- визуализацию исходной информации, хранящейся в базах данных завода

- проведение расчетов качества анодной массы и анода

- визуализацию результатов прогнозирования и оценка точности расчетов

- сохранение результатов вычислений

Несмотря на то,

что разработанные модели являются

первым шагом в большой работе

запланированной специалистами ОАО

«БрАЗ» и ООО «Маяк ПКФ», используя их

уже  сегодня,

можно достоверно оценить влияние

сырьевой составляющей на качество

анодной массы и определить тенденцию

изменения съема угольной пены.

сегодня,

можно достоверно оценить влияние

сырьевой составляющей на качество

анодной массы и определить тенденцию

изменения съема угольной пены.

В дальнейшем данная модель войдет составной частью в программный пакет АРМ интеллектуальной поддержки решений ЦАМ, в котором наряду с функциями прогноза будут реализованы функции оптимизации производства анодной массы по критерию уменьшения удельного расхода анодной массы при электролизе.