- •13Казанский государственный энергетический университет

- •Дневник группы эсб 1-09; лек. 48 час; конс. 4 часа ; экз.

- •Дневник группы эо-1-09; лек. 48 час; конс. 4 часа ; экз.

- •Лекция 1

- •1. Общие сведения

- •2. Однокорпусные выпарные установки

- •3. Многокорпусные выпарные установки

- •Лекция 3 Конструкции выпарных аппаратов (см. Отдельные файлы)

- •Лекция 4

- •Перегонка жидкостей

- •1. Общие сведения

- •2. Характеристики двухфазных систем жидкость – пар

- •3. Простая перегонка

- •4. Ректификация

4. Ректификация

Принцип ректификации. Как отмечалось, достаточно высокая степень разделения однородных жидких смесей на компоненты может быть достигнута путем ректификации. Сущность процессов, из которых складывается ректификация, и получаемые при этом результаты можно проследить с помощью t–х– у -диаграммы (рис. ХII-13).

Нагрев исходную смесь состава x1 до температуры кипения» получим находящийся в равновесии с жидкостью пар (точка b). Отбор и конденсация этого пара дают жидкость состава х2 обогащенную НК {х2 > х1}. Нагрев эту жидкость до температуры кипения t2, получим пар (точка d), конденсация которого дает жидкость с еще большим содержанием НК, имеющую состав x3, и т. д. Проводя таким образом последовательно ряд процессов испарения жидкости и конденсации паров, можно получить в итоге жидкость (дистиллят), представляющую собой практически чистый НК.

Аналогично, исходя из паровой фазы, соответствующей составу жидкости х4, путем проведения ряда последовательных процессов конденсации и испарения можно получить жидкость (остаток), состоящую почти целиком из В К.

В простейшем виде процесс многократного испарения можно осуществить в многоступенчатой установке, в первой ступени которой испаряется исходная смесь. На вторую ступень поступает на испарение жидкость, оставшаяся после отделения паров в первой ступени, в третьей ступени испаряется жидкость, поступившая из второй ступени (после отбора из последней паров), и т. д. Аналогично может быть организован процесс многократной конденсации, при котором на каждую следующую ступень поступают для конденсации папы, оставшиеся после отделения от них жидкости (конденсата) в предыдущей ступени.

При достаточно большом числе ступеней таким путем можно получить жидкую или паровую фазу с достаточно высокой концентрацией компонента, которым она обогащается. Однако выход этой фазы будет мал по отношению к ее количеству в исходной смеси. Кроме того, описанные установки отличаются громоздкостью и большими потерями тепла в окружающую среду.

Значительно более экономичное, полное и четкое разделение смесей на компоненты достигается в процессах ректификации, проводимых обычно в более компактных аппаратах – р ектификационных колоннах.

Процесс ректификации осуществляется путем многократного контакта между неравновесными жидкой и паровой фазами, движущимися относительно друг друга.

При взаимодействии фаз между ними происходит массо– и теплообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается НК, а жидкость – В К. Многократное контактирование приводит к практически полному разделению исходной смеси.

Таким образом, отсутствие равновесия (и соответственно наличие разности температур фаз) при движении фаз с определенной относительной скоростью и многократном их контактировании являются необходимыми условиями проведения ректификации.

Процессы ректификации осуществляются периодически или непрерывно при различных давлениях: при атмосферном давлении, под вакуумом (для разделения смесей высококипящих веществ), а также под давлением больше атмосферного (для разделения смесей, являющихся газообразными при нормальных температурах).

Схемы ректификационных установок для разделения

бинарных смесей

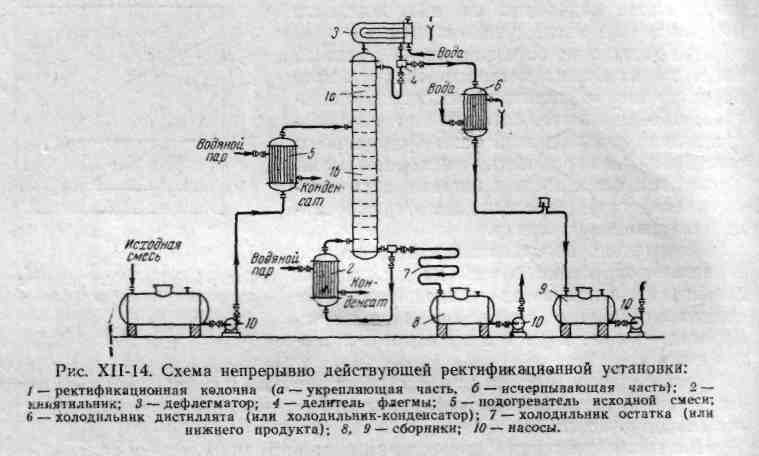

Непрерывио действующие установки. Рассмотрим, как реализуются указанные выше условия в ректификационных колоннах непрерывного действия (рис. XII-14), которые наиболее широко применяются в промышленности.

Ректификационная колонна 1 имеет цилиндрический корпус, внутри которого установлены контактные устройства в виде тарелок или насадки (используемые конструкции тарелок и типы насадок не отличаются от описанных в главе XI). Снизу вверх по колонне движутся пары, поступающие в нижнюю часть аппарата из кипятильника 2, который находится вне колонны, т. е. является выносным (как показано на рисунке ХП-14), либо размещается непосредственно под колонной. Следовательно, с помощью кипятильника создается восходящий поток пара. Пары проходят через слой жидкости на нижней тарелке, которую будем считать первой, ведя нумерацию тарелок условно снизу вверх.

Пусть концентрация жидкости на первой тарелке равна х1 (по низкокипящему компоненту), а ее температура t1. В результате взаимодействия между жидкостью

и паром, имеющим более высокую температуру, жидкость частично испаряется, причем в Пар переходит преимущественно НК. Поэтому на следующую (вторую) тарелку поступает пар с содержанием НК y1> x1.

Испарение жидкости на тарелке происходит за счет тепла конденсации пара. Из пара конденсируется и переходит в жидкость преимущественно ВК, содержание которого в поступающем на тарелку паре выше равновесного с составом жидкости на тарелке. При равенстве теплот испарения компонентов бинарной смеси для испарения 1 моль НК необходимо сконденсировать 1 моль ВК, т. е. фазы на тарелке обмениваются эквимолекулярными количествами компонентов.

На второй тарелке жидкость имеет состав х2, содержит больше НК, чем на первой (х2 > х1), и соответственно кипит при более низкой температуре (t2, < t1). Соприкасаясь с ней, пар состава у1 частично конденсируется, обогащается НК и удаляется на вышерасположенную тарелку, имея состав у2 > х2, и т. д.

Таким образом пар, представляющий собой на выходе из кипятильника почти чистый ВК, по мере движения вверх все более обогащается низко-кипящим компонентом и покидает верхнюю тарелку колонны в виде почти чистого НК, который практически полностью переходит в паровую фазу на пути пара от кипятильника до верха колонны

Пары конденсируются в дефлегматоре 3, охлаждаемом водой, и получаемая жидкость разделяется в делителе 4 на дистиллят и флегму, которая направляется на верхнюю тарелку колонны. Следовательно, с помощью дефлегматора в колонне создается нисходящий поток жидкости.

Жидкость, поступающая на орошение колонны (флегма), представляет собой почти чистый НК- Однако, стекая по колонне и взаимодействуя с паром, жидкость все более обогащается ВК, конденсирующимся из пара. Когда жидкость достигает нижней тарелки, она становится практически чистым ВК и поступает в кипятильник, обогреваемый глухим паром или другим теплоносителем.

На некотором расстоянии от верха колонны к жидкости из дефлегматора присоединяется исходная смесь, которая поступает на так называемую питающую тарелку колонны. Для того чтобы уменьшить тепловую нагрузку кипятильника, исходную смесь обычно предварительно нагревают в подогревателе 5 до температуры кипения жидкости на питающей тарелке.

Питающая тарелка как бы делит колонну на две части, имеющие различное назначение. В верхней части 1а (от питающей до верхней тарелки) должно быть обеспечено возможно большее укрепление паров, т. е. обогащение их НК с тем, чтобы в дефлегматор направлялись пары, близкие по составу к чистому НК. Поэтому данная часть колонны называется укрепляющей. В нижней части 1б (от питающей до нижней тарелки) необходимо в максимальной степени удалить из жидкости НК, т. е. исчерпать жидкость для того, чтобы в кипятильник стекала жидкость, близкая по составу к чистому ВК- Соответственно эта часть колонны называется исчерпывающей.

В дефлегматоре 3 могут быть сконденсированы либо все пары, поступающие из колонны, либо только часть их соответствующая количеству возвращаемой в колонну флегмы. В первом случае часть конденсата, остающаяся после отделения флегмы, представляет собой дистиллят (ректификат), или верхний продукт, который после охлаждения в холодильнике 5 направляется в сборник дистиллята 9. Во втором случае несконденсированные в дефлегматоре пары одновременно конденсируются и охлаждаются в холодильнике 6, который при таком варианте работы служит конденсатором-холодильником дистиллята.

Жидкость, выходящая из низа колонны (близкая по составу ВК) также делится на две части. Одна часть, как указывалось, направляется в кипятильник, а другая – остаток (нижний продукт) после охлаждения водой в холодильнике 7 направляется в сборник 8.

На рис. ХП-14 приведена лишь принципиальная схема непрерывно действующей ректификационной установки. Такие установки оснащаются необходимыми контрольно-измерительными и регулирующими приборами, позволяющими автоматизировать их работу* и проводить процесс с помощью программного управления в оптимальных условиях. Путем автоматического регулирования сводятся к минимуму колебания количества, состава и температуры исходной смеси, давления и расхода греющего пара и расхода охлаждающей воды.

________________________

* См., например: И. В. А н и с и м о в, Автоматическое регулирование процесса ректификации, Гостоптехиздат, 1957.

Периодически действующие установки. В производствах небольшого масштаба используются ректификационные установки периодического действия (рис. ХП-15). Исходную смесь загружают в куб 1, снабженный нагревательным устройством. Смесь подогревается до кипения и ее пары поступают под нижнюю тарелку ректификационной колонны 2. Поднимаясь по колонне, пары обогащаются НК, которым обедняется стекающая вниз флегма, поступающая из дефлегматора 3 на верхнюю тарелку колонны. Пары из колонны направляются в дефлегматор 3, где они полностью или частично конденсируются. В случае полной конденсации жидкость разделяется с помощью делителя 4 на флегму и дистиллят. Конечный продукт (дистиллят) охлаждают в холодильнике 5 и направляют в сборники 6.

После того как достигнут заданный состав остатка в кубе (об этом судят по температуре кипения жидкости в нем) остаток сливают, загружают исходной смесью и опеоапию повторяют.

Сопоставляя периодически действующую колонну (см. рис. ХП-15) с ректификационной колонной непрерывного действия (см. рис. ХП-14), можно заметить, что первая работает, подобно верхней части непрерывно действующей колонны, как колонна для укрепления паров, а куб играет роль исчерпывающей части. 21.03.12

Материальный и тепловой балансы

непрерывной ректификации бинарных смесей

Основные положения

Мольные теплоты испарения компонентов бинарной жидкой смеси обычно близки по величинам, в то время как удельные теплоты испарения (на 1 кг компонента) существенно отличаются друг от друга. Поэтому количества и составы фаз при анализе и расчете ректификации фаз при анализе удобно выражать в мольных величинах. В соответствии с этим количества жидкостей и их паров будем выражать в киломолях, а их составы – в мольных долях НК.

Примем следующие допущения, мало искажающие фактические условия протекания процесса, но значительно упрощающие расчет:

1. Разделяемая смесь следует правилу Трутона, согласно которому отношение мольной теплоты испарения или конденсации r к абсолютной температуре кипения Т для всех жидкостей является приближенно величиной постоянной. Для смеси, состоящей из n компонентов:

![]()

или при

Тсм = Т1 = Т2 =…= Тn

rсм = r1 = r2 = … = rn

Отсюда следует, что при конденсации 1 кмоль ВК в колонне испаряется 1 кмоль НК, т. е. количество паров (в киломолях), поднимающихся по колонне постоянно.

2. Состав пара yD, удаляющегося из колонны в дефлегматор, равен составу дистиллята хР. При этом допускается, что укрепляющим действием дефлегматора в процессе конденсации в нем паров можно пренебречь и принять yD = уР = хР, где ур – состав дистиллята в паровой фазе.

Состав пара yw, поднимающегося из кипятильника в колонну, равен составу жидкости xw, стекающей в кипятильник из нижней части колонны. Принимая yw = xw, пренебрегают исчерпывающим действием кипятильника, т. е. изменением состава фаз при испарении в нем жидкости.

Теплоты смешения компонентов разделяемой смеси равны, нулю.

Кроме того, в расчетах исходят из того, что смесь, подлежащая разделению, поступает в колонну нагретой до температуры кипения на питающей тарелке.

Материальный баланс ректификационной

колонны

Пусть, согласно схеме на рис. ХП-16, в колонну поступает F кмоль исходной смеси, состав которой xF мол. долей НК. Сверху из колонны удаляется G кмоль паров, образующих после конденсации флегму и дистиллят. Количество получаемого дистиллята г кмоль, его состав хр мил. долей НК. На орошение колонны возвращается флегма в количестве Ф кмоль, причем ее состав равен составу дистиллята (хФ = хр мол. долей). Снизу из колонны удаляется W кмоль остатка состава xw мол. долей НК.

Тогда уравнение материального баланса колонны будет:

F+ Ф = G + W

Поскольку G = Р + Ф, то

F = Р + W (XII, 11)

Соответственно материальный баланс по НК:

FxF = Рхр + Wxw (XII, 12)

Уравнения рабочих линий. Для получения уравнений рабочих линий воспользуемся общим для всех массообменных процессов уравнением (X, 11а):

![]()

где L и G – расходы жидкой и паровой фаз; у, х, ун и хк — соответственно текущие концентрации паровой и жидкой фаз и их концентрации на верхнем конце колонны.

Применяя это уравнение к процессу ректификации, выразим все входящие в него величины в мольных единицах.

Укрепляющая часть колонны. Количество жидкости (флегмы), стекающей по этой части колонны

L = Ф = PR

где R =

![]() – флегмовое число, представляющее

собой отношение количества флегмы к

количеству дистиллята.

– флегмовое число, представляющее

собой отношение количества флегмы к

количеству дистиллята.

Количество паров, поднимающихся по колонне

G = P + Ф = P + PR = P(R+1) (XII, 13)

Для верхнего конца укрепляющей части колонны состав паров уG=ур и, согласно принятому выше допущению, ур = хР. Следовательно, в данном случае ун= хР.

В том же сечении колонны состав жидкости (флегмы), поступающей из дефлегматора, хф = хР, т. е. хк = хр. Подставляя значения L, G, ун и хк в уравнение (X, 11а), получим

![]()

откуда

![]() (XII,

14)

(XII,

14)

Зависимость

(XII,

14) является уравнением

рабочей

линии

укрепляющей

части

колонны.

В

этом уравнении

![]() –тангенс угла наклона рабочей линии к

оси абсцисс, а

–тангенс угла наклона рабочей линии к

оси абсцисс, а

![]() –

отрезок,

отсекаемый рабочей линией на оси ординат

диаграммы у

— х

(рис. ХП-17).

–

отрезок,

отсекаемый рабочей линией на оси ординат

диаграммы у

— х

(рис. ХП-17).

Исчерпывающая часть колонны. Количество орошающей жидкости L' в этой части колонны больше количества флегмы Ф, стекающей по укрепляющей части на количество исходной смеси, поступающей на питающую тарелку. Если обозначить количество питания, приходящегося на 1 кмоль дистилллта через f = F/P, то F = Pf и количество жидкости, стекающей по исчерпывающей части колонны, составит:

L' = Ф + F = PR + Pf = Р (R + f)

Количество пара, проходящего через нижнюю часть колонны, равно количеству пара, поднимающегося по верхней (укрепляющей) ее части. Следовательно

G' = G = Р (R + 1)

Для низа колонны состав удаляющейся жидкости (остатка) х'к = xw и, согласно допущению, состав поступающего сюда из кипятильника пара y'н — yw= xw Подставив значения L', G', х'к y'н в общее уравнение (X, 11а), получим

![]()

После приведения к общему знаменателю и сокращения подобных членов находим:

![]() (XII,

15)

(XII,

15)

Зависимость (XII,

15) представляет собой уравнение

рабочей линии

исчерпывающей

части

колонны.

В

этом уравнении

![]() =

tg

α' = А' –

тангенс угла наклона рабочей линии к

оси ординат, а

=

tg

α' = А' –

тангенс угла наклона рабочей линии к

оси ординат, а

![]() =

В' – отрезок,

отсекаемый рабочей линией на оси абсцисс

(см. рис. ХИ-17).

=

В' – отрезок,

отсекаемый рабочей линией на оси абсцисс

(см. рис. ХИ-17).

Умножив числитель и знаменатель выражений для А' и А (для укрепляющей части колонны) на количество дистиллята Р, можно заметить, что они представляют собой отношения количеств жидкой и паровой фаз, или удельный расход жидкости, орошающей данную часть колонны.

Построение рабочих линий на диаграмме у — х. Для построения рабочих линий откладывают на оси абсцисс диаграммы (см. рис. ХП-17) заданные составы жидкостей xw, xF и хр. Учитывая принятые допущения о равенстве составов пара и жидкости на концах колонны, из точки хр восстанавливают вертикаль до пересечения с диагональю диаграммы в точке а с координатами ур = хР.

Величину R

считаем

известной. Откладывая на оси ординат

отрезок В=

![]() [см. уравнение (XI,

14)], соединяют прямой конец отрезка

(точку d)

с точкой а.

Из точки,

отвечающей заданному составу xF,

проводят

вертикаль до пересечения с линией ad

в точке b.

Прямая ab

— рабочая

линия укрепляющей части колонны. Согласно

допущению yw

= xw

из точки,

соответствующей составу xv,

восстанавливают

вертикаль до пересечения с диагональю

диаграммы и получают точку с

— конечную

точку

рабочей линии исчерпывающей части

колонны. Соединяют точку с прямой с

точкой b,

принадлежащей

одновременно рабочим линиям укрепляющей

и исчерпывающей частей колонны. Прямая

be

представляет

собой рабочую линию исчерпывающей части

колонны.

[см. уравнение (XI,

14)], соединяют прямой конец отрезка

(точку d)

с точкой а.

Из точки,

отвечающей заданному составу xF,

проводят

вертикаль до пересечения с линией ad

в точке b.

Прямая ab

— рабочая

линия укрепляющей части колонны. Согласно

допущению yw

= xw

из точки,

соответствующей составу xv,

восстанавливают

вертикаль до пересечения с диагональю

диаграммы и получают точку с

— конечную

точку

рабочей линии исчерпывающей части

колонны. Соединяют точку с прямой с

точкой b,

принадлежащей

одновременно рабочим линиям укрепляющей

и исчерпывающей частей колонны. Прямая

be

представляет

собой рабочую линию исчерпывающей части

колонны.

Рабочие линии ab и bс в отличие от рабочих линий процесса абсорбции располагаются под линией равновесия. В данном случае, как уже отмечалось, НК переходит в паровую фазу, стремящуюся к равновесию с жидкой фазой, т. е. по существу десорбируется из жидкости.

Минимальное и действительное

Флегмовое число

Расчет минимального флегмового числа. При заданном составе дистиллята хр величина отрезка В (см. рис. XI-17), отсекаемого рабочей линией укрепляющей части колонны на оси ординат, зависит только от флегмового числа R, так как В= . С уменьшением R отрезок В увеличивается (В' > В) и рабочая линия как бы поворачивается вокруг точки а по часовой стрелке, занимая последовательно положения ab', ab" и т. .д. Однако величину R можно уменьшать только до некоторого предела, определяемого движущей силой процесса массопередачи между жидкой и паровой фазами.

Движущая сила, выраженная в концентрациях паровой фазы, изображается на диаграмме у – х вертикальным отрезком между данной точкой на рабочей линии и линией равновесия. Например, при рабочей линии ab в точке ввода питания (хр) движущая сила равна у*F — yF и изображается отрезком b'"b. С уменьшением R точка b перемещается по вертикали, соответствующей абсциссе точки, которая отвечает составу xF и движущая сила снижается до тех пор, пока не обратится в нуль (точка b'"). При этом рабочая линия ab'" отсекает на оси ординат максимальный отрезок В"' = Bmix, которому при заданном хР соответствует минимальное флегмовое число Rmin

![]()

Отметим,

что в некоторой точке на вертикали,

отвечающей xF

и лежащей

выше линии равновесия, рабочие линии

пересечься не могут, так как в этом

случае движущая сила

процесса имела бы отрицательное значение,

что противоречит физическому смыслу.

Отметим,

что в некоторой точке на вертикали,

отвечающей xF

и лежащей

выше линии равновесия, рабочие линии

пересечься не могут, так как в этом

случае движущая сила

процесса имела бы отрицательное значение,

что противоречит физическому смыслу.

С увеличением R отрезки В уменьшаются и рабочая линия поворачивается вокруг точки а против часовой стрелки. Очевидно, нижнее предельное положение рабочих линий должно соответствовать совпадению точки их пересечения с диагональю диаграммы (точка b'). При этом угол наклона рабочих линий к оси абсцисс равен 45°, А = А'= 1 и В = В' = 0, что возможно, как следует только при бесконечно большом флегмовом числе (R = ∞).

Действительное (рабочее) флегмовое число Rд, при котором работает колонна, должно находиться в пределах Rmin и R = ∞. Исходной величиной для выбора действительного флегмового числа является Rmm, значение которого можно найти расчетом.

Для определения Rmin проведем из точки b'" (см. рис. ХП-17) горизонтальный отрезок b'" с до пересечения с ординатой точки а. Тангенс угла наклона рабочей линии укрепляющей части колонны при Rmin равен отношению катетов ае и b'"е треугольника ab"'e, причем катет ае =yр — y*F = хР — y*F , а катет b'"е = хР — xF. Следовательно

![]() (A)

(A)

Вместе с тем, согласно уравнению (XI, 14), при минимальном флегмовом числе

tgα

=A

=

![]() (Б)

(Б)

Сопоставляя выражения (А) и (Б), получим

![]() (XII,16)

(XII,16)

Расчет действительного флегмового числа. Рациональный выбор действительного флегмового числа представляет собой сложную задачу. Это объясняется тем, что флегмовое число R определяет в конечном счете размеры аппарата и расходы теплоносителей (греющего агента в кипятальнике, охлаждающей воды в дефлегматоре). Следовательно, от величины R зависят капитальные затраты и эксплуатационные расходы на ректификацию.

Эксплуатационные расходы, определяемые расходом теплоносителя, возрастают прямо пропорционально величине R (рис. ХП-18, кривая /). Более сложной является зависимость капитальных затрат от величины флегмового числа. С увеличением R возрастает движущая сила процесса и уменьшается необходимое число теоретических и соответственно действительных ступеней. В итоге при некотором флегмовом числе рабочий объем колонны станет минимальным и, следовательно, минимальной будет ее стоимость. Поэтому зависимость капитальных затрат от флегмового

числа имеет минимум (кривая 2). Отсюда следует, что суммарные затраты будет также иметь минимум, который не совпадает с минимумом капи-; тальных затрат. Зависимость суммарных затрат 3 (в рублях) от флегмового числа изображается на рис.нке кривой 3. Этому минимуму суммарных затрат соответствует оптимальное значение действительного флегмового числа (R опт).

В

связи со сложностью технико-экономического

расчета Roпт

выбор

действительного

флегмового числа Rд

часто производят приближенно. Так, при

расчетах задаются отношением

действительного флегмового числа к

минимальному. Это отношение носит

название коэффициента избытка

флегмы: βR

=

![]()

В большинстве случаев значения этого коэффициента колеблются ориентировочно в пределах βR = 1,04—1,5. Однако если отсутствуют данные о величинах коэффициента избытка флегмы для систем, близких по свойствам к разделяемой, то выбор βR определяется главным образом инженерной интуицией и является грубо приближенным.

Зависимость между флегмовым числом, высотой колонны и расходом теплоносителя (греющего пара). Рассмотрим, как связана величина флегмового числа с рабочей высотой колонны и расходом тепла на ректификацию в двух предельных случаях: R = Rmin и R = ∞. Рабочая высота колонны пропорциональна числу теоретических ступеней изменения концентрации, которое определяется построением «ступенек» - между рабочими линиями и равновесной линией (см. главу X).

При R = ∞ рабочие линии совпадают с диагональю диаграммы и движущая сила процесса ∆у = у* — у или ∆ х = х — х* является наибольшей, а необходимое число теоретических ступеней — наименьшим (рис. ХП-19. а). Количество действительных ступеней разделения пропорционально числу теоретических ступеней. Таким образом, при R = ∞ потребовалась бы наименьшая рабочая высота колонны. Однако флегмовое число R = Ф/Р может стать равным бесконечности только при Р = 0. Это означает, что при R = ∞ отбора дистиллята нет, и вся жидкость, полученная в результате полной конденсации паров в дефлегматоре, возвращается в колонну в виде флегмы. В данном случае колонна работает «на себя», без выдачи продукта, что в нормальных производственных условиях, естественно, исключается. Подобный режим работы колонны удобен только для исследовательских целей.

С увеличением R возрастает количество жидкости, которое необходимо испарить в кипятильнике. При R = ∞ требуется испарить максимально возможное количество жидкости. Следовательно, в этом случае расход греющего пара наибольший.

При Rmin (рис. ХП-19, б), когда рабочие линии пересекаются с линией равновесия, в точке пересечения движущая сила paвнa нулю. Значит, для того чтобы достигнуть концентраций фаз, соответствующих их составам на питающей тарелке, потребовалась бы бесконечно большая поверхность контакта фаз, т. е. бесконечно большое число «ступенек» — теоретических ступеней разделения. Таким образом, при Rmin разделении возможно только в гипотетической ректификационной колонне бесконечно большой высоты. При этом расход греющего пара, который при прочих равных условиях пропорционален флегмовому числу, т. к. G = P(R + 1), будет наименьший.

На основе проведенного анализа можно заключить, что с увеличением флегмового числа высота аппарата уменьшается, а расход греющего пара возрастает. Вместе с тем с увеличением R возрастает количество орошающей жидкости и диаметр аппарата (при прочих равных условиях) увеличивается.

Тепловой баланс ректификационной колонны

Для колонны непрерывного действия (рис. XI1-20) с учетом потерь тепла в окружающую среду имеем:

Приход тепла |

Расход тепла |

||

С теплоносителем в кипятильнике |

Qкип |

С парами, поступающими из колонны в дефлегматор |

QG = GI |

С исходной смесью |

QF = FiF |

С остатком |

QW = WiW |

С флегмой |

QФ = ФiФ |

Потери в окружающую среду |

Qп |

|

|

|

|

Кроме известных величин, в выражения для количеств тепла входят: I, iF, iФ

и iW — энтальпии соответственно паров, выходящих из колонны, исходной смеси, флегмы и остатка.

Таким образом, уравнение теплового баланса:

Qкип + QF + QФ = QG + QW + Qп (XII, 17)

Подставляя вместо Q их значения и учитывая, что F=P+W, G = = P (R + 1) и Ф = R, получим

Qкип + (P+W)iF + PRiФ = Р(R +1)I + WiW + Qп (XII, 18)

Решая уравнение (XII, 18) относительно Qкип находим расход тепла в кипятильнике

Qкип = Р(I – iF) + PR(I – iФ) + W(iФ – iW) + Qп (XII, 18 а)

Из уравнения теплового баланса (XII, 18а) видно, что тепло, подводимое в кипятильник, затрачивается на испарение дистиллята [P(I—iF)], испарение флегмы [PR(I – iФ)], нагревание остатка до температуры кипения [W(iw — iF)], а также на компенсацию потерь тепла в окружающую среду.

Флегма из дефлегматора поступает в колонну при температуре ее кипения. Поэтому энтальпия выходящих из колонны паров 1 = iФ + rф, где rф – теплота испарения флегмы. Потери тепла в окружающую среду обычно выражают в долях тепла, подводимого в кипятильник, т. е. принимают Qп = aпQкип, где при наличии хорошей тепловой изоляции коэффициент ап= 0,03–0,05.

Делая соответствующие подстановки в уравнение (XII, 18а), окончательно получим P(I-ip) + PRr0+W(iw-iF)

Qкип

=

![]() (XII,

19)

(XII,

19)

Энтальпии жидкостей, входящих в уравнение (XII, 18) и (XII, 19), равны произведениям их мольных теплоемкостей с на температуры t (в °С). Теплоемкости с и теплоты испарения для бинарных смесей вычисляют по правилу аддитивности исходя из свойств чистых компонентов А и В:

с =сАх + сВ(1– х)

r = rAx + rB(1– x)

где х — мольная доля компонента А в смеси.

Количество тепла Qдеф, отнимаемого охлаждающей водой в дефлегматоре, зависит от количества конденсирующихся в нем паров, При полной конденсации паров, выходящих из колонны, находим

Qдеф = P(R + 1)rф = P(R+ 1)(I – iф) (XII, 20)

При конденсации части паров, соответствующей количеству возвращаемой в колонну флегмы, получим

Qдеф = Р Rrф = PR(I — iф) (XII, 20а)