- •Обоснуйте выбор сталеплавильного агрегата и технологию выплавки, ковшевой обработки и вакуумирования стали для железнодорожных колес.

- •2.Дайте оценку окислительному периоду электроплавки в дсп-50: задача, продолжительность, методы интенсификации (на примере стали 12хн3а).

- •Охарактеризуйте состав шихтовых материалов, необходимых для шлакообразования во время плавки стали марки 30хгса на свежей шихте в дсп.

- •Обоснуйте технологию производства в кислородном конвертере стали 2 и необходимость ее обработки в ковше синтетическими шлаками.

- •9.Обгрунтуйте вибір сталеплавильного агрегату і технологію виробництва рейкової сталі.

- •10.У яких сталеплавильних агрегатах можливо виплавити рейкові марки сталі? Поясніть чому?

- •13. Зазначте технологічні особливості виплавки низьколегованої сталі 35гс, 25г2с у кисневому конвертері.

- •14. Обґрунтуйте технологію електроплавки сталі 08х18н10т у дсп методом "переплаву".

- •15. Зазначте переваги і хиби технологічних заходів, які зменшують осьову ліквацію та пористисть та використовуються в технологічній лінії сучасних мблз.

- •16. Опишіть способи розливки конструкційної сталі.

- •17. У чому сутність і які досягаються результати під час розливання сталі під захисними покриттями?

- •18. Опишіть устрій, переваги і хиби шиберних затворів.

- •Обґрунтуйте вибір сталеплавильного агрегату і технологічні особливості виплавки та вакуумної обробки сталі 18хгт.

- •Який сталеплавильний агрегат і який засіб позапічної обробки сталі (40х,40хн )Ви б запропонували?

13. Зазначте технологічні особливості виплавки низьколегованої сталі 35гс, 25г2с у кисневому конвертері.

Сталь 35Гс и 25Г2С конструкционная , кремнемарганцовистая, низколегированная для сварных конструкций, используются для изготовления арматуры периодического профиля класса А-111 диаметром от 6 до 40 мм.

Технологические свойства: свариваемость.

Кислородно-конвертерный процесс – это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом сверху через водоохлаждаемую фурму.

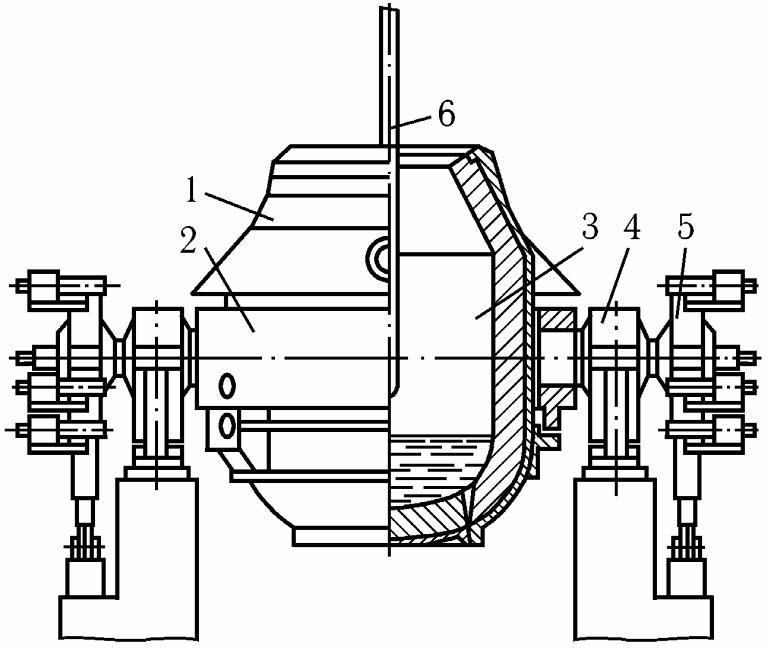

Плавка стали в кислородном конвертере, после его осмотра по окончании предыдущей плавки, начинается с завалки лома и части извести. Для этого конвертер (рис. 2) наклоняют в сторону загрузоч-ного пролета. С целью уменьшения возможности разрушения футе-ровки завалку организуют так, чтобы сначала в конвертер попадал легковесный лом, а затем тяжеловесный. На лом загружают часть из-вести – 30–60 %. Для равномерного распределения лома до или сразу после заливки чугуна конвертер наклоняют в сторону, противопо-ложную завалочному пролету. Чугун заливают по возможности быстро в конвертер, наклоненный в сторону загрузочного пролета. После заливки чугуна конвертер выводят в вертикальное положение, в него опускают фурму и начинают продувку.

Рис. 2. Кислородный конвертер: 1 – корпус; 2 – опорное кольцо; 3 – рабочее про-странство; 4 – опорный узел; 5 – механизм поворота; 6 – кислородная фурма

При продувке давление кислорода перед соплами должно быть 1,1–1,3 МПа, что достигается при давлении его в кислородопроводе ≥ 1,6–1,8 МПа. По ходу продувки расстояние среза фурмы над уров-нем спокойной ванны меняется. В начале продувки срез фурмы располагается высоко – 2–3 м над уровнем спокойной ванны в конвертерах емкостью 100–350 т, соответственно. Это, как будет показано ни-же, способствует быстрому формированию шлака вследствие стремительного повышения содержания в нем оксидов железа. Через 2–4 мин от начала продувки, т.е. после устойчивого зажигания (интенсивного окисления углерода), фурма опускается до рабочего положения. Уровень ее среза при этом находится на расстоянии 0,8–2,0 м.

По ходу первой половины продувки в ванну присаживают несколькими порциями, для предотвращения образования крупных конгломератов, оставшуюся часть извести, а в середине продувки – плавиковый шпат. При получении необходимых состава и температуры металла продувку прекращают.

В нашем случаи применяю окончательную продувку с передувом до низкого содержания углерода (0,08–0,10 %) и последующим науглероживанием в ковше термоантрацитом, молотым коксом, порошком электродов, но не более, чем на 0,30 % угле-рода. Первый способ обеспечивает больший выход годного и целесообразнее, но технологически более сложный.

Металл выпускают через сталевыпускное отверстие (для ковша емкостью 350 т, например, диаметром 200–250 мм), обеспечивая минимальное поступление в ковш шлака. Раскисление, легирование и, при необходимости, науглероживание металла производят в ковше при его сливе. Это позволяет устранить взаимодействие металла с окислительным конвертерным шлаком и таким образом избежать вторичного окисления, рефосфорации и повышенного угара раскислителей. Величина угара зависит от состава стали, а также окисленности и состава попадающего в ковш шлака.