- •Кафедра прикладной механики

- •Студент ( Алтыев ) Группа эп -10 –

- •Аннотация

- •Графическая часть

- •Оглавление

- •Назначение и краткое описание привода

- •2. Выбор электродвигателя, кинематический и энергетический расчет

- •2.1 Определение требуемой мощности электродвигателя_и кпд привода

- •2.3 Определение частот вращения и угловых скоростей валов привода

- •2.5 Мощность на валах привода:

- •3.Расчет клиноременной передачи

- •4. Проектирование редуктора.

- •4.1Расчет зубчатой передачи редуктора.

- •4.1.1 Выбор материала зубчатых колес и вида термической обработки.

- •4.1.3 Определение допускаемых напряжений при расчете зубьев на изгиб

- •4.1.4 Определение предельно допускаемых напряжений

- •4.1.5 Определение межосевого расстояния

- •4.1.18 Проверка зубьев на изгиб при кратковременных нагрузках

- •4. 2 Ориентировочный расчет валов редуктора

- •4.3 Определение конструктивных размеров зубчатых колес.

- •4.4 Определение основных размеров корпуса редуктора

- •4.5 Выбор подшипников, схемы их установки и условий смазки

- •4.5.1 Выбор типа и размеров подшипников

- •4.5.2 Выбор схемы установки подшипников

- •4.5.3 Выбор смазки подшипников и зацепления

- •4.6. Первый этап компоновки редуктора

- •4.7 Проверка долговечности подшипников

- •4.7. 1. Проверка долговечности подшипников ведущего вала.

- •4. 7. 2 Проверка долговечности подшипников ведомого вала

- •4.8 Проверка прочности шпоночных соединений

- •4. 9 Выбор уплотнений валов

- •4.10 Выбор крышек подшипников

- •4.11. Уточнённый расчёт валов.

- •Опасное сечение ведущего вала- сечение а-а ( рис.10).

- •Сечение б-б.

- •4.11.2 Ведомый вал:

- •Опасное сечение –б- б-участок вала под подшипником, ослабленном посадкой с натягом (см. Рис.11).

- •4.12 Сборка редуктора

- •5. Выбор муфты

- •6 Правила безопасной эксплуатации привода

- •Библиографический список

4.5.2 Выбор схемы установки подшипников

Для обеспечения нормальной работы подшипников качения необходимо правильное закрепление их на валах и в корпусе. При этом необходимо исключить возможность заклинивания тел качения при действий осевой нагрузки, теплового удлинения валов и погрешностей изготовления. В проектируемом редукторе выбираем схему установки подшипников "враспор".

4.5.3 Выбор смазки подшипников и зацепления

Для смазывания применяют жидкие и пластичные материалы. Жидкая смазка приемлема при окружной скорости 1м/с, а так же для смазки опор валов, сравнительно далеко сравнительно далеко расположенных от масляной ванны.

Выбор сорта масла для зубчатых передач начинают с определения необходимой кинематической вязкости масла в зависимости от кружной скорости и величины контактного напряжения в зацеплении. При v=0,72м/с и σн=684,2 МПа кинематическая вязкость равна 60мм2/с [1, табл.10,8]. По найденному значению вязкости выбираем масло индустриальное И-70А ГОСТ20799-75 . Объем масла определяют из расчета (0,25…0,5) л/кВт. При передаваемой мощности 1,98 кВт количество масла-1,4 литра. Этот объем масла должен помещаться внутри корпуса редуктора и определяется размерами: В х L х H.

где В – ширина внутренней части корпуса: В=95 мм;

L –длина внутренней части корпуса; L =160 мм;

H – высота уровня масла, заливаемого внутрь корпуса. H =90 мм.

В х L х H=0,095.0,16.0,09 =1,45л.

Уровень масла в редукторе контролируется жезловым маслоуказателем.

4.6. Первый этап компоновки редуктора

Первый этап компоновки редуктора проводят для определения положения зубчатых колес относительно опор для последующего расчета долговечности подшипников.

Компоновочный чертеж редуктора выполняем в масштабе 1:1 в одной проекции разрез по осям валов для цилиндрической зубчатой передачи.

Последовательность выполнения компоновки:

1. Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников с параметрами зубчатых колес.

2. Очерчиваем внутреннюю стенку корпуса:

а) принимаем зазор между торцом шестерни и внутренней стенкой корпуса

А1 = 1,2б, где б = 0,025aW + l (но не менее 8 мм) - толщина стенки корпуса редуктора;

б) принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А=б;

3. Схематично изображаем подшипники ведущего и ведомого валов.

4.Измеряем расстояние до точек приложения к валам радиальных реакций. Положение этих точек определяется размером a1:

для однорядных роликовых конических

подшипников al

= T/2 + (d + D)/6

· e, где Т, d,

D, е - параметры подшипников.

Для конических роликоподшипников на

ведущем валу: а1=

![]() мм,

мм,

Для конических роликоподшипников на валу колеса:

а2=

![]() мм

мм

5. После определения размеров гнезда подшипника устанавливаем зазор не менее, чем 10 мм, между наружной поверхностью крышки и торцом шкива.

4.7 Проверка долговечности подшипников

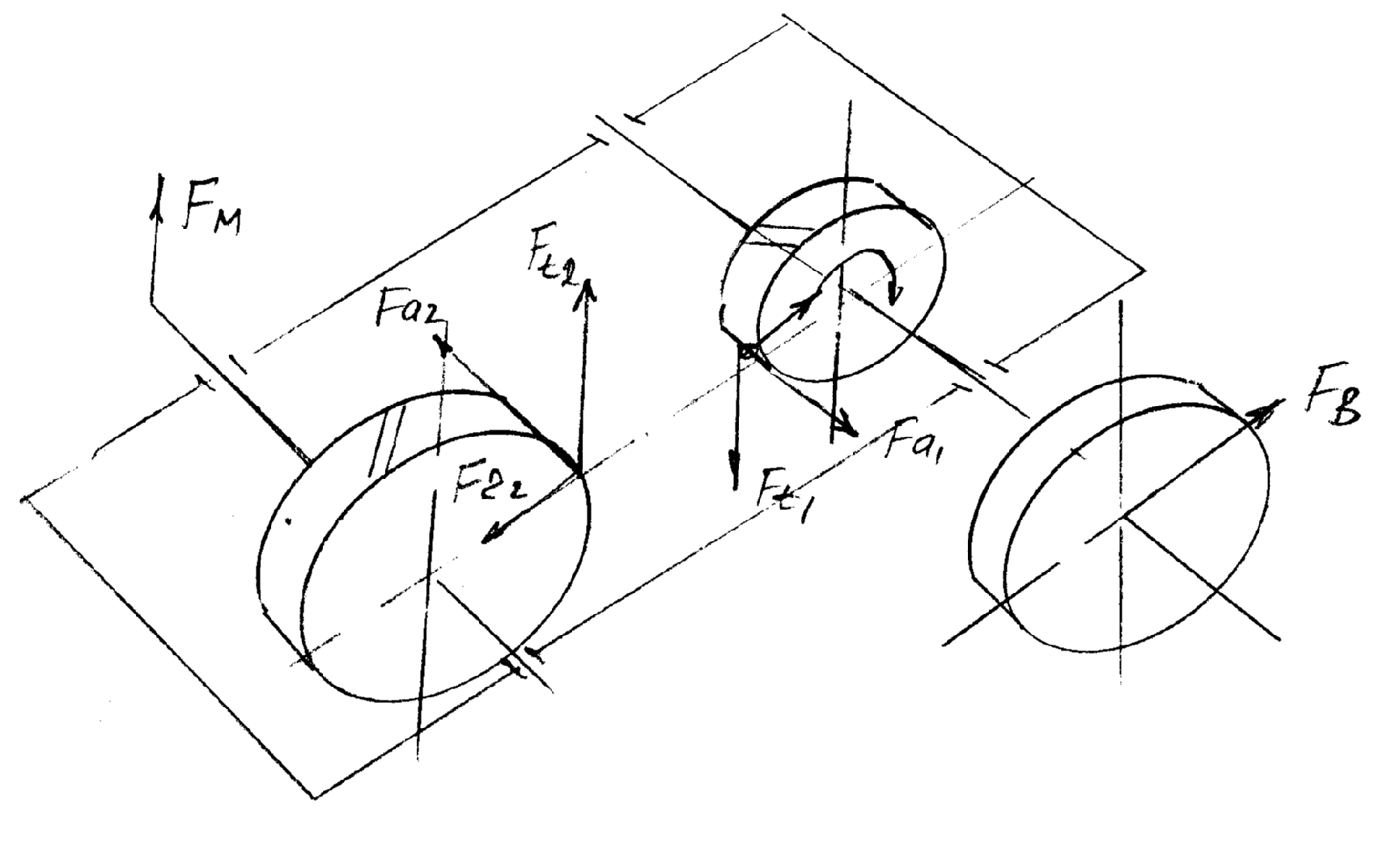

Для проверки долговечности подшипников составляем пространственную схему сил в редукторе (рис.9).

Рис.9. Пространственная схема сил в редукторе

4.7. 1. Проверка долговечности подшипников ведущего вала.

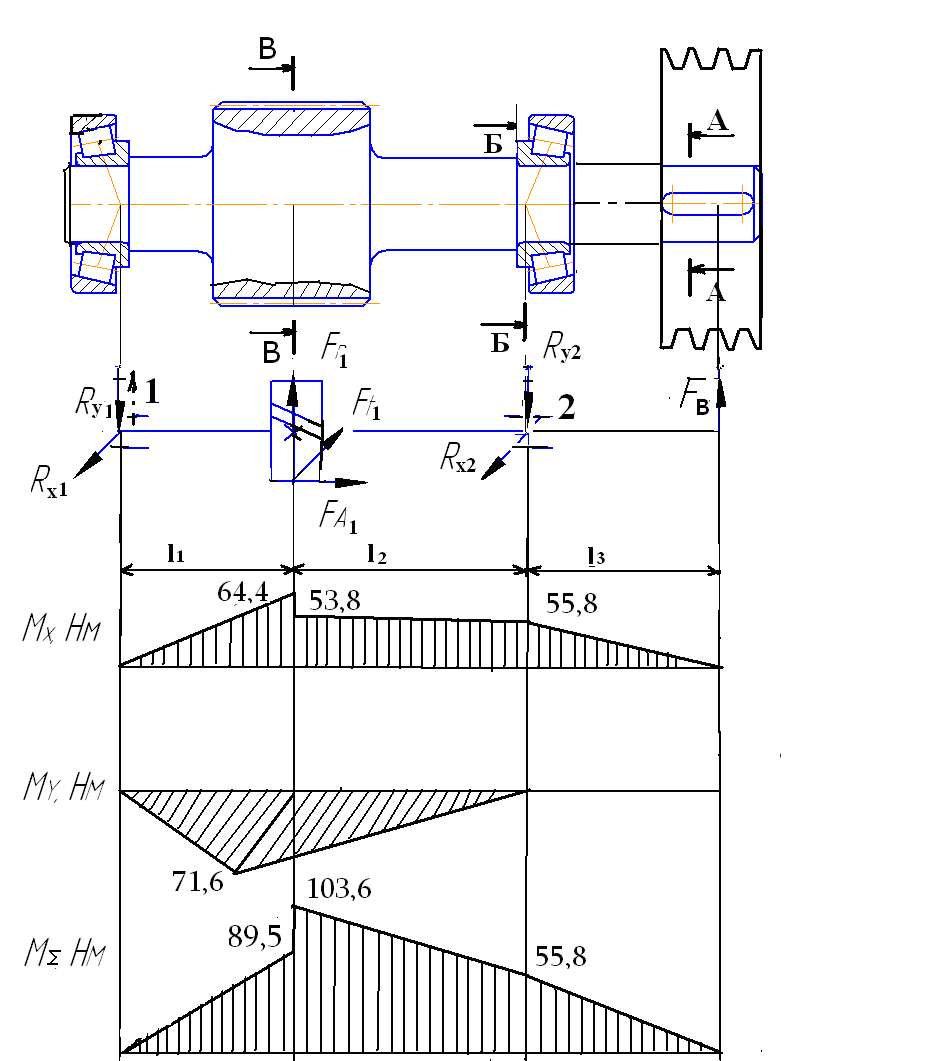

Из предыдущих расчетов имеем : Ft1= 2558 Н, Fг1= 950 Н и Fа1= 519 Н.

Из первого этапа компоновки l1=56мм; l2= 56мм; l3= 70мм (рис.10).

Fв- нагрузка от ременной передачи; Fв=794 Н.

Составляем расчётную схему вала в виде двухопорной балки и определяем силы, нагружающие подшипники. Определяем реакции опор в плоскости XОZ Σ М (1 ) =0; Ft1 l1 -Rx2 ( l1 + l2)=0

Rx2 = Ft1.

l1/( l1

+ l2)=![]()

Σ М ( 2 ) =0; Rxl ( l1 + l2)- Ft1 l1=0;

Rx2 = Ft1. l1/( l1 + l2)=

Проверка: Rx1 + Rx2 - Fвх - Ft1 =0

Рис.10 Расчётная схема ведущего вала

В плоскости YОZ:

Σ М (1 ) =0; Fв· (l1 + l2 + l3)+Fr1 l1+Fа1. (d1 /2) -Rу2 ( l1 + l2)=0

Rу2= Fв·

(l1 + l2

+ l3)+Fr1

l1+ Fа1.

(d1 /2) /( l1

+ l2)=

![]()

Σ М ( 2 ) =0; Fв l3+ Ry1. ( l1 + l2)-Fr2. l1+ Fа1. (dl /2) ;

Ry1 =-Fв

l3+Fr1.

l1-Fа1.

(dl

/2) / ( l1 + l2)

=![]()

Проверка: Ryl -Ry2 + Fr1 + Fв =0

Суммарные радиальные реакции опор определяются по формулам:

Осевые реакции в подшипниках:

S1=0,83 е Rr1 =0,83.0,36. 1284=383,6Н

S2=0,83 е Rr2 =0,83.0,36.2256=674Н

е- параметр осевого нагружения; е=0,36

Осевая нагрузка на подшипники с учетом осевых реакций и осевых сил в зацеплении (1 табл. 9.21):

S2 >S1, Fа1> S2- S1, тогда Fа1= S1 =383,6Н

Fа1= S1 +Fа1= 383,6+519=902,6Н

Рассмотрим более нагруженный подшипник №2:

Отношение Fа1/ Rr1 = 902,6/2256=0,399> е, тогда осевую силу учитываем.

Х- коэффициент радиальной нагрузки; Х= 0,45

Y- коэффициент осевой нагрузки; У= 1,64 (табл.4)

Эквивалентная нагрузка: PЭ = (X · v · Prl + Y · Fа1) · Kб · KT

v – коэффициент вращения кольца; при вращающемся внутреннем кольце подшипника v =1,0;

Kб - коэффициент безопасности; для редукторов Kб=1,3[1, табл. 9.19];

КT = температурный коэффициент. При температуре подшипника менее 100 С0 КT =1,0.

PЭ =(1.0,45. 2256+1,64.902,6 )1,3.1=3318Н.

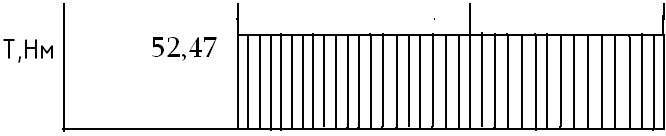

Расчетная долговечность подшипника в часах:

Lh = 106(С/Рэ)3/60n1,

где n 1- частота вращения ведущего вала ;

С- динамическая грузоподъемность подшипника№7206, Кн.

Полученная долговечность а больше требуемой по ГОСТ 16162-85, которая для зубчатых редукторов составляет 10000 часов, поэтому принятые подшипники № 7206 подходят для ведущего вала редуктора.