- •Необходимое оборудование, инструменты, материалы

- •Основные положения

- •Методика проведения работ

- •Методика проведения работ

- •Лабораторная работа №3

- •Необходимое оборудование, инструменты, материалы

- •Основные положения

- •Методика проведения работ

- •Методика проведения работ

- •Лабораторная работа №6

- •Оборудование, инструменты, материалы

- •Основные положения

- •Методика проведения работ

- •Лабораторная работа №7

- •Общие положения

- •Методика проведения работы

- •Лабораторная работа №8

- •Общие положения

- •Методика проведения работы

- •Приложение 1

- •Приложение 2

- •Приложение 3

- •Приложение 5.1

- •Приложение 5.2

- •Приложение 6

- •Приложение 8

Необходимое оборудование, инструменты, материалы

1. Верстак.

2. Призмы для установки коленчатого вала.

3. Микрометр с измерительным интервалом 50 ... 75 мм.

Основные положения

Важной задачей ремонтного производства является выявление действительных износов и определение дефектов деталей машин, в частности, для двигателя – его коленчатого вала, который при работе воспринимает значительные динамические нагрузки.

Наиболее часто встречающимися дефектами являются: 1) износ шатунных и коренных шеек; 2) прогиб оси вращения вала.

Величина износа шеек коленчатого вала зависит от многих причин: нагрузки на двигатель, качества топлива и смазки, режимов и условий эксплуатации, степени изношенности цилиндров двигателя и ряда других причин. Обычно наиболее интенсивно изнашиваются шатунные шейки, которые и определяют срок службы коленчатого вала.

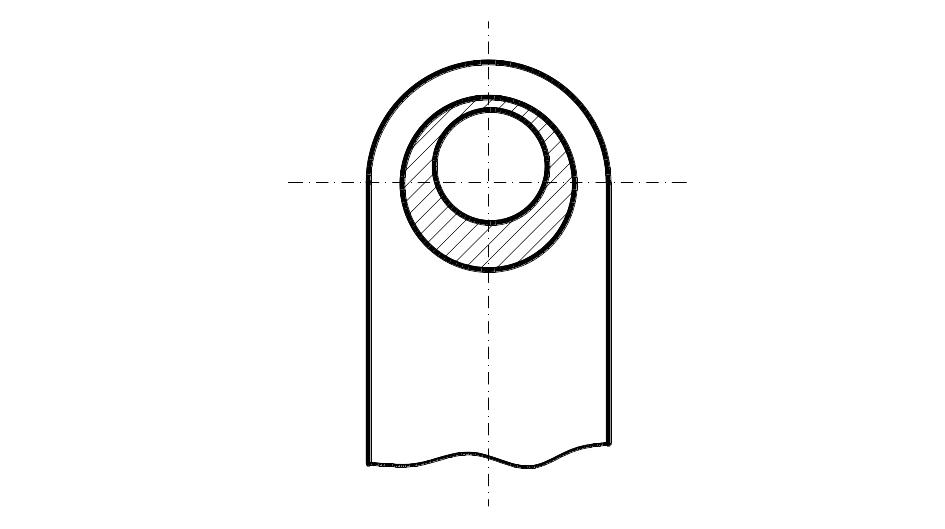

Неравномерный износ шатунных шеек по окружности вызывается неравномерностью нагрузки во время работы двигателя. Шатун при вращении вала нагружается центробежными и другими силами, которые стремятся либо оторвать его от вала, либо прижать к шейке, что обуславливает износ последней. Кроме инерционных нагрузок, шатунные шейки воспринимают значительные силы от давления газов в цилиндрах, которые также приводят к износу. Типичный характер износа шеек коленчатых валов по окружности – в виде овала (см. рис. 1, а).

Кроме неравномерного износа по сечению в шатунных шейках наблюдается неравномерный износ и вдоль оси, что проявляется в виде конусности или бочкообразности и зависит, как правило, от конструктивных особенностей двигателей, например, расположением масляных каналов. Так, на рис. 1, б показано наклонное расположение масляного канала, при котором неизбежен конусообразный износ шатунной шейки, так как правая по рисунку половина шейки смазывается маслом лучше, чем левая. При другом наклоне масляного канала - наоборот.

а) б)

Рисунок 3.1 – Характерный износ шатунных шеек коленчатого вала

(а – окружной; б – осевой)

Для увеличения ресурса современных коленчатых валов в их щёках предусматривают специальные объёмы - грязеуловители, закрываемые пробками, а масло к поверхностям шеек поступает через радиальные отверстия.

Коренные шейки изнашиваются также односторонне и по тем же причинам, что и шатунные. В этом случае центробежная нагрузка создаётся на стороне, обращенной к ближайшему колену. Характерным в износе коренных шеек является наличие неизношенного кольцевого пояса от масляной канавки во вкладышах. По длине коренные шейки изнашиваются почти равномерно. Конусность здесь наблюдается редко.

Коренные шейки обычно изнашиваются медленнее шатунных. Но их износ оказывает более существенное влияние на работу других деталей мотора, поскольку приводит к нарушению соосности опор и вызывает деформацию самого коленчатого вала.

Прогиб коленчатого вала может иметь место при несоблюдении технологии на заводе–изготовителе или при ремонте, а именно, возникновения дополнительных усилий из–за неправильной сборки подшипников, а также по аварийным причинам. Прогиб коленчатого вала приводит к нарушению перпендикулярности оси вала к осям цилиндров двигателя, вследствие чего ухудшаются условия смазки последних. Величина прогиба вала может превысить толщину масляной плёнки, создавая граничное и сухое трение. Это приводит к прогрессирующему износу как опорных шеек, так и цилиндров.

К числу других дефектов коленчатых валов относятся: смятие резьбы храповика, износ отверстий во фланце под болты крепления маховика, износ отверстия под шарикоподшипник ведущего вала коробки передач, биение фланца маховика.

Заготовки коленчатых валов ДВС изготавливают из высокопрочного чугуна, например, марки ВЧ-50 методом литья или из средне- и высокоуглеродистых конструкционных и легированных сталей, например, марок 45, 50, 50Г, 50ХФА и др. методом штамповки. Перед финишными операциями механической обработки (шлифовкой и полировкой) шейки коленчатых валов закаливают токами высокой частоты (ТВЧ) до твёрдости HRC 52 ... 62.

На ремонтных заводах применяются следующие варианты технологического процесса восстановления коленчатых валов:

1) шлифовка и полировка шеек под ремонтные размеры;

2) наплавка под флюсом с последующей обработкой под номинальный размер, где применяются три варианта:

наплавка проволокой ПП–30ХГСА под флюсом АН–348А с последующей нормализацией, токарной обработкой, закалкой шеек ТВЧ, шлифованием, полированием;

наплавка высокоуглеродистой пружинной проволокой II класса под флюсом АН–348А с последующим высокотемпературным отпуском, токарной обработкой, закалкой ТВЧ, шлифованием, полированием;

наплавка высокоуглеродистой пружинной проволокой II класса под легирующим флюсом с последующим черновым и чистовым шлифованием и полированием (термическая обработка по этой технологии не предусмотрена, так как твёрдость шеек после наплавки в результате самозакалки достигает HRC 56 ... 62).