- •Реферат

- •1. Описание работы оборудования прокатного отделения

- •Основным параметром листовых станов является длина бочки валка, мм, которая определяет наибольшую ширину прокатываемых на стане листов или полос.

- •1.1 Технологический процесс изготовления продукции на плющильном стане 2x2/144

- •2.3 Аналитический обзор видов износа(классификация основных видов изнашивания)

- •2.4 Анализ условия работы, надежности и долговечности некоторых элементов оборудования плющильного стана 2 2/144

- •2.5 Технологический процесс напыления газопламенным способом.

- •2.5.2 Подготовка поверхности

- •2.5.3 Нанесение покрытий

- •2.5.4 Термическая обработка

- •2.5.5 Механическая обработка

- •2.5.6 Контроль качества напыленных покрытий

- •2.6.2 Оборудование для нанесения покрытий на деталь

- •2.6.3 Оборудование для обработки покрытия

- •Принимается

- •3.3 Оценка прочности валов редуктора нажимного механизма

- •4.2.2 Освещение

- •4.2.3 Обеспечение санитарно – бытовыми помещениями

- •4.2.4 Питьевой режим

- •4.2.5 Мероприятия по борьбе с шумом

- •4.3 Обеспечение противопожарной безопасности

- •4.4 Охрана окружающей среды

- •4.5 Предупреждение и ликвидация чрезвычайных ситуаций

- •5.3 Расчет изменения текущих затрат (себестоимости) продукции в результате мероприятий

- •Заключение

- •Список использованных источников

2.4 Анализ условия работы, надежности и долговечности некоторых элементов оборудования плющильного стана 2 2/144

Детали оборудования прокатных цехов работают в исключительно тяжелых условиях. В процессе эксплуатации они испытывают самые разнообразные нагрузки, в результате которых детали и узлы теряют способность выполнять служебные функции. Здесь можно отметить знакопеременные динамические нагрузки, явления термической усталости, интенсивный абразивный износ, воздействие коррозионно-активной среды и т.д.

Механические нагрузки вызывают нарушение требуемой прочности материала деталей, вследствие явлений усталости.

Химические процессы влияют на материал деталей, вызывая различные виды коррозии, снижающей качество рабочих поверхностей и требуемую прочность материала деталей.

Термические процессы, особенно чередование нагрева и охлаждения, облегчают образование разрушающих напряжений в материале деталей и вызывают тепловой износ, заключающийся в появлении трещин разгара, поверхностной окалины и короблении, а также в изменении структуры и физико-механических свойств материала деталей.

Среди видов износа, которым подвергается оборудование стана 2*2/144 можно выделить следующие: механический износ, молекулярный износ, усталостный износ, тепловой износ, химический износ.

В чистом виде ни один из этих видов износа не встречается. Каждому виду износа в той или иной мере сопутствуют другие процессы.

На плющильном стане 2 2/144 наиболее интенсивному износу подвержены те детали, поверхности которых непосредственно соприкасаются с раскатом и работают в условиях переменных нагрузок и температур. К этим деталям относятся прокатные валки и шайбы. Прокатные валки работают в условиях переменных нагрузок, когда в момент подачи раската в клеть происходит удар металла по валкам, что приводит к микроразрушениям.

Наличие переменных нагрузок приводит к возникновению в материале валков усталостных трещин и перенаклепа. В результате теплового износа на поверхности валков образуются сетки разгара. Появление на поверхности валков этих видов разрушений делает невозможным дальнейшее их применение. Установка же новых валков нецелесообразна, так как связана с большими затратами, поэтому в связи с этим применяется технология восстановления валков газопламенном способом.

2.5 Технологический процесс напыления газопламенным способом.

Проведенный в первом разделе анализ существующих способов повышения эксплуатационной надежности деталей механического оборудования показал, что для повышения износостойкости поверхности прокатных валков, необходимо применять газопламенное напыление. При этом напылению подвергать не всю поверхность детали, а только ту ее часть, которая находится в непосредственном контакте с прокатываемым металлом. В качестве наносимого материала дипломным проектом предлагается порошок самофлюсующегося твердого сплава (Ni-Cr-B-Si) марки ПГ-СР 3 [30].

Общую схему технологии напыления порошкового покрытия можно представить следующим образом (рисунок 23).

|

Подготовка порошка |

|

|

Подготовка поверхности |

|

|||

|

|

|

||||||

|

|

|

|

|||||

|

Нанесение покрытия |

|

||||||

|

|

|

|

|||||

|

Газопламенное напыление |

|

||||||

|

|

|

|

|||||

|

Термическая обработка |

|

||||||

|

|

|

|

|||||

|

Механическая обработка |

|

||||||

|

|

|

|

|||||

|

Контроль качества покрытий |

|

||||||

Рисунок 23 - Схема технологии нанесения порошкового покрытия

2.5.1Подготовка порошка

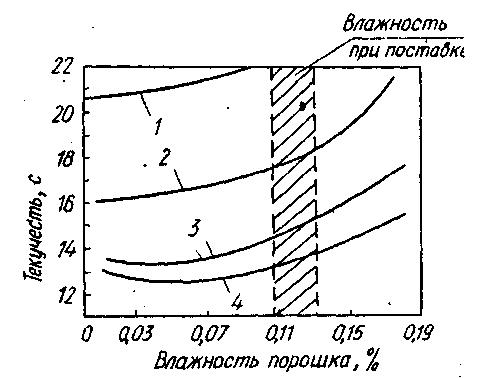

Порошки перед напылением в состоянии поставки и хранившиеся в открытой таре подвергают просушке (металлические — при 120-150°С, 2-3 ч; керамические — при 700-800°С, 4-5 ч), так как при этом улучшается текучесть порошкового материала (рисунок 24), что в свою очередь увеличивает производительность и коэффициент полезного действия процесса газотермического напыления, а в конечном итоге улучшает качество формируемого поверхностного слоя [31].

1-ПГ-10Н-01; 2-ПС-12НВК-01; 3-ПР-Н73Х16С5Р4; 4-ПГ-СР-З

Рисунок 2.2 - Зависимость текучести некоторых порошковых материалов от их влажности

Металлические порошки после просушки должны быть просеяны с целью удаления тонкой (менее 40 мкм) и крупной (более 100 мкм) фракций (если они поставлены вне указанного фракционного состава), очищены от всех посторонних примесей и, в случае наличия жировых загрязнений, обезжирены.

При использовании нестандартных порошков или их смесей целесообразно использовать для определения гранулометрического состава ситовый метод по ГОСТ 18318—73. Сущность метода заключается в просеивании пробы порошка через набор сит, взвешивании отдельной фракции и расчете их процентного содержания. Этот метод не распространяется на металлические порошки с чешуйчатой, иглообразной и дендритной формой частиц, а также на порошки с максимальным размером частиц менее 0,040 мкм. Для подготовки материалов применяют набор сит № 016, 01, 0,063 и 005 с размером ячеек 160, 100, 63 и 50 мкм (по ГОСТ 2138-84 и ГОСТ 3584-73).

Для каждого порошка ситовый анализ проводят не менее двух раз. Различие между результатами параллельных опытов по определению соответствующих фракций не должно превышать 3%. За характеристику принимают среднее арифметическое результатов параллельных определений.