- •Загальна характеристика виконавчих елементів

- •7.3 Електромагніти

- •Електромагнітні муфти

- •7.5 Виконавчі двигуни постійного струму

- •7.6.1.2 Двигуни з порожнистим немагнітним ротором

- •7.6.1.3 Двигуни з коротко замкненим ротором

- •7.6.2 Синхронні двигуни

- •7.7.2 Крокові двигуни з активним ротором

- •7.7.3 Моментні двигуни

- •Двигуни для мікропереміщень

Електромагнітні муфти

Передачу обертаючого моменту з ведучого вхідного валу (частіше всього валу приводного двигуна) на співвісний ведений вхідний вал (вал приводимого механізму, механічного навантаження) здійснюють за допомогою різноманітних муфт. Першою класифікаційною ознакою муфт служить їх керованість: керовані та некеровані; потім - рід керуючої енергії: з електричним, механічним та гідравлічним керуванням, далі - характер зв'язку вхідного і вихідного валів: із зв’язком через поле, з електромеханічним зв’язком (феропорошкові) і з механічним зв’язком (фрикційні). Ще однією ознакою є принцип управління.

Для швидкого включення, виключення та реверсу механізмів, а також для регулювання їх швидкості і обмеження переданого моменту застосовують різні керовані зчіпні муфти. До них відноситься велика група електромеханічних муфт, тобто муфт, в яких для передачі механічного моменту виконавчого механізму використовують електричний сигнал. Так як потужність цього сигналу менше такої, що розвивається на відомому валу, то електромеханічну муфту можна розглядати як підсилювач з коефіцієнтом підсилення по потужності.

У муфті-підсилювачі електричний сигнал управляє потужністю, що передається від ведучого вала відомому.

Керовані муфти за виглядом статичної характеристики - залежності швидкості обертання веденого вала від сигналу управління, поділяються на релейні і аналогові. Перші після подачі сигналу управління здійснюють жорстке зчеплення валів, а другі - гнучке, при якому швидкість веденого вала пов'язана плавною залежністю з керуючим сигналом. Гнучко зчеплення дозволяє в деяких системах управління обійтися без керованих виконавчих двигунів.

Приводи з керованими муфтами мають велику швидкодію через менший моменту інерції муфт в порівнянні з виконавчими двигунами.

Керовані електромеханічні муфти застосовують у регульованих приводах в діапазоні потужностей від кількох ват і до десятків мегават.

Розглянемо кілька типів електромеханічних муфт з електричним управлінням.

Фрикційні

муфти

(ФМ) призначені в основному для жорсткого

зчеплення валів. Гнучке з'єднання з їх

допомогою можливо тільки шляхом

імпульсного управління, при якому

частота обертання валу являє собою

функцію шпаруватості імпульсів напруги,

що подаються на затискачі обмотки.

Фрикційні муфти, або електромеханічні

муфти сухого тертя, з механічним зв'язком

(рис. 7.3) характеризуються великою

різноманітністю конструкцій і схем

управління.

Фрикційні

муфти

(ФМ) призначені в основному для жорсткого

зчеплення валів. Гнучке з'єднання з їх

допомогою можливо тільки шляхом

імпульсного управління, при якому

частота обертання валу являє собою

функцію шпаруватості імпульсів напруги,

що подаються на затискачі обмотки.

Фрикційні муфти, або електромеханічні

муфти сухого тертя, з механічним зв'язком

(рис. 7.3) характеризуються великою

різноманітністю конструкцій і схем

управління.

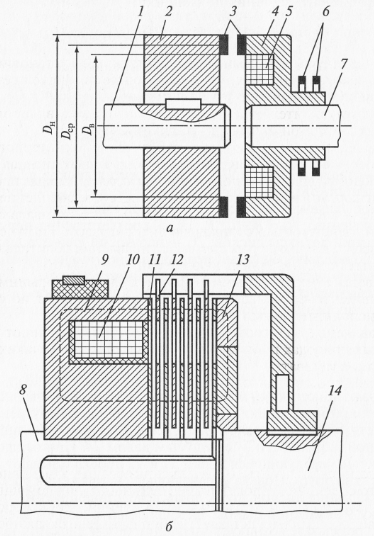

а - однодискової; б - багатодисковою;

1, 14 - ведений вал, 2, 4 - напівмуфти; 3, 11, 12 - фрикційні диски;

5, 10 - обмотка; 6 – контактні кільця; 7, 8 - провідний вал,

9 - сердечник, 13 - натискна шайба

Рисунок 7.3 – Конструктивні схеми фрикційних муфт

На рис. 7.3, а показано однодискова нереверсивна ФМ, що складається з двох циліндричних напівмуфт. На ведучому валу 7 жорстко посаджена полумуфта 4, що є сердечником і ярмом електромагніту. Його якорем служить полумуфта 2, яка зв’язана з відомим валом 1 ковзною посадкою і, отже, може переміщатися в осьовому напрямку. За допомогою кілець 6 і щіток на обмотку 5 подається керуюча напруга. Виникаюче тягове зусилля викликає притягання якоря (напівмуфти 2) до сердечника (напівмуфті 4) і щільне зчеплення фрикційних дисків 3 з матеріалів з високим коефіцієнтом тертя (сталь- сталь, чавун-чавун, бронза-бронза, чавун-бронза, сталь-феродо та ін. ), завдяки чому забезпечується якісне зчеплення валів.

Примітка. FЕRODO – назва старішої англійської фірми, що вперше почала вивчення и виробництво фрикційних засобів і деталей. Використовують високоякісний сірий чавун, не відкриваючи детального складу сплаву.

При знеструмленої обмотці якір відтягується від сердечника пружиною (на малюнку не показана).

Основна перевага однодискової ФМ - простота, однак зі зростанням обертаючого моменту, що передається, значно збільшуються її розміри. Протиріччя знімається шляхом додавання кількості дисків.

Одна з конструкцій багатодискових ФМ показана на рис. 7.3, б, де фрикційні диски 11 з'єднані шліцами внутрішнього колу з ведучим валом 8, а диски 12 з допомогою шліців на зовнішньому колі - з відомим валом 14. При відключеній обмотці 10 диски 11 і 12, що чергуються, прослизають один щодо одного. Подача керуючого напруги забезпечує притискання дисків один до одного внаслідок притягання до сердечника 9 нажимної шайби 13, що є якорем електромагніта. У результаті виникає зчеплення між дисками, необхідне для передачі заданого моменту.

З рис. 16.2, б, де штрихами умовно показана середня силова лінія верхньої половини ФМ, видно, що по відношенню до нажимної шайби 13 фрикційні диски представляють собою магнітні шунти, за якими замикаються потоки розсіяння, що ослабляють силу тяжіння. Щоб магнітне опір в радіальному напрямку був значно більше, ніж в осьовому, в дисках зроблені вирізи, що призводять до утворення вузьких перемичок, що легко насичуються. Таким прийомом вдається обмежити потік розсіяння через кожен диск в середньому до 2 ... 4%.

Обмотку ФМ звичайно підключають до постійної напруги (або змінної через вбудований випрямляч), щоб використовувати переваги електромагнітів постійного струму.

Сталий режим в приводах з електромагнітними муфтами настає після закінчення перехідних процесів не тільки у муфті, але і в двигуні, і веденому механізмі. Тому перехідні процеси розглядають не власне в муфті, а в системі двигун-муфта- механізм навантаження.

Ферропорошковие муфти (ФПМ) призначені в основному для гнучкого зчеплення валів, хоча можуть застосовуватися і для жорсткого зчеплення.

Конструктивна відміна ферропорошкових муфт з сухим або рідким наповнювачем і електромагнітним керуванням від розглянутих раніше фрикційних муфт (ФМ) з таким же управлінням полягає в тому, що, по-перше, полумуфта на відомому валу посаджена жорстко і, по-друге, незмінний тому повітряний робочий зазор заповнений магнітодіелектриком. Останній являє собою або суміш феромагнітного порошку (сталі, легованої хромом або нікелем; карбонільного заліза; пермаллоя та ін.) з сухим діелектриком (колоїдним графітом, тальком, тонкодисперсним склом і т.д.), званим роздільником, що служить для запобігання грудкування та істотного зменшення зношування муфти при високих температурах, або суспензію феромагнітного порошку (найчастіше карбонільного заліза) у рідкому діелектрику (зазвичай кремнийорганической або мінеральному маслі), що оберігає порошок від окислення і грудкування.

Такі

наповнювачі-магнітодіелектрикі мають

властивість тиксотропії, тобто здатність

ставати драглистими, тобто збільшувати

густину аж до затвердіння в міру посилення

магнітного поля, а при знятті його

повертатися в початковий стан. Орієнтуючись

вздовж силових ліній поля, феромагнітні

частинки утворюють ланцюжки - зв'язки,

зчіплюють провідну і відому поверхні.

Провідна поверхня, захоплюючи ведену,

приводить її в рух.

Такі

наповнювачі-магнітодіелектрикі мають

властивість тиксотропії, тобто здатність

ставати драглистими, тобто збільшувати

густину аж до затвердіння в міру посилення

магнітного поля, а при знятті його

повертатися в початковий стан. Орієнтуючись

вздовж силових ліній поля, феромагнітні

частинки утворюють ланцюжки - зв'язки,

зчіплюють провідну і відому поверхні.

Провідна поверхня, захоплюючи ведену,

приводить її в рух.

Рисунок 7.4 – Схема циліндричної порошкової муфти

На рис. 7.4 показана схема циліндричної ФПМ з двома концентричними поверхнями 10 і 9. Кільцевий простір між ними заповнений порошкової сумішшю 8. На внутрішній - провідній напівмуфті розташована обмотка збудження 7, виведена на контактні кільця 2, до яких притискаються щітки 4. Кришки 5 і 14, виготовлені з немагнітного матеріалу, дозволяють направити велику частину магнітного потоку через порошковий шар, зменшивши потік розсіювання, і знизити масу веденої напівмуфти.

ФПМ мають важливу перевагу в порівнянні з ФМ, так як в них здійснюється гнучке зчеплення валів: магнітні зв'язки, що утворилися при даному струмі, витримують певний граничний момент опору Мс; якщо реальний момент опору перевищує граничний Мс, ці зв'язки руйнуються, муфта починає прослизати, потім зв'язки знову відновлюються і рвуться й т . д. Через такий імпульсний вплив частоти обертання ведучого n1 і веденого n2 валів нерівні, і останній обертається з ковзанням

s = (n1 - n2) / n1 ,

відмінним від нуля. Таким чином, при гнучкому зчепленні валів n2 < n1. Прослизання обмежує момент М, що передається, аж до зупинки веденого вала (s = 1) при значному перевищенні Мс над М.

Муфти ковзання (МС) призначені в основному для гнучкого зчеплення валів і регулювання частоти обертання веденого валу при нерегульованому приводному двигуні. Їх називають також асінхронними індукційним муфтами зі зв'язком через поле з електромагнітним управлінням.

З усього конструктивного і функціонального різноманіття МС розглянемо широко поширені муфти індукторного типу з масивним якорем як найбільш прості у виготовленні і експлуатації.

Рисунок 7.5 – Індукторна муфта ковзання

На рис. 7.5 показана схема муфти індукторного типу з ковзаючими струмознимальними контактами, основними частинами якої є якір 4 і індуктор 6. Між двома рядами зубців 3 муфти розміщений кільцева обмотка 5, живлення до якої підводиться за допомогою кілець 2. Таку конструкцію називають одноіменнополюсною, тому що зубці кожного рада мають однакову полярність.

Індуктор за допомогою шліців з'єднується з ведучим валом 1, а якір посаджений на відомому валу 7. При обертанні індуктора внаслідок механічного переміщення електромагнітів виникає обертове магнітне поле. Взаємодія вихрових струмів, що наводяться при цьому в якорі, з обертовим магнітним полем рухає якір у бік обертання індуктора.

Виділимо на внутрішній поверхні якоря контури, що відповідаєть контурам зубців полюсів N та S. При обертанні індуктора потокозчеплення з виділеними контурами зменшуються і відповідно до закону електромагнітної індукції в якорі наводяться вихрові струми. Згідно з принципом Ленца їх спрямування повинні бути такими, щоб створюваний ними магнітний потік був спрямований згідно з магнітним потоком обмотки, а механічні сили від взаємодії останнього з вихровими струмами викликали рух якоря за індуктором. Можна сказати, що на внутрішній поверхні якоря проти кожного полюса N індуктора виникає полюс S, а проти полюса S індуктора - полюс N на якорі. Взаємне тяжіння цих полюсів протилежних полярностей змушує ведений вал обертатися у бік ведучого.

Найважливіші гідності МС - простота конструкції і управління, низька вартість, відсутність деталей, що зношуються, що обумовлює підвищений експлуатаційний ресурс. Крім зазначених раніше гнучкого зчеплення і плавного регулювання частоти обертання в різноманітних конструктивних виконаннях МС забезпечуються обмеження обертаючого моменту, регулювання гальмівного зусилля за будь-яким законом, запобігання електроприводу від поломок, пуск приводного двигуна вхолосту і з моментом опору, що перевищує пусковий момент. Основними недоліками МС є значні розміри, маса і втрати енергії при тривалій роботі з великими s (потужність втрат пропорційна ковзанню).