- •Конспект лекций по сварке доцента каф. 104 Варухи н. А.

- •1Введение

- •1.1Краткие сведения из истории сварки.

- •1.2Классификация сварки.

- •Определение сварки по госТу.

- •Определение пайки по госТу.

- •2Процессы нагрева при сварке.

- •2.1Общие сведения о нагреве при сварке и источниках нагрева.

- •2.2Пламя газовой горелки.

- •2.3Электрическая дуга.

- •2.4Струя плазменной горелки.

- •2.5Электронный луч.

- •2.6Луч лазера.

- •2.7Трение как источник тепла при нагреве.

- •2.8Джоулево тепло при сварке.

- •2.9Основные законы, используемые для определения температуры при сварке.

- •3Виды сварки термического класса

- •3.1Дуговая сварка (дс).

- •3.1.1Классификация дуговой сварки.

- •3.1.2Дуга как источник нагрева при дс.

- •3.1.3Вольтамперная характеристика дуги (вахд).

- •3.1.4Источники питания (ип) для дуговой сварки.

- •3.1.5Требования к ип

- •3.1.6Источники питания переменного тока для рдс (сварочные трансформаторы).

- •Сварочный трансформатор с магнитным шунтом.

- •Сварочный трансформатор с подвижными вторичными обмотками.

- •3.1.7Источники постоянного тока для дуговой сварки.

- •3.2Дуговая сварка в среде защитных газов

- •3.2.1Виды газовой защиты

- •Защитные свойства различных газов

- •3.2.2Электродные сварочные материалы

- •3.2.3Cварка в инертных газах

- •Основные параметры аргонодуговой сварки

- •Достоинства и недостатки аргонодуговой сварки

- •Область применения аргонодуговой сварки

- •Дуговая сварка в среде гелия

- •3.2.4Сварка в активных газах Дуговая сварка в среде углекислого газа

- •3.2.5Атомно-водородная сварка

- •3.3Плазменная сварка Сущность плазменной сварки, схема плазмотрона

- •Область применения плазмотронов, достоинства и недостатки плазменной сварки

- •3.4Электрошлаковая сварка

- •3.4.1Параметры режима электрошлаковой сварки

- •3.4.2Оборудование для электрошлаковой сварки

- •3.4.3Достоинства электрошлаковой сварки

- •3.4.4Недостатки электрошлаковой сварки

- •3.4.5Область применения электрошлаковой сварки

- •3.5Электронно-лучевая сварка

- •3.5.1Оборудование для электронно-лучевой сварки

- •3.5.2Достоинства электронно-лучевой сварки

- •3.5.3Недостатки электронно-лучевой сварки

- •3.6Лазерная сварка

- •3.6.1Свойства лазерного излучения

- •3.6.2Сварочные установки с твердотельным лазером

- •3.6.3Сварочные установки с газовым лазером

- •3.6.4Достоинства и недостатки лазерной сварки

- •3.6.5Область применения лазерной сварки и резки

- •4Ермомеханический класс

- •4.1Контактная сварка

- •4.2Контактная точечная сварка

- •4.2.1Основные параметры режима точечной сварки

- •4.2.2Влияние основных параметров режима точечной сварки на прочность сварной точки

- •4.2.3Шунтирование тока

- •4.2.4Разновидности точечной сварки

- •4.2.5Оборудование для точечной сварки

- •4.2.6Низкочастотные машины

- •4.2.7Конденсаторные машины для точечной сварки

- •4.2.8Клеесварные соединения

- •4.3Kонтактная шовная сварка

- •4.3.1Требования к конструированию узлов и деталей под контактную точечную и шовную сварку

- •4.3.2Особенности точечной и шовной сварки отдельных металлов и сплавов

- •4.4Контактная стыковая сварка

- •4.4.1Стыковая сварка сопротивлением

- •4.4.2Стыковая сварка оплавлением

- •4.4.3Машины для стыковой сварки

- •4.4.4Проектирование узлов и деталей под стыковую сварку

- •4.4.5Конструкция и проектирование оснастки

- •4.5Диффузионная сварка

- •4.5.1Технологические особенности диффузионной сварки.

- •4.5.2Защитные среды при диффузионной сварке

- •4.5.3Особенности диффузионной сварки различных материалов

- •4.5.4Оборудование для диффузионной сварки

- •4.6Индукционно-прессовая сварка

- •5Механические виды сварки

- •5.1Холодная сварка.

- •5.2Сварка трением.

- •5.3Ультразвуковая сварка.

- •5.2. Схема установки для сварки ультразвуком: 1 – магнитострикционный преобразователь; 2 – волновод; 2 – наконечники; 4 – свариваемые детали.

- •5.4Сварка взрывом.

- •5.5Магнитоимпульсная сварка.

- •6.1Сущность процесса пайки металлов

- •6.2Припои для пайки.

- •6.3Способы пайки.

- •6.3.1Способы по формированию паяного шва. Капиллярная пайка готовым припоем.

- •Контактно - реактивная пайка.

- •Диффузная пайка.

- •Реактивно-флюсовая пайка.

- •Композиционная пайка.

- •Прессовая пайка.

- •Некапиллярная пайка

- •6.3.2Способы пайки по устранению окисной пленки Флюсовая пайка

- •Безфлюсовая пайка

- •Абразивная пайка

- •6.3.3Способы пайки по нагреву Пайка в печах

- •Пайка в соляных электрических печах-ваннах.

- •Пайка погружением в расплавленные припои.

- •Газопламенная пайка.

- •Пайка индукционная.

- •Электродуговая пайка.

- •Пайка световым и инфракрасным лучами.

- •Пайка лучом лазера.

- •Пайка электронным лучом

- •Пайка паяльником.

- •Электролитная пайка

- •Экзотермическая пайка

- •7Контроль качества сварных соединений

- •7.1Методы контроля и управления качеством сварных соединений.

- •7.1.1Факторы качества сварных соединений.

- •7.1.2Типы и виды дефектов.

- •7.1.3Классификация методов контроля.

- •7.2Физические методы неразрушающего контроля.

- •7.2.1Радиационные методы контроля. Физические основы и классификация методов.

- •7.2.2Радиографические методы контроля.

- •7.2.3Радиоскопические методы контроля.

- •7.2.4Радиометрические методы контроля.

- •7.3Ультразвуковые методы контроля.

- •7.3.1Физические основы и классификация методов.

- •7.3.2Особенности ультразвукового контроля сварных соединений.

- •7.4Магнитные и электромагнитные методы контроля.

- •7.4.1Физические основы и классификация методов.

- •7.4.2Магнитные методы контроля.

- •7.5Капиллярные методы контроля.

- •7.6Методы контроля сварных соединений течеисканием.

- •7.7Статистические методы управления качеством сварки.

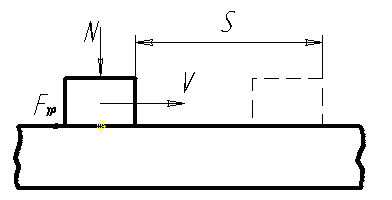

2.7Трение как источник тепла при нагреве.

При трении одного тела о другое в поверхностном слое на границе их раздела выделяется тепло. Это тепло при некоторых условиях может быть достаточным для значительного нагрева и сварки.

Пусть

верхнее тело 1 прижато к телу 2 силой N

и перемещается со скоростью V

(рис.11). Для перемещения тела на величину

S необходимо затратить

работу

![]() ,

где

,

где

![]() –

коэффициент трения, а

–

коэффициент трения, а

![]() –

время перемещения.

–

время перемещения.

Рис. 2.11. Схема, иллюстрирующая выделение тепловой мощности при трении.

Эта работа превращается в тепло Q. Тепловая мощность, развиваемая при движении:

;

(4)

;

(4)

При трении практически все тепло идет в металл, поэтому:

![]() ,

а

,

а

![]() .

.

Плотность теплового потока:

,

(5)

,

(5)

где:

![]() –

удельное давление (нормальное) на

поверхности трения.

–

удельное давление (нормальное) на

поверхности трения.

Наиболее легко реализовать сварку трением, используя вращение. В этом случае на скорость перемещения и выделение тепла в каждой точке влияет удаление точки от оси вращения. Вследствие теплопроводности выделившееся тепло распространяется по детали.

Если предположить, что тепло распределяется равномерно по стыку, то:

![]() ,

(6)

,

(6)

где: B– постоянный коэффициент;

n– число оборотов одной детали относительно другой.

При реально применяемых Ро, n, f плотность теплового потока qF достигает примерно 400 Вт/см2. Такой концентрации энергии достаточно для высокопроизводительного нагрева металла до температуры (0,7…0,8)ТПЛ, при которой происходит сваривание.

Следует отметить, что при воздействии на детали ультразвуковых колебаний в результате микроперемещений и трения также выделяется тепло и происходит нагрев соприкасающихся поверхностей. Однако при этом наблюдается более сложное взаимодействие соседних кристаллов (их дробление, появление микротоков и др.). При достаточной мощности ультразвуковых колебаний можно сварить некоторые металлы. Температура нагрева, удельный тепловой поток здесь меньше, чем при сварке трением.

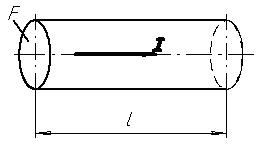

2.8Джоулево тепло при сварке.

При пропускании тока в проводнике (рис.2.12) выделяется тепло, определяемое законом Джоуля-Ленца:

![]() .

(7)

.

(7)

Полная тепловая мощность:

![]() ,

(8)

,

(8)

где I– ток, проходящий по проводнику;

R– сопротивление проводника.

Рис. 2.12. Проводник с током.

Так

как все тепло выделяется в проводнике

и практически расходуется на его нагрев,

то

![]() и

и

![]() .

.

Тепло выделяется в каждой точке объема металла, т.е. имеем объемно распределенный источник нагрева. Найдем объемную плотность энергии:

,

(9)

,

(9)

где: – длина проводника;

![]() –

поперечное сечение;

–

поперечное сечение;

![]() –

удельное электрическое сопротивление;

–

удельное электрическое сопротивление;

![]() –

плотность тока в проводнике.

–

плотность тока в проводнике.

Известно, что зависит от температуры Т:

![]() ,

(10)

,

(10)

где:

![]() –

удельное сопротивление при

–

удельное сопротивление при

![]() ;

;

– температурный коэффициент электрического сопротивления.

При сварке температура достигает значительной величины, поэтому изменяется в широких пределах (см. табл. 2.4).

Таблица 2.4.

Удельное электрическое сопротивление |

Материал |

|||

Сталь 10 |

Нержавеющая сталь |

Медь |

Д16Т |

|

, Ом/см |

15 |

70 10-6 |

1,75 10-6 |

5,8 10-6 |

, Ом/см |

110 10-6 |

120 10-6 |

5,75 10-6 |

– |

Если в каком-либо объеме проводника температура повысится, то в этом объеме будет повышенное выделение тепла за счет увеличения .

Джоулево тепло широко используют в сварочной технике. Применяя значительные плотности тока, можно при необходимости очень быстро (за тысячные доли секунды) нагреть металл до расплавления и осуществить сварку.

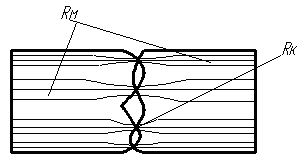

При сварке, как правило, имеется граница раздела между проводниками, которая несколько изменяет процессы выделения тепла. Граница раздела изменяет распределение тока. Из-за несовершенства контакта и наличия неровностей на поверхностях линии тока будут сужаться в определенных зонах (рис. 2.13.).

Рис. 2.13. Характер распределения линий тока при наличии границы раздела.

Сужение линий тока условно выражают введением дополнительного контактного сопротивления RК.

Тогда:

![]() ,

,

где:

![]() –

сопротивление материала;

–

сопротивление материала;

![]() –

полное сопротивление деталей.

–

полное сопротивление деталей.

Следует отметить, что граница раздела не имеет существенного значения, если действует значительное сжимающее усилие (точечная или роликовая сварка, стыковая сварка с предварительным сжатием). В данном случае выступы очень быстро сминаются и линии тока равномерно распределяются по границе раздела. Основное тепло выделяется при этом в самом металле:

![]() .

(11)

.

(11)

Второе слагаемое в балансе тепла составляет всего (5…10)%.

Значительную роль граница играет в случае, если сжимающее усилие отсутствует (стыковая сварка с предварительным оплавлением и др.). Тогда выступы и сужение линий тока сохраняются в течение всего процесса нагревания, и на границе раздела выделяется до 30% всего тепла, а в металле около 70%.

Джоулево тепло используют также при электрошлаковой сварке, когда ток пропускают через расплавленный электропроводный шлак, имеющий сопротивление RШ. В шлаке выделяется тепло:

![]() .

.

Температура шлака доводится до (1800…2200)оС (при сварке сталей). При такой температуре основной и присадочный металлы расплавляются и свариваются.

При индукционном нагреве с помощью тока высокой частоты (ТВЧ) (рис. 2.14.) в каждом замкнутом контуре проводника индуктируется ЭДС и по контуру проходит ток. Вследствие эффекта вытеснения ток главным образом проходит в поверхностном слое:

.

(12)

.

(12)

Здесь: – удельное электросопротивление;

– частота тока;

– магнитная проницаемость;

![]() –

глубина

поверхностного слоя, где выделяется

90% всего тепла.

–

глубина

поверхностного слоя, где выделяется

90% всего тепла.

Рис. 2.14. Схема нагрева образца с помощью ТВЧ:

1 – источник ТВЧ; 2 – индуктор;

3 – нагреваемая заготовка.

Величина , мм, приведена в табл. 2.5.

Табл. 2.5.

Глубина поверхностного слоя |

Материал |

||

Низкоуглеродистая сталь при Т=20оС |

Низкоуглеродистая сталь при Т=800оС |

Медь |

|

при

|

0,2 |

6,5 |

0,67 |

при

|

0,02 |

0,65 |

0,067 |

Из таблицы видно, что величина незначительна, т.е. можно считать, что нагрев ТВЧ – поверхностный. Глубинные слои металла нагреваются благодаря теплопроводности. Поэтому нагрев идет значительно медленнее, чем при обычном прохождении тока через металл.

Потери

тепла на нагрев индуктора и в окружающую

среду составляют около половины всей

мощности, поэтому

![]() .

.