- •Конспект лекций по сварке доцента каф. 104 Варухи н. А.

- •1Введение

- •1.1Краткие сведения из истории сварки.

- •1.2Классификация сварки.

- •Определение сварки по госТу.

- •Определение пайки по госТу.

- •2Процессы нагрева при сварке.

- •2.1Общие сведения о нагреве при сварке и источниках нагрева.

- •2.2Пламя газовой горелки.

- •2.3Электрическая дуга.

- •2.4Струя плазменной горелки.

- •2.5Электронный луч.

- •2.6Луч лазера.

- •2.7Трение как источник тепла при нагреве.

- •2.8Джоулево тепло при сварке.

- •2.9Основные законы, используемые для определения температуры при сварке.

- •3Виды сварки термического класса

- •3.1Дуговая сварка (дс).

- •3.1.1Классификация дуговой сварки.

- •3.1.2Дуга как источник нагрева при дс.

- •3.1.3Вольтамперная характеристика дуги (вахд).

- •3.1.4Источники питания (ип) для дуговой сварки.

- •3.1.5Требования к ип

- •3.1.6Источники питания переменного тока для рдс (сварочные трансформаторы).

- •Сварочный трансформатор с магнитным шунтом.

- •Сварочный трансформатор с подвижными вторичными обмотками.

- •3.1.7Источники постоянного тока для дуговой сварки.

- •3.2Дуговая сварка в среде защитных газов

- •3.2.1Виды газовой защиты

- •Защитные свойства различных газов

- •3.2.2Электродные сварочные материалы

- •3.2.3Cварка в инертных газах

- •Основные параметры аргонодуговой сварки

- •Достоинства и недостатки аргонодуговой сварки

- •Область применения аргонодуговой сварки

- •Дуговая сварка в среде гелия

- •3.2.4Сварка в активных газах Дуговая сварка в среде углекислого газа

- •3.2.5Атомно-водородная сварка

- •3.3Плазменная сварка Сущность плазменной сварки, схема плазмотрона

- •Область применения плазмотронов, достоинства и недостатки плазменной сварки

- •3.4Электрошлаковая сварка

- •3.4.1Параметры режима электрошлаковой сварки

- •3.4.2Оборудование для электрошлаковой сварки

- •3.4.3Достоинства электрошлаковой сварки

- •3.4.4Недостатки электрошлаковой сварки

- •3.4.5Область применения электрошлаковой сварки

- •3.5Электронно-лучевая сварка

- •3.5.1Оборудование для электронно-лучевой сварки

- •3.5.2Достоинства электронно-лучевой сварки

- •3.5.3Недостатки электронно-лучевой сварки

- •3.6Лазерная сварка

- •3.6.1Свойства лазерного излучения

- •3.6.2Сварочные установки с твердотельным лазером

- •3.6.3Сварочные установки с газовым лазером

- •3.6.4Достоинства и недостатки лазерной сварки

- •3.6.5Область применения лазерной сварки и резки

- •4Ермомеханический класс

- •4.1Контактная сварка

- •4.2Контактная точечная сварка

- •4.2.1Основные параметры режима точечной сварки

- •4.2.2Влияние основных параметров режима точечной сварки на прочность сварной точки

- •4.2.3Шунтирование тока

- •4.2.4Разновидности точечной сварки

- •4.2.5Оборудование для точечной сварки

- •4.2.6Низкочастотные машины

- •4.2.7Конденсаторные машины для точечной сварки

- •4.2.8Клеесварные соединения

- •4.3Kонтактная шовная сварка

- •4.3.1Требования к конструированию узлов и деталей под контактную точечную и шовную сварку

- •4.3.2Особенности точечной и шовной сварки отдельных металлов и сплавов

- •4.4Контактная стыковая сварка

- •4.4.1Стыковая сварка сопротивлением

- •4.4.2Стыковая сварка оплавлением

- •4.4.3Машины для стыковой сварки

- •4.4.4Проектирование узлов и деталей под стыковую сварку

- •4.4.5Конструкция и проектирование оснастки

- •4.5Диффузионная сварка

- •4.5.1Технологические особенности диффузионной сварки.

- •4.5.2Защитные среды при диффузионной сварке

- •4.5.3Особенности диффузионной сварки различных материалов

- •4.5.4Оборудование для диффузионной сварки

- •4.6Индукционно-прессовая сварка

- •5Механические виды сварки

- •5.1Холодная сварка.

- •5.2Сварка трением.

- •5.3Ультразвуковая сварка.

- •5.2. Схема установки для сварки ультразвуком: 1 – магнитострикционный преобразователь; 2 – волновод; 2 – наконечники; 4 – свариваемые детали.

- •5.4Сварка взрывом.

- •5.5Магнитоимпульсная сварка.

- •6.1Сущность процесса пайки металлов

- •6.2Припои для пайки.

- •6.3Способы пайки.

- •6.3.1Способы по формированию паяного шва. Капиллярная пайка готовым припоем.

- •Контактно - реактивная пайка.

- •Диффузная пайка.

- •Реактивно-флюсовая пайка.

- •Композиционная пайка.

- •Прессовая пайка.

- •Некапиллярная пайка

- •6.3.2Способы пайки по устранению окисной пленки Флюсовая пайка

- •Безфлюсовая пайка

- •Абразивная пайка

- •6.3.3Способы пайки по нагреву Пайка в печах

- •Пайка в соляных электрических печах-ваннах.

- •Пайка погружением в расплавленные припои.

- •Газопламенная пайка.

- •Пайка индукционная.

- •Электродуговая пайка.

- •Пайка световым и инфракрасным лучами.

- •Пайка лучом лазера.

- •Пайка электронным лучом

- •Пайка паяльником.

- •Электролитная пайка

- •Экзотермическая пайка

- •7Контроль качества сварных соединений

- •7.1Методы контроля и управления качеством сварных соединений.

- •7.1.1Факторы качества сварных соединений.

- •7.1.2Типы и виды дефектов.

- •7.1.3Классификация методов контроля.

- •7.2Физические методы неразрушающего контроля.

- •7.2.1Радиационные методы контроля. Физические основы и классификация методов.

- •7.2.2Радиографические методы контроля.

- •7.2.3Радиоскопические методы контроля.

- •7.2.4Радиометрические методы контроля.

- •7.3Ультразвуковые методы контроля.

- •7.3.1Физические основы и классификация методов.

- •7.3.2Особенности ультразвукового контроля сварных соединений.

- •7.4Магнитные и электромагнитные методы контроля.

- •7.4.1Физические основы и классификация методов.

- •7.4.2Магнитные методы контроля.

- •7.5Капиллярные методы контроля.

- •7.6Методы контроля сварных соединений течеисканием.

- •7.7Статистические методы управления качеством сварки.

3.6.3Сварочные установки с газовым лазером

Для сварочных установок применяются в основном лазеры на углекислом газе (СО2-лазеры). В качестве активных частиц возбуждения, в углекислый газ добавляют гелий и азот.

Маломощные газовые лазеры выполняют в виде газоразрядных трубок с добавлением оптического резонатора из двух зеркал. Мощность газоразрядной трубки зависит от напряжения газового разряда, давления газа в трубке, длины трубки. Однако при повышении давления газа газовый разряд может перейти в дуговой, при повышении напряжения может возникнуть искровой или коронный разряд. При оптимальном для газового разряда напряжении и давлении газа с 1 метра газоразрядной трубки можно получить мощность примерно 50 Вт.

В то же время существует зависимость для концентрированных источников нагрева (электроннолучевая, плазменная, лазерная сварка): при сварке деталей толщиной 1 мм требуется мощность источника нагрева примерно 1 кВт.

Поэтому в мощных газовых лазерах с непрерывным излучением с целью существенного уменьшения размеров газоразрядной трубки или камеры требуется дополнительная накачка энергией рабочего газа с применением различных источников энергии (ТВЧ, потоков электронов, потоков ядерных частиц) и интенсивного охлаждения рабочего газа путем его прокачки через холодильник (в ряде случаев со сверхзвуковой скоростью).

В последние годы созданы газовые лазеры для сварки и термической резки с дополнительной накачкой энергией потоком электронов или высокочастотным электромагнитным полем и продольной или поперечной прокачкой рабочего газа для охлаждения, работающие в непрерывном или высокочастотном режиме лазерного излучения и имеющие мощность: 1, 2, 4, 10, 20, 40 и 100 кВт. Таким образом, максимальная толщина деталей при сварке или термической резке - 100 мм.

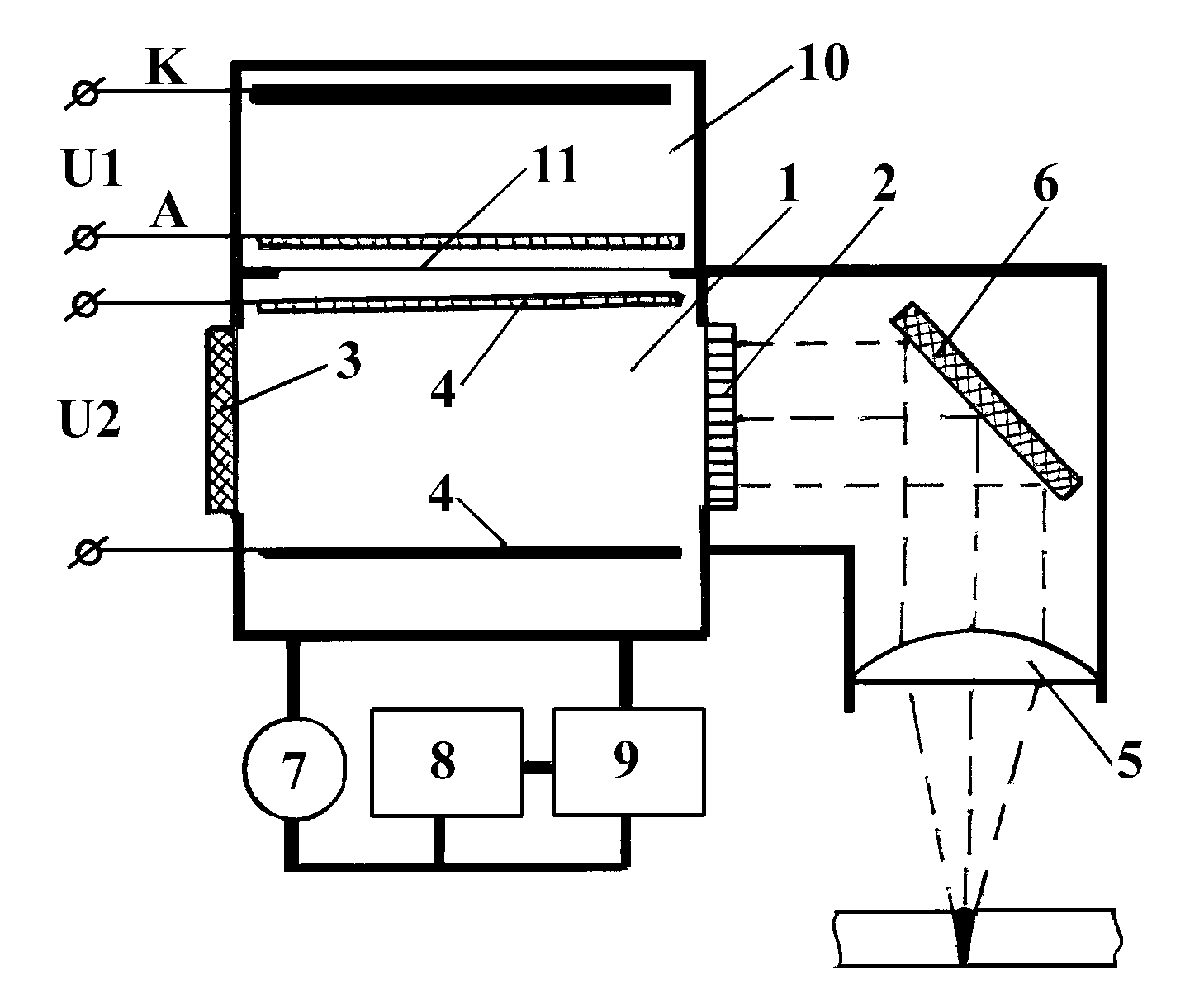

На рис. 9.3 показана одна из возможных схем сварочной установки с газовым лазером на СО2 с дополнительной накачкой энергией рабочего газа с помощью электронно-лучевой пушки.

Вакуумная полость электронно-лучевой пушки отделена от газоразрядной камеры тонкой мембраной 11, через которую поток электронов из пушки проникает в газоразрядную камеру. Ускоряющее напряжение пушки U кВт.

В системе охлаждения установлен регенератор 8, для восстановления (регенерации) газовой среды в газоразрядной камере в связи с тем, что атомы азота соединяются с кислородом, который образуется вследствие частичной диссоциации СО2 при газовом разряде. Образование нитридов уменьшает в газовой среде число атомов азота, которые являются частицами возбуждения, поэтому без регенерации оптимального состава рабочего газа мощность газового лазера на СО2 быстро падает.

Рис 9.3. Схема сварочной установки с газовым лазером на СО2:

1 - газоразрядная камера; 2, 3 - зеркала оптического резонатора; 4 - газоразрядные электроды; 5 - фокусирующее устройство; 6 - зеркало; 7 - насос; 8 - регенератор; 9 - холодильник газа; 10 - электронно-лучевая пушка; 11 - мембрана

3.6.4Достоинства и недостатки лазерной сварки

Высокая плотность энергии светового излучения лазера позволяет сваривать сварные швы с глубоким проплавлением и с малой зоной термического влияния (кинжальные швы). В отличие от электронно-лучевой сварки лазерной сваркой можно сваривать в открытой атмосфере, в струе защитного газа, в камерах контролируемой атмосферой, в вакуумных камерах. При сварке в камерах лазерная установка может размещаться вне камеры, в этом случае лазерный луч в зону сварки подается через прозрачное окно в стенке камеры.

Лазерной сваркой можно сваривать неэлектропроводные материалы, тугоплавкие металлы и неметаллы, самые тонкие детали, получать сварные швы микронной величины.

Высокая локальность нагрева позволяет сваривать лазерной сваркой материалы с различными теплофизическими характеристиками в труднодоступных местах, потому что этот вид сварки безконтактный.

К основным недостаткам лазерной сварки можно отнести следующее: высокая стоимость установок для сварки и резки лазерным лучом; низкий КПД большинства твердотельных лазеров (около 1%) и газовых лазеров (около 10%); зависимость эффективного КПД от отражающей способности нагреваемой поверхности и от длины волны лазерного излучения; низкая производительность сварки при применении твердотельных лазеров с импульсным излучением.

Для обслуживания и эксплуатации лазерных сварочных установок требуется высококвалифицированный обслуживающий персонал.