Лабораторная работа

Определение погрешностей формы детали в продольном сечении, возникающих при обработке на токарном станке.

Цель работы.

Освоение методики теоретического и экспериментального определения погрешностей формы деталей, возникающих при обработке на токарном станке.

Задание.

Определить аналитически и экспериментально погрешности формы деталей в продольном сечении, возникающих при обработке на токарном станке.

Оборудование, инструмент, материалы и оснастка.

1. Микрометр (0 – 25 мм).

2. Линейка масштабная.

3. Заготовка – пруток: 20 – 30 мм, L = 300 мм, сталь 45

4. Детали, обработанные при заданных схемах установки.

Методические указания.

При обработке деталей на металлорежущих станках силы резания вызывают деформации элементов технологической системы. Непостоянство жесткости технологической системы по длине обработки вызывает появление таких погрешностей обработки, как конусность, бочкообразность и т. д.

Погрешность обработки деталей имеющих малую жесткость (l/d > 5) приближенно можно определить как деформацию изгиба детали под действием силы Ру (пренебрегая деформацией остальных элементов технологической системы).

Проведение работы.

1. Определить S и V, ориентируясь на получистовую обработку (Rz 20) с глубиной резания t = 2 мм (см. приложение). Определить число оборотов, шпинделя станка n. Значения S и n уточнить по станку.

2. Установить заготовку - пруток в самоцентрирующий патрон по схеме 1. Длина выступающей части прутка l = (8 ... 10)d.

3. Произвести обточку прутка по заданным схемам установки.

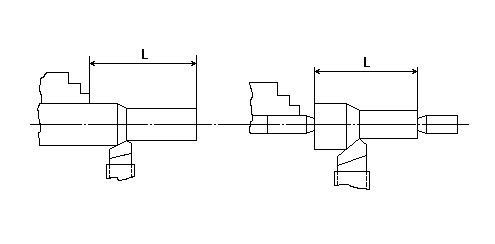

Схема 1 Схема 2

Рисунок 1 – Схемы обработки деталей

4. Определить величину радиальной составляющей силы резания Ру (приложение А, п. 7, 8).

5. Для каждой схемы обработки нарисовать схему для определения деформаций детали под действием силы Ру.

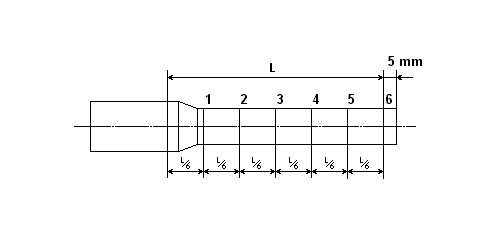

6. Рассчитать ожидаемые деформации прутка под действием радиальной составляющей силы резания Ру в шести сечениях при обработке по схеме I и 2 (рисунок 2, приложение Б).

Рисунок 2 – Схема обмера деталей

12. Измерить диаметры обработанных поверхностей прутков в шести сечениях (рисунок 2). В каждом сечении произвести замеры в двух взаимно перпендикулярных направлениях; в отчет занести среднее значение размера.

Содержание отчета.

1. Схемы обработки.

2. Расчет силы резания Ру.

3. Схемы для определения деформаций детали.

4. Расчет ожидаемых деформаций деталей в шести сечениях при обработке по схеме по 1 и 2 (приложение Б):

Yp1 = ; Yp2 = .

5. Фактические отклонения формы деталей после обработки по схеме 1 и 2:

п.факт = (dn – d1)/2 – при обработке по 1 схеме;

п.факт = (dn – d6)/2 – при обработке по 2 схеме.

6. Графики формы образующей цилиндрической поверхности детали, построенные по результатам аналитических расчетов и эксперимента (для схем 1 и 2).

7. Оценка степени несовпадения теоретических и фактических значений погрешностей и возможные причины этого.

8. Заключение о характере формы образующих обработанных цилиндрических поверхностей, причинах отклонений формы и о путях их уменьшения.

Приложение a.

1. Исходные данные. Все детали обрабатываются на токарно-винторезном станке при следующих условиях:

Обрабатываемый материал |

Материал режущей части резца |

Требу-емая стойкость, мин. |

Геометрия резца |

Применение СОЖ |

Примечание |

|||

, град |

, град |

, град |

r, мм |

|||||

Сталь

45 с

= 60 кг/мм |

Твердый сплав Т15К6 |

60 |

45 |

8 |

12 |

1

|

--- |

Шероховатость по–верхности Rz10 |

2. Глубина резания: Рассчитывается в лабораторной работе.

3. Определение подачи. Вначале определяется ориентировочно скорость резания по приводимой таблице:

Обрабатываемый материал |

Материал режущей части резца |

Скорость резания V, м/мин |

Сталь

|

Быстрорежущая сталь |

15 – 50 |

Сталь

|

Твёрдый сплав |

100 – 300 |

а затем и подача:

Обрабатываемый материал |

Скорость резания V, м/мин |

Класс чистоты поверхности |

|||||

4 |

5 |

6 |

|||||

S0, мм/об при радиусе при вершине резца r, мм |

|||||||

1,5 – 2 |

0,5 |

1 |

2 |

1 |

2 |

||

Сталь |

30 – 50 |

0,45 |

0,15 |

0,20 |

0,25 |

– |

– |

50 – 80 |

0,55 |

0,30 |

0,35 |

0,40 |

0,12 |

0,15 |

|

80 – 100 |

0,60 |

0,35 |

0,40 |

0,45 |

0,15 |

0,20 |

|

Более 100 |

0,65 |

0,40 |

0,45 |

0,50 |

0,20 |

0,25 |

|

4. Определение скорости резания. Определяется по следующей формуле:

![]() м/мин,

м/мин,

где Cз – коэффициент, характеризующий обрабатываемый материал и условия его обработки;

T – стойкость режущего инструмента, мин;

m – показатель относительной стойкости;

t – глубина резания, мм;

S – подача, мм/об;

x![]() и y

- показатели степеней;

и y

- показатели степеней;

Kз – общий поправочный коэффициент на изменение условий обработки по отношению к тем, для которых даётся значение коэффициента Cз.

Значение коэффициента и показателей степеней в формуле скорости резания можно определить из следующей таблицы (материалы режущей части резца – твердый сплав Т5К10):

Обрабатываемый материал |

Подача S, мм/об, |

Сз |

x |

y |

m |

Сталь 75 кг/мм |

0,30 0,50 0,75 |

273 227 221 |

0,15 |

0,20 0,35 0,45 |

0,2 |

Поправочный коэффициент:

Кз = Кз1Кз2Кз3Кз4,

где Кз1 – поправочный коэффициент на обрабатываемый материал;

Кз2 – поправочный коэффициент на материал режущей части инструмента и СОЖ;

Кз3 – поправочный коэффициент на геометрию резца;

Кз4 – поправочный коэффициент, характеризующий техническое состояние станка.

Значение поправочных коэффициентов определяется по таблице:

Кз1 |

75/ |

||||||

Кз2 |

Материал режущей части |

||||||

Т30К4 |

Т15К6 |

Т14К8 |

Т5К10 |

||||

2,15 |

1,54 |

1,23 |

1,0 |

||||

Кз3 |

Главный угол в плане |

||||||

10 |

20 |

30 |

45 |

60 |

75 |

90 |

|

1,55 |

1,30 |

1,13 |

1,0 |

0,92 |

0,86 |

0,81 |

|

Кз4 |

0,5 |

||||||

5. Определение расчётного числа оборотов шпинделя:

![]() об/мин,

об/мин,

где V – расчётная скорость резания, м/мин;

D – диаметр детали, мм.

6. Корректировка числа оборотов шпинделя и подачи.

Выбирается ближайшее значение подачи (S) и числа оборотов (n) по паспортным данным станка.

7. Расчёт силы Pz. Расчёт тангенциальной составляющей силы резания Pz производится по формуле:

Pz

= C![]() tXpzSYpzKpz

кг,

tXpzSYpzKpz

кг,

где С – коэффициент, характеризующий обрабатываемый материал и условия его обработки;

t – глубина резания, мм;

S – подача, мм/об;

Xpz, Ypz – показатели степеней;

Kpz – поправочный коэффициент, учитывающий конкретные условия обработки.

Значение коэффициента и показателей степеней можно принять из следующей таблицы:

Обрабатываемый материал |

Подача, мм/об |

Коэффициент и показатели степеней |

||

Cpz |

Xpz |

Ypz |

||

Сталь

|

S 0,75 |

300 |

1,0 |

0,75 |

Поправочный коэффициент определяется по формуле:

Kpz = Kp1Kp2Kp3,

где Kp1 – поправочный коэффициент на обрабатываемый материал;

Kp2 – поправочный коэффициент на материал режущей части и СОЖ;

Kp3 – поправочный коэффициент на геометрию резца.

Значения поправочных коэффициентов следует принять по таблице:

Коэффициенты |

Значения коэффициента |

||||

Kp1 |

|

||||

Kp2 |

1 |

||||

Kp3 |

Главный угол в плане |

||||

30 |

45 |

60 |

75 |

90 |

|

1,08 |

1,0 |

0,98 |

1,03 |

1,08 |

|

8. Расчёт силы Py. Значение радиальной составляющей силы резания Py приближенно определяется по формуле:

Py = 0,4Pz.