- •Расчет сварных соединений

- •3. Расчет комбинированных нахлесточных сварных соединений. Условие прочности соединений, нагруженных растягивающей силой f, имеет вид (рис.3. «д»):

- •Свариваемость сталей

- •Требования к сварным соединениям и процессам сварки

- •Электроды

- •Швы сварных соединений из винипласта и полиэтилена

- •6.Соединения с натягом

- •6.1. Общие сведения

- •6.2. Расчет на прочность

6.2. Расчет на прочность

При расчете прессовых посадок необходимо рассматривать как условия прочности (неподвижности) соединения, так и условия прочности деталей.

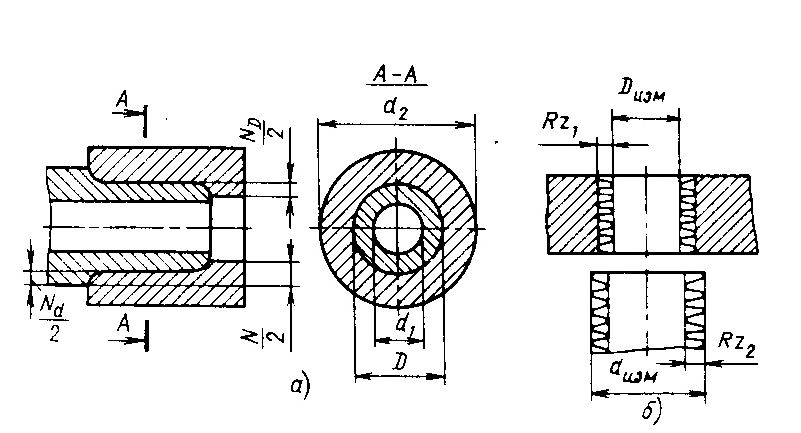

На работающее соединение в процессе работы может действовать осевая сила Fa, способствующая распрессовке (рис.6.2), и крутящий момент Т, вызывающий взаимное проворачивание деталей.

![]()

Условие прочности соединения при нагружении осевой силой, когда не произойдет относительного смещения деталей в соединении, будет обеспечено, если расчетное усилие будет равно или меньше сил трения, возникающих на контактирующих поверхностях сопрягаемых деталей:

(6.2)

(6.2)

откуда

,

(6.3)

,

(6.3)

где p - среднее контактное давление;

f - коэффициент сцепления (трения) при

продольном смещении

- коэффициент сцепления (трения) при

продольном смещении

деталей;

d и l - диаметр и длина посадочной поверхности;

n=1,5...2 - коэффициент запаса сцепления деталей.

Условие прочности соединения при нагружении крутящим моментом:

(6.4)

(6.4)

Тогда

,

(6.5)

,

(6.5)

где

- коэффициент трения (сцепления) при

относительном вращении деталей.

- коэффициент трения (сцепления) при

относительном вращении деталей.

При одновременномнагружении крутящим моментом и сдвигающей силой расчет надо вести по равнодействующей

.

(6.6)

.

(6.6)

(6.7)

(6.7)

Величина

коэффициента трения (сцепления) в

соединениях с натягом зависит от

материала сопрягаемых деталей,

шероховатости их поверхностей, величины

натяга, смазки, направления смещения

деталей и др. факторов. В практических

расчетах для деталей из стали и чугуна

приближенно можно принять

(при сборке с помощью пресса) и

(при сборке с помощью пресса) и

(при сборке с нагревом охватывающей

детали или с охлаждением охватываемой

детали).

(при сборке с нагревом охватывающей

детали или с охлаждением охватываемой

детали).

Расчетный натяг в соединении связан с контактным давлением p зависимостью Ляме:

(6.8)

(6.8)

где

и

,

,

D - посадочный диаметр;

d1 - диаметр отверстия охватываемой детали (для сплошного вала d1 =0);

d2 - наружный диаметр охватывающей детали;

μ1 и μ2 - коэффициенты Пуассона материалов охватывающей и охватываемой деталей;

Е1 и Е2 - модули упругости материалов охватывающей и охватываемой деталей (втулки и вала).

На основании формул (6.8), (6.5) и (6.3) расчетный наименьший натяг при осевом нагружении

;

(6.9)

;

(6.9)

при нагружении крутящим моментом

.

(6.10)

.

(6.10)

Необходимо

также обеспечить прочность соединяемых

деталей. В этом случае давление будет

являться наибольшим допустимым

.

На основе теории наибольших касательных

напряжений, условие прочности деталей

заключается в отсутствии пластической

деформации на контактной поверхности

втулки при

.

На основе теории наибольших касательных

напряжений, условие прочности деталей

заключается в отсутствии пластической

деформации на контактной поверхности

втулки при

(6.11)

(6.11)

и на поверхности вала при

,

(6.12)

,

(6.12)

где

- предел текучести материала деталей

при растяжении.

- предел текучести материала деталей

при растяжении.

Однако для деталей из пластических материалов, испытывающих статические нагрузки, допускается появление пластической деформации.

Наибольший расчетный натяг, при котором возникает наибольшее допустимое давление находят по формуле, аналогичной (6.7):

.

(6.13)

.

(6.13)

В формулы (6.9), (6.10) и (6.13), по которым определяется натяг должны быть внесены соответствующие поправки (см. ниже).

При сборке соединения запрессовкой микронеровности посадочных поверхностей частично срезаются и сглаживаются. Для компенсации этого в расчет вводят поправку u, представляющую собой величину обмятия микронеровностей (рис.2, «б»):

(6.14)

(6.14)

где Ra1 и Ra2 - средние арифметические отклонения профиля микронеровностей посадочных поверхностей;

Rz1 и Rz2 - высоты неровностей профилей по десяти точкам сопрягаемых поверхностей.

Если детали соединения с натягом подвержены нагреву в процессе работы и изготовлены из разных материалов (например, соединение бронзового зубчатого венца червячного колеса с чугунной или стальной ступицей), то в связи с температурными деформациями деталей происходит ослабление натяга соединения. Для учета этого обстоятельства вводят поправку на температурную деформацию δt:

(6.15)

(6.15)

где D - номинальный посадочный диаметр;

t1 и t2 - температуры деталей соединения в процессе работы;

α1 и α2 - температурные коэффициенты линейного расширения материала деталей.

Минимальный требуемый натяг в соединении, необходимый для восприятия и передачи внешних нагрузок:

(6.16)

(6.16)

Максимальный допускаемый натяг соединения Nmax ограничивается пределом текучести материала охватывающей детали:

(6.17)

(6.17)

где δmax=δ(pmax/p) - максимальная деформация соединения, допускаемая прочностью охватывающей детали;

p - среднее контактное давление;

pmax=0,58σт2[1-(D/d2)2] - максимальное контактное давление, допускаемое прочностью охватывающей детали;

σт2 - предел текучести материала охватывающей детали.

По значению минимального Nmin и максимального Nmax натягов подбирают стандартную посадку, у которой наименьший натяг >Nmin, а наибольший Nmax.

Если сборка соединения выполняется запрессовкой, сила запрессовки определяется по формуле:

(6.18)

(6.18)

где pmax=p(Nmax-u)/δ - давление от наибольшего натяга Nmax выбранной посадки;

fп - коэффициент трения при запрессовке.

Материал деталей соединения |

fп |

сталь - сталь |

0,20 |

сталь - бронза, латунь |

0,10 |

сталь - чугун |

0,14; |

чугун - бронза, латунь |

0,08. |