- •1 Обзор программных средств моделирования и расчета, компьютерных исследований конструкций автомобилей

- •1.1 Обзор программных комплексов, использующих методы дискретизации

- •1.2 Обзор программных комплексов для решения задач динамики движения

- •1.3 Обзор инженерно-проектных работ и научных исследований в области моделирования и конечно-элементного расчета конструкций транспортных средств

- •2 Описание конструкции рамы и моделей

- •2.1 Описание некоторых конструктивных особенностей лонжеронных автомобильных рам

- •2.2 Описание конструкции исследуемой рамы и моделей

- •2.2 Выводы

- •3 Описание и обоснование распространенных методик расчета рам

- •3.1 Статические расчеты

- •3.2 Выводы

- •4 Описание методики расчетов в конечно-элементных комплексах

- •4.1 Матричная формулировка основных уравнений мкэ для решения задач статики

- •4.2 Особенности реализации метода конечных элементов в SolidWorks и Abaqus

- •4.3 Формирование уравнений движения и описание собственных форм и частот конструкции в методе конечных элементов

- •4.4 Решатели в SolidWorks и Abaqus

- •4.5 Особенности описания движения твердых тел в программном комплексе фрунд

- •4.5 Особенности расчета ударного воздействия

- •4.6 Определение усталостного срока службы

- •4.7 Выводы

- •5 Исследование напряженно-деформированного состояния рамы с использованием компьютерного моделирования

- •5.1 Расчет на изгиб

- •5.2 Расчет кососимметричного нагружения

- •5.3 Расчет кручения

- •5.4 Расчет бокового удара

- •5.5 Расчет на продольное нагружение

- •5.6 Расчет собственных форм и частот колебаний

- •5.7 Расчет столкновения с препятствием

- •5.8 Расчет усталостного срока службы

- •5.9 Выводы, результаты, предложения совершенствования

5.7 Расчет столкновения с препятствием

В виртуальном моделировании достаточно модели автомобилей достаточно часто подвергают воздействию ударной нагрузки, имитирующей столкновение с препятствием. Обычно это выполняется для определения смещений элементов автомобиля, их деформаций, последствий разрушения, а также нахождения ускорений, действующих на модели водителя и пассажиров в целях обеспечения пассивной безопасности.

Однако, имитация удара также интересна с точки зрения определения напряжений, деформации, надежности.

У автомобилей с несущей рамой, как правило, жесткость рамы на лобовой удар составляет 60-80 % от суммарной жесткости автомобиля. Это означает, что наибольшее напряжения, возникающие в автомобиле при ударе, будет испытывать рама. Поэтому возникает интерес расчета столкновения рамы автомобиля с препятствием в рамках динамического анализа.

Для расчета в SolidWorks использовались два режима нагружения: лобовой удар о жесткое препятствие и о податливое препятствие. Удар с полным перекрытием был избран в обоих случаях, так как его легко моделировать (удар наносится по бамперу, крепящемуся на кронштейнах к раме), а также в связи с тем, что ситуация удара в эксплуатации внедорожника нередка и может иметь место, например, при переезде высоких нежестких препятствий, выталкивании других автомобилей при помощи бампера, в случае дорожно-транспортного происшествия.

Граничные условия в расчете столкновения с препятствием не задаются. В SolidWorks и Abaqus удалось выполнить анализ только с упрощенной твердотельной моделью.

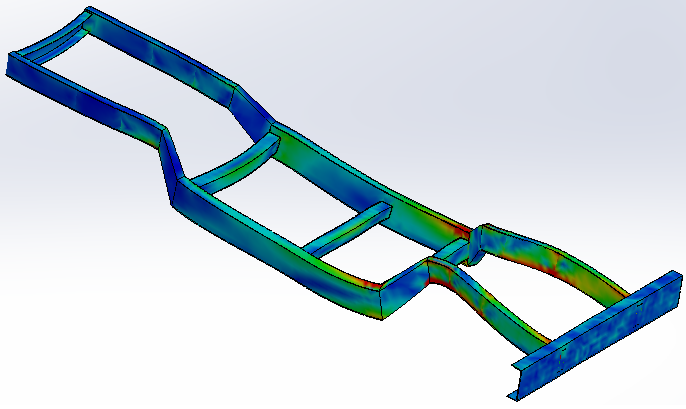

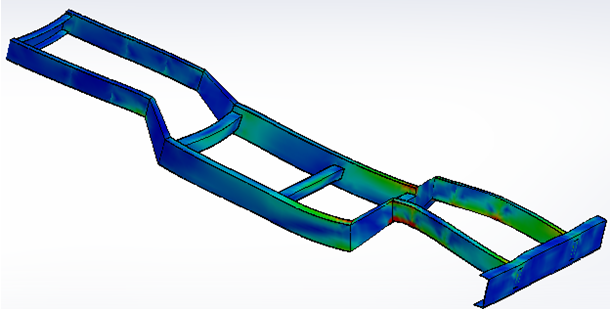

В результате анализа была получена карта напряжений (рис. 39).

Макс.:

514 МПа

![]()

Рис. 39 – Карта напряжения режима лобового удара рамы о жесткое препятствие

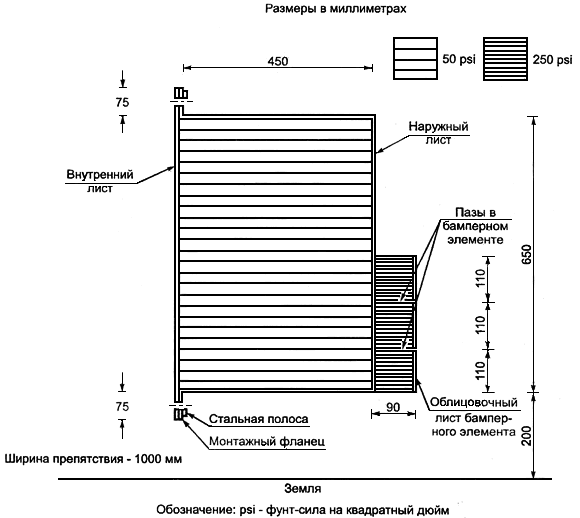

При анализе удара

о жесткое и податливое тела начальная

скорость столкновения была задана также

64 км/ч в соответствии с ГОСТ 41.94-99,

описывающим проведение испытаний на

лобовое столкновение автомобилей. В

Abaqus

для описания свойств модели использовались

характеристики препятствия, определенного

ГОСТ 41.94-99 для лобового столкновения

(рис. 40). Препятствие состоит из двух

ячеистых блоков сотовой структуры –

основного и бамперного элементов,

изготовленных из алюминия марки 3003

(

=7,1·107

Па). Характеристики блоков: основного

элемента – ширина

=1

м, высота

=1

м, высота

=0,65

м, толщина

=0,65

м, толщина

=0,45

м, размер ребра ячейки

=0,45

м, размер ребра ячейки

=1,914·10-2

м, толщина

фольги

=1,914·10-2

м, толщина

фольги

=7,6·10-5

м; бамперного

элемента - ширина

=7,6·10-5

м; бамперного

элемента - ширина

=1

м, высота

=1

м, высота

=0,33

м, толщина

=0,33

м, толщина

=0,09

м, размер ребра ячейки

=0,09

м, размер ребра ячейки

=6,4·10-3

м, толщина

фольги

=6,4·10-3

м, толщина

фольги

=7,6·10-5м

[29].

=7,6·10-5м

[29].

Рис. 40 – Описание препятствия для испытания лобового удара автомобиля

Так как SolidWorks в качестве характеристик препятствия использует толщину препятствия, плотность материала и ее жесткость, то для определения последней использовалась следующая методика:

1) Определяется площадь, занимаемая одной ячейкой:

(73)

(73)

где

– размер ребра ячейки.

– размер ребра ячейки.

;

;

.

.

2) Вычисляется площадь грани блока со стороны удара:

,

(74)

,

(74)

где

– ширина блока,

– высота блока.

– ширина блока,

– высота блока.

;

;

.

.

3) Находится число ячеек в блоке:

;

(75)

;

(75)

;

;

.

.

4) Определяется эквивалентная площадь однородного сплошного блока:

,

(76)

,

(76)

где – толщина листа фольги;

;

;

.

.

5) Вычисление жесткостей блоков:

,

(77)

,

(77)

где

– толщина блока;

– толщина блока;

;

;

.

.

6) Нахождение суммарной жесткости препятствия (последовательное соединение):

,

(78)

,

(78)

где

,

,

– жесткости соответственно основного

и бамперного элементов препятствия.

– жесткости соответственно основного

и бамперного элементов препятствия.

.

.

С учетом найденной жесткости, получим следующую карту напряжений (рис. 41):

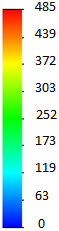

Макс.:

485 МПа

Рис. 41 – Карта напряжений при лобовом ударе рамы о податливое препятствие

В результате анализа предел текучести был превышен, поэтому фронтальное столкновение на скорости 14 м/с и выше ведет к пластическому деформированию рамы, а также к ее разрушению, прежде всего на лонжеронах в области переходов между средней и передней частями рамы.

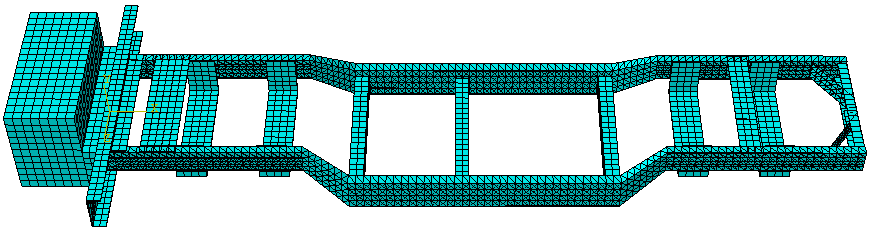

Данное предположение было подтверждено в Abaqus, где препятствия моделировались более подробно. Конечно-элементная сетка рамы и препятствий в модели Abaqus представлена на рис. 42.

Рис. 42 – Гибридная конечно-элементная сетка в Abaqus

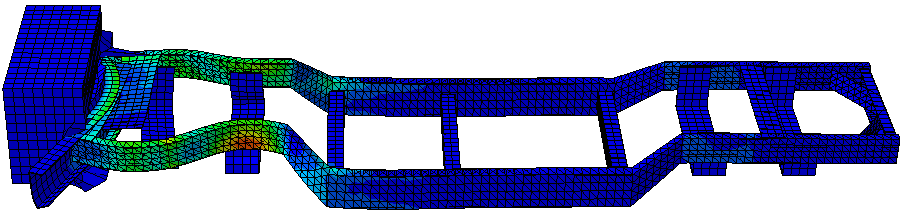

Макс.:

387,3 МПа

результате расчета столкновения о

податливое препятствие в Abaqus

была получена следующая карта напряжений

(рис. 43).

результате расчета столкновения о

податливое препятствие в Abaqus

была получена следующая карта напряжений

(рис. 43).

Рис. 43 – Карта напряжений при лобовом ударе рамы о податливое препятствие в Abaqus

В анимации столкновения видно, как S-образная форма лонжеронов периферийной рамы влияет на характер ее деформирования в процессе удара. Различие в напряжении между столкновениями о жесткое и о податливое препятствия незначительно и составляет около 6 %.

В результате расчета в Abaqus наибольшие напряжения были выявлены на лонжеронах в области крепления IV поперечины к лонжеронам и составили 387,3 МПа при условии начальной скорости в момент удара 14 м/с, то есть не превысили предел текучести. Следует отметить, что области перехода от передней части рамы к средней и крепления IV поперечины являются наиболее нагруженными в случае лобового столкновения и поэтому в случае совершенствования рамы в направлении лучшего обеспечения ударной прочности, следует обратить внимание на упрочнение этих элементов.