- •28. Оборудование для контроля углов установки колес. Назначение, классификация, характеристика, принцип работы.

- •29. Балансировка колес, применяемое оборудование, классификация. Схема работы стационарного балансировочного стенда. Погрешности при балансировке.

- •30. Оборудование применяемое при инструментальном контроле автомобиля. Назначение. Характеристика.

- •31. Методы проверки эффективности тормозов. Применяемое оборудование. Нормативы тормозной эффективности.

- •32. Тормозные стенды силового типа. Назначение, характеристика, принцип работы, схема. Замеряемые параметры. Преимущества и недостатки.

- •33. Платформенные тормозные стенды. Назначение, характеристика, принцип работы. Замеряемые параметры. Преимущества и недостатки.

- •34. Оборудование для диагностирования рулевого управления автомобиля. Нормативы.

- •35. Средства и порядок контроля светотехнических приборов. Схема оптической камеры.

- •36.Оборудование для контроля токсичности отработавших газов автомобилей. Нормативы, методика замера.

- •37. Оборудование для контроля дымности отработавших газов автомобилей. Нормативы, методика, замеры.

- •Портативные дымомеры:

- •1. Нормы:

- •2. Методы испытаний

- •3. Требования безопасности

- •38. Оборудование для диагностирования тягово-экономических качеств автомобиля. Назначение, характеристика, принцип работы, замеряемые параметры.

- •39. Оборудование для проверки подвески автомобиля. Назначение, характеристика, принцип работы, замеряемые параметры.

- •40. Средства диагностирования систем электрооборудования. Классификация. Сравнительный анализ отечественного и зарубежного оборудования.

- •41. Порядок диагностирования бензинового двигателя по осциллограммам напряжения

- •42.Средства диагностирования кривошипно-шатунного и газораспределительного механизмов двигателей. Классификация, предельные значения замеряемых параметров.

- •43. Оборудование для визуального контроля деталей двигателя. Возможные направления использования в предприятиях сервиса

- •44.Схема жесткого эндоскоп основные параметры, преимущества и недостатки.

- •46.Понятие о метрологии. Метрологическое обеспечение гаражного оборудования. Термины и определения.

- •47. Точность измерений, источники ошибок.

- •48.Классификация погрешностей (по характеру проявления)

- •49.Классификация погрешностей (по способу выражения)

- •50.Мероприятия, проводимые при проверке средств измерения.

- •51. Поверка гаражного оборудования. Назначения, сроки проведения. Условия проведения поверки.

- •52.Порядок проверки тормозного стенда.

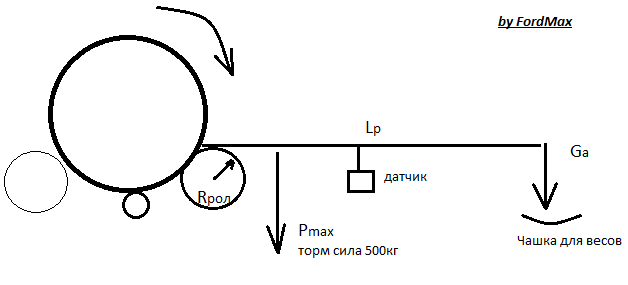

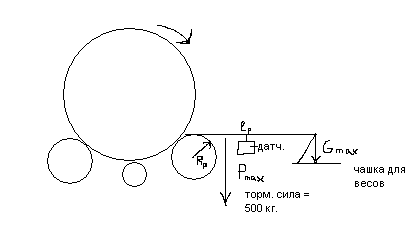

- •53. Определение погрешности измерения тормозной силы роликового тормозного стенда. Расчетная схема, порядок определения.

- •54. Оценка износа приводных роликов тормозного стенда

- •55. Система то и ремонта технологического оборудования. Виды воздействия . Структура и продолжительность ремонтных циклов.

- •56. Организация То и ремонта технологического оборудования . Функции огм

- •57. Оборудование, применяемое при окрасочных работах. Способы нанесения лакокрасочного покрытия

- •58.Окрасочно-сушильные камеры. Состав, краткая характеристика.

52.Порядок проверки тормозного стенда.

Каждому тормозному стенду поставляется рычаг с чашей для весов, который крепиться к корпусу редуктора.

Изменяя массу контрольного груза от min доmax значений с определенным шагом (от 10 до 50 кг с шагом 10кг) снимают показатели стенда и определяют его погрешность . Максимальный груз Ga определяется из соотношения.

Gmax*Lp=Pmax*Rрол;

Gmax

=

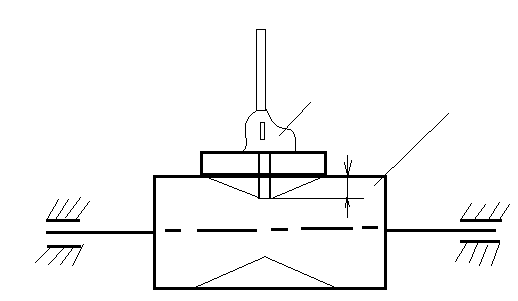

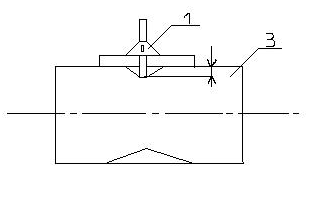

Оценка износа приводных роликов тормозного стенда.

Осуществляется с помощью поверочной линейки и глубиномера. Измерения производят в местах наибольшего износа, но не менее чем в 3х сечениях. Износ не должен превышать 10мм.

1-штангенциркуль – глубинометр

2 – поверочная линейка

3 – приводной ролик

0.53 – удельная тормозная сила.

53. Определение погрешности измерения тормозной силы роликового тормозного стенда. Расчетная схема, порядок определения.

Каждому тормозному стенду поставляется технологический рычаг с чашей для весов, который крепится к корпусу редуктора.

Изменяя массу контрольного груза от мин. До макс. Значений с определенным шагом ( от 10 дл 50 кг с шагом 10 кг) снимают показатели указания стенда и определяют его погрешность. Максимальный тарированный груз Gмах. Определяется из соотношения

Gmax*lp= lmax*Rрол.

Gmax=(Ptmax*Rрол.)/lp=(500*155/2)/1000=38,75кг.

54. Оценка износа приводных роликов тормозного стенда

Осуществляется при помощи поверочной линейки и глубиномера. Измерение производится в местах наибольшего износа, но не менее чем в 3х сечения. Износ не должен превышать 10мм.

1- штангенциркуль-глубиномер

2- поверочная линейка

3-приводной ролик

0,53- удельная тормозная сила

55. Система то и ремонта технологического оборудования. Виды воздействия . Структура и продолжительность ремонтных циклов.

Для технологического оборудования принята планово-предупредительная система ТО и ТР, включающая:

-ежедневное обслуживание Ео

-периодическое ТО

-сезонное обслуживание

-текущий ремонт ТР

-средний ремонт

-капитальный ремонт

Структура и продолжительность ремонтных циклов технологического оборудования:

Оборудование- металлорежущте и другие станки

Наработка ТО – 1650ч.

Наработка ТР – 3300ч.

Наработка Кр – 30000ч.

Структура ремонтного цикла:

Кр-то-тр-то-тр-то-со-то-тр-то-т-то-со-то-тр-то-тр-то-кр

56. Организация То и ремонта технологического оборудования . Функции огм

Монтаж, ТО, ремонт и списание технологического оборудования осуществляется службой главного механика

Главный механик подчиняется главному инженеру (ОГМ)

Функции ОГМ:

1) обеспечивает планирование и выполнение работ ТО и ТР технологического оборудования ( планы, графики)

2)составляет отчеты о работе, акты сдачи и приема оборудования

3)обеспечивает обучение и повышение квалификации персонала ОГМ

4)обеспечивает безопасность работы оборудования и персонала

5) разрабатывает и реализует планызамены и модернизации технологического оборудования

57. Оборудование, применяемое при окрасочных работах. Способы нанесения лакокрасочного покрытия

Окрасочно-сушильное оборудование подразделяется на

1) окрасочное(окрасочно-сушильные камеры ,установки для нанесения лакокрасочного покрытия, краскораспылители, краскомешалки, красконагнетательные бачки)

2)сушильное(сушильные камеры, лампы ИК действия и т.д.)

Грунт и эмали в условиях АТП наносят краскораспылителями. Наибольшее распространение получило пневматическое распыление ( давление 0,3-0,7 Мпа)

Недостатки:

1.требуется значительное количество растворителя(для уменьшения вязкости) при высыхании краски растворитель улетучивается, образуя между частицами поры. Краска теряет 30-40% веса, что снижает защитные свойства лакокрасочного покрытия

2.нагрев эмали до температуры 50С

Преимущества:

Давление воздуха можно снизить до 0,15Мпа. Расход краски падает на 25%

Покрытие более толстое, без подтеков. Нагрев возможен горячее водой.