- •Содержание

- •Выбор электродвигателя и кинематических параметров привода.

- •1.1. Выбор электродвигателя.

- •2.1. Выбор материалов и допускаемых напряжений.

- •2.2.2. Допускаемые напряжения изгиба.

- •2.3. Определение геометрических размеров передачи.

- •2.3.1. Ориентированное межосевое расстояние передачи определим по формуле:

- •2.3.2. Модуль, числа зубьев колеса и шестерни, коэффициенты смещения.

- •2.3.3. Ширина зубчатых венцов и диаметры колес.

- •2.3.4. Окружная скорость в зацеплении и степень точности передачи.

- •2.4. Проверочный расчет передачи.

- •2.4.1. Проверка контактной прочности зубьев:

- •2.4.2. Проверка изгибной прочности зубьев.

- •3. Выбор редуктора.

- •4. Выбор муфт.

- •Выбор подшипников ведомого вала.

- •Конструирование сварной рамы и выбор болтов.

- •Сборка привода.

- •Конструкция роликоподшипников.

- •Расчет роликоподшипников.

- •Заключение.

- •Библиографический список.

4. Выбор муфт.

По крутящему моменту на быстроходном валу, равному Т = 86,67 Н∙м, и диаметру вала электродвигателя d = 42 мм выбираем упругую втулочно-пальцевую муфту 250-42-35-1.2 ГОСТ 21424-75.

По крутящему моменту на тихоходном валу и диаметру выходного вала редуктора d = 55 мм выбираем зубчатую муфту 1-1600-55 ГОСТ 50895-96.

Выбор подшипников ведомого вала.

Посадочный диаметр внутреннего кольца определяется по формуле:

d = dт.в.ред.+ 5…10мм, где

dт.в.ред. – диаметр тихоходного выходного вала редуктора.

dт.в.ред. = 55 мм, d = 60 мм.

Выбираю шарикоподшипник радиальный, однорядный, средней серии по ГОСТ 8338-75 D= 120 мм, B = 23 мм, r = 2,5, С = 56 кН.

Для этого подшипника выбираем разъемный корпус серии РШ типоразмера 120.

Конструирование сварной рамы и выбор болтов.

Будем использовать сварную раму, основание которой выполнено из швеллеров.

Принимаем диаметр болтов фундаментных dб равным следующему по размеру диаметру наибольшего болта, присоединенного к раме сборочных единиц. У редуктора РЦО – 200 диаметр отверстия под крепежные болты равен 15 мм, двигателя - 15 мм, опоры - 17 мм. Следовательно, диаметр фундаментального болта - dб =18 мм. Т. к. данное значение соответствует второму ряду, то выбираем болт из основного ряда – М20.

Выбираем швеллер 27У по ГОСТ 8240-89 с размерами сечения:

- высота h=270 мм.

- ширина полки b=95 мм.

- толщина стенки s=6,0 мм.

Принимаем диаметр отверстий под фундаментные болты в раме 22 мм. Число фундаментных болтов n=14 шт.

Сборка привода.

Сборку производят в соответствии со сборочным чертежом привода, начиная с узлов валов:

на сварной вал-барабан надевают крышки подшипников, манжеты и насаживают шарикоподшипники.

Собранный вал устанавливают в основании корпуса шарикоподшипника и надевают крышки корпусов, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком.

Для центровки устанавливают корпуса шарикоподшипников на раму с помощью двух конических штифтов; затягивают болты, крепящие корпус к раме.

В подшипниковые камеры закладывают пластичную смазку и ставят крышки подшипников. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки болтами.

Конструкция роликоподшипников.

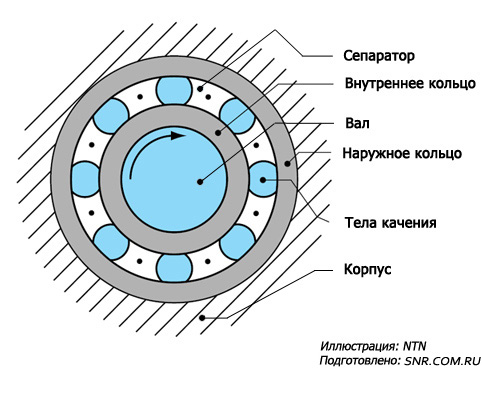

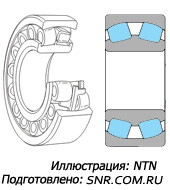

Подшипники качения работают преимущественно при трении качения и состоят из двух колец, тел качения, сепаратора, отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба – дорожки качения, по которым при работе подшипника катятся тела качения (рис.1).

Рис.1

а)

|

|

|

|

||

а) - с короткими цилиндрическими роликами, б)- с длинными цилиндрическими или игольчатыми роликами, в) с коническими роликами, г) - с бочкообразными роликами

В некоторых узлах машин в целях уменьшения габаритов, а также повышения точности и жесткости, применяются так называемые совмещенные опоры: дорожки качения выполняются непосредственно на валу или на поверхности корпусной детали. Некоторые подшипники качения изготовляют без сепаратора. Такие подшипники имеют большое число тел качения и, следовательно, большую грузоподъемность. Однако предельные частоты вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

По сравнению с подшипниками скольжения имеют следующие преимущества:

значительно меньше потери на трение, а, следовательно, более высокий КПД (до 0,995) и меньший нагрев;

в 10...20 раз меньше момент трения при пуске;

экономия дефицитных цветных материалов, которые чаще всего используются при изготовлении подшипников скольжения;

меньшие габаритные размеры в осевом направлении;

простота обслуживания и замены;

меньше расход смазочного материала;

невысокая стоимость вследствие массового производства стандартных подшипников;

простота ремонта машины вследствие взаимозаменяемости подшипников.

Недостатками подшипников качения являются:

ограниченная возможность применения при очень больших нагрузках и высоких скоростях;

непригодность для работы при значительных ударных и вибрационных нагрузках из-за высоких контактных напряжений и плохой способности демпфировать колебания;

значительные габаритные размеры в радиальном направлении и масса;

шум во время работы, обусловленный погрешностями форм;

сложность установки и монтажа подшипниковых узлов;

повышенная чувствительность к неточности установки;

высокая стоимость при мелкосерийном производстве уникальных по размерам подшипников.

Срок службы подшипника качения определяется усталостным износом шариков (роликов) и беговых дорожек в кольцах. Такие подшипники тоже требуют смазки для уменьшения трения и износа. Важное значение имеет рабочая температура, так как при повышенных температурах не только сказывается неодинаковое тепловое расширение элементов подшипника, что ведет к увеличению проскальзывания, следовательно, и износа, но и уменьшается твердость материалов подшипника.

б) в)

г) д)

б) в)

г) д)