- •1 Механизм роста трещины и разрушения

- •1.1 Разрушение сколом

- •1.2 Вязкое разрушение

- •1.3 Усталостные трещины

- •1.4 Образование трещин в материалах под действием окружающей среды

- •2 Вязкость разрушения при плоской деформации

- •2.1 Стандартное испытание

- •2.2 Требования к размерам образцов

- •2.3 Нелинейность

- •2.4 Применимость критериев

- •3 Надежность конструкций и допустимость повреждений

- •3.1 Средства обеспечения надежности

- •3.2 Анализ разрушений в условиях эксплуатации

- •4 Разрушение конструкций

- •4.1 Емкости высокого давления и трубопроводы

- •4.2 Выбор материалов

1.2 Вязкое разрушение

Разрушение, наступающее при однократном приложении постоянно возрастающей нагрузки, может быть либо хрупким, либо связанным с пластическими деформациями, т. е. существенно вязким. Для последнего типа разрушения величина пластической деформации, необходимой для разрушения, при определенных условиях может быть ограничена так, что при разрушении будет расходоваться сравнительно небольшая энергия. В этом случае, с инженерной точки зрения, разрушение остается хрупким и может быть вызвано острой выемкой или трещиной при сравнительно малых номинальных напряжениях, в особенности когда плоское деформированное состояние уменьшает возможность образования пластических деформаций.

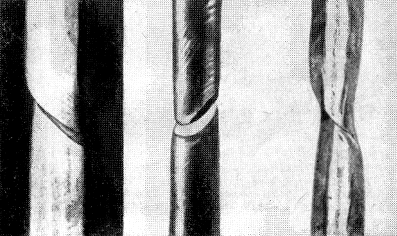

Наиболее известным типом пластического разрушения является разрушение при перегрузке растягивающими силами классическое разрушение с чашечкой и конусом. По достижении максимальной нагрузки пластическое удлинение призматического образца становится неоднородным и концентрируется в малой части образца так, что образуется шейка. В особо чистых металлах, в которых практически отсутствуют частицы второго рода, пластические деформации на парных плоскостях скольжения могут продолжаться до тех пор, пока образование шейки не приведет к тому, что площадь сечения в узком месте станет равной нулю (рис. 14). Геометрически такое разрушение характеризуется последовательными деформациями сдвига. В качестве примера на рис. 15 показаны монокристаллы, почти полностью разрушенные за счет сдвига по одной плоскости скольжения.

В конструкционных материалах всегда содержится большое количество частиц второго рода. Можно выделить три типа частиц:

- большие частицы, видимые в оптический микроскоп. Их размер может меняться в пределах от 1 до 20 мкм. Обычно они состоят из сложных соединений различных легирующих добавок. Легирующие добавки вносят для улучшения литейных качеств или иных свойств. Эти частицы не оказывают существенного влияния на прочность материала. Однако в некоторых случаях частицы этого размера могут быть внесены специально, как, например, карбиды в некоторых сталях;

- промежуточные частицы, видимые только в электронный микроскоп. Их размер имеет порядок 500–5000 Å. Эти частицы могут также состоять из сложных соединений различных легирующих добавок. Иногда они оказывают существенное влияние на свойства материала, как в случае металлов, упрочненных дисперсией окислов (например, Al–Al2O3 или Ni–ThO2), и в случае сталей, в которые частицы карбида такого размера вносят намеренно;

- осажденные частицы, видимые в некоторых случаях в электронный микроскоп. Их размер имеет порядок 50–500 Å. Эти частицы средствами термообработки и старения образуют в сплаве намеренно, чтобы получить требуемый предел текучести.

Рис. 14. Разрушение в чистом металле за счет деформации сдвига (скольжения)

Рис. 15. Деформации сдвига в монокристаллах чистой меди (по Вейнеру)

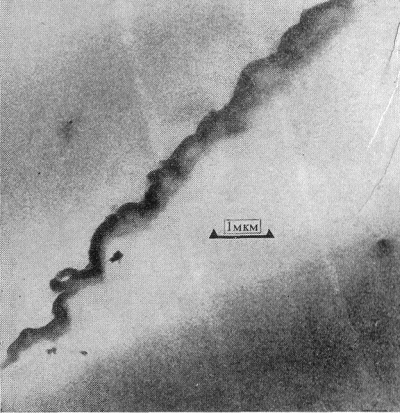

Крупные частицы часто бывают очень хрупкими и не могут приспособиться к пластическим деформациям окружающей кристаллической решетки. Поэтому при больших пластических деформациях кристаллической решетки они очень скоро разрушаются, что ведет к образованию в них пустот. Образование пустот в больших частицах можно наблюдать с помощью оптического микроскопа. На рис. 16 показаны различные этапы этого процесса. При сравнении расстояний между определенными включениями на различных этапах можно заметить увеличение деформации.

Из рисунка видно, что пустоты порождаются большими частицами уже при малых деформациях порядка нескольких процентов, в то время как окончательное разрушение происходит при деформациях порядка 25 %. Поэтому большие включения, видимые в оптический микроскоп, не могут быть ответственны за процесс разрушения, хотя они и уменьшают вязкость материала. Разрушение этих частиц приводит к образованию концентрации напряжений и локальному увеличению деформации. Если бы эти частицы отсутствовали, то достигнуть таких деформаций можно было бы только за счет общего деформирования всех точек материала. Это значит, что крупные включения могут определять время и место вязкого разрушения, но не играют роли в самом процессе вязкого разрушения.

В конечном счете разрушение порождается гораздо более мелкими частицами — менее микрона. Поскольку эти частицы не могут деформироваться так же легко, как кристаллическая решетка, то при возникновении в их окрестности обширной пластической зоны они теряют сцепление с кристаллической решеткой. Таким образом образуются микроскопические пустоты, которые растут за счет скольжения: в материале между пустотами образуется шейка, при этом площадь сечения в этом месте уменьшается на все 100 % (см. рис. 14). Этот процесс образования шейки происходит в микроскопическом масштабе, и получающееся в результате удлинение невелико.

Рис. 16. Образование трещин в крупных частицах сплава Al–Cu–Mg.

Обратите внимание на развитие трещины между точками N, Q и P.

Растяжение происходит в вертикальном направлении и составляет:

a–3 %; 6–6 %; в–14 %; г–25 %

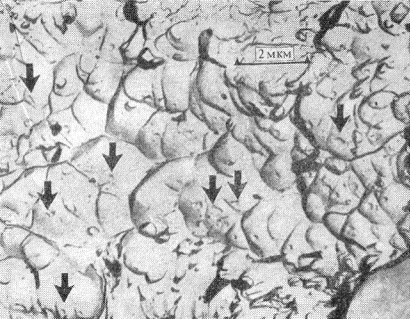

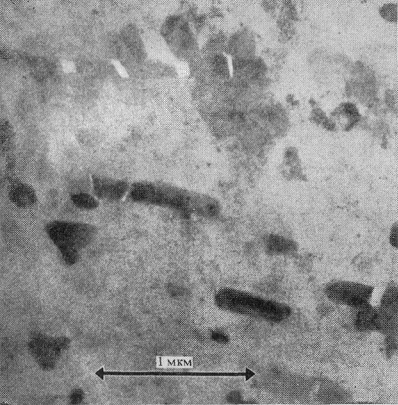

Подобный механизм зарождения, роста и слияния микропустот имеет на электронных микрофотограммах отличительные черты. Рассматривая разрушенную поверхность в микроскоп, можно заметить, что она состоит из маленьких ямок, которые представляют собой слившиеся пустоты (рис. 17). В большинстве случаев инициаторами образования ямок являются частицы, поэтому пустоты легко распознать.

Рис. 17. Образование ямок за счет частиц промежуточных размеров

(ямки указаны стрелками). Алюминиевый сплав

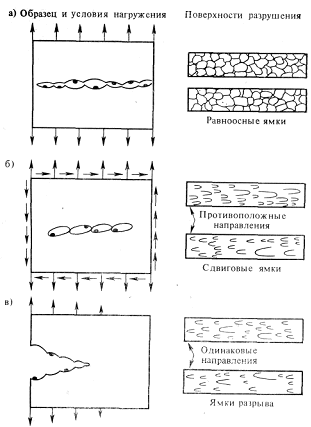

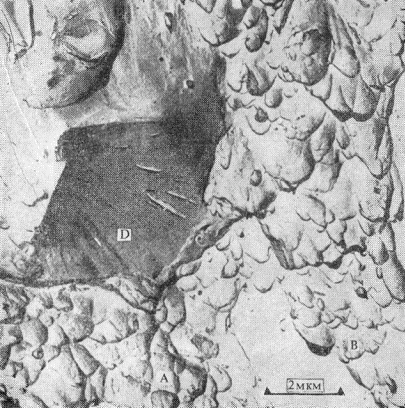

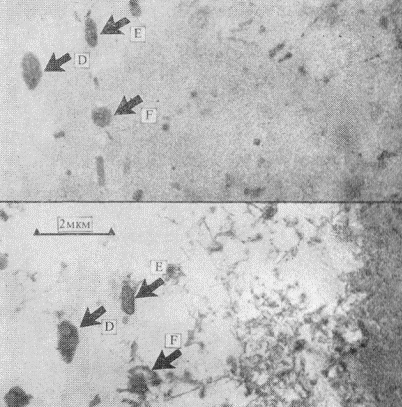

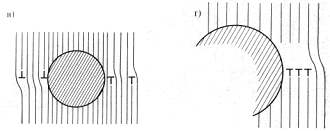

Из-за случайного расположения пустот ямки всегда имеют неправильную форму. Однако в первом приближении ямки в соответствии с их формой можно разделить на две категории: равноосные и параболические. Форма ямок, в которой они появляются в поле зрения микроскопа, зависит от системы нагрузок, действовавших во время их образования, и от угла, под которым они рассматриваются в микроскоп. Равноосные ямки могут образовываться тогда, когда напряжения являются главным образом растягивающими (рис. 18, а), а удлиненные ямки — в случае сдвига или разрыва (рис. 18, б, в). На рис. 19 представлены оба типа ямок.

Рис. 18. Образование ямок различных типов

Некоторые сведения относительно процесса роста и слияния ямок можно получить, изучая контуры этих ямок. Идея использования для изучения топографии поверхностей разрыва поперечных сечений реплик оказалась удачной, что проиллюстрировано на рис. 20, где представлен снимок образца, полученный при большом увеличении. Срез не всегда будет проходить через центр ямки, но среднее отношение глубины ямки к ее ширине в этом сечении будет близко к действительному отношению глубины ямки к ее ширине. Таким образом, рис. 20 позволяет утверждать, что отношение глубины ямки к ее ширине невелико и что ямки являются сравнительно неглубокими раковинами. Последнее подтверждается стереоскопическими измерениями топографии ямок. Очевидно, пустоты растут в основном в поперечных направлениях и потому остаются мелкими.

В материалах, упрочненных за счет дисперсии окислов, процесс образования и роста пустот в окрестности диспергированных частиц можно сделать видимым, если подвергнуть тонкую пленку деформации растяжения и наблюдать ее в электронный микроскоп. В обычных структурных материалах пустоты вокруг частиц промежуточного размера встречаются редко. Исследовав 13 различных алюминиевых сплавов, автор показал, как располагаются пустоты в окрестности частиц промежуточного размера: слабые частицы имеют тенденцию разрушаться (рис. 21), а частицы других форм теряют связность с кристаллической решеткой (рис. 22). Правда, было обнаружено только небольшое количество пустот.

Рис. 19. В области А находятся равноосные ямки; в области В — параболические ямки. Буквой D отмечена большая разрушенная сколом частица (того же типа, что и на рис. 16.). Алюминиевый сплав 2024-ТЗ

Рис. 20. Поперечное сечение реплики ямок

Очевидно, силы сцепления между кристаллической решеткой и частицами в обычных материалах чрезвычайно велики. Они настолько велики, что образования пустот не происходит вплоть до самой последней стадии процесса разрушения. Небольшое количество наблюдаемых пустот позволяет сделать следующее предположение: в момент образования какого-то количества пустот должно происходить их немедленное слияние. Это означает, что пустоты могут зарождаться только при таких больших напряжениях и деформациях, когда условия для их слияния уже выполнены. Поэтому необходима модель образования пустот, которая предсказывает их мгновенный и спонтанный рост. (При описании роста пустот в материалах, упрочненных дисперсией окислов, как отмечалось, рост этих пустот происходил в направлении растягивающих напряжений. Этот тип роста пустот является обычной последовательностью продольных удлинений, как это происходило бы и в упругом состоянии.) С физической точки зрения следовало бы ожидать, что полости распространяются преимущественно в направлении, перпендикулярном растягивающим напряжениям, как в случае трещины. Этот поперечный рост пустот подтверждается небольшой глубиной ямок.

Рис. 21. Разрушенные сколом частицы в алюминиевом сплаве

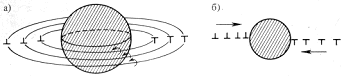

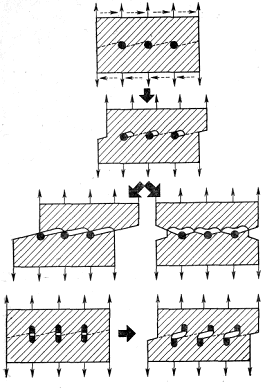

Модель, согласующаяся в определенной мере с результатами наблюдений, состоит в следующем. В процессе пластического деформирования вокруг частиц образуется скопление дислокаций. Эти ряды дислокационных петель изображены на рис. 23, а. Петли выталкиваются частицей под действием воображаемых сил. С другой стороны, под действием напряжений, порожденных скоплением дислокаций, и приложенных извне сдвиговых напряжений основная петля будет притягиваться к частице. Как только одна или две петли притянутся к поверхности частицы, произойдет окончательное расцепление частицы со средой, в результате чего образуется выемка. Вследствие этого силы отталкивания, действующие на соответствующие петли, резко уменьшатся и большая часть скопления дислокаций может рассосаться, образовав при этом новую выемку. Источники дислокаций вне петель деформаций, которые под действием нагромождения дислокаций внутри петель прекращают свою деятельность, могут возобновить ее. Следовательно, такой процесс может привести к нестабильному росту пустот в поперечном направлении и их слиянию сразу после зарождения пустот (рис. 23, в, г). На рис. 24 эта модель выражена в перемещениях.

В противоположность разрушению сколом, при котором для отделения достаточно приложить растягивающие напряжения, вязкое разрушение не может произойти без пластической деформации. Механизм окончательного отделения представляет собой последовательность передвижений дислокаций и перемещений скольжения, необходимых для роста и слияния пустот.

Независимо от напряжений для осуществления движения дислокации и вязкого отделения необходима определенная пластическая деформация. Эта пластическая деформация может быть сосредоточена в пределах небольшого объема материала, через который происходит разрушение. В этом случае разрушение происходит при сравнительно небольшой пластической деформации в макромасштабе и при небольших затратах энергии. С инженерной точки зрения, такое разрушение — хрупкое. Разрушения этого типа, вызванные трещинами, характерны для высокопрочных материалов.

Рис. 22. Расцепление частиц с кристаллической решеткой в алюминиевом сплаве 6061.

На верхней и нижней частях рисунка представлена одна и та же часть поверхности разрушения,

изображения которой получены при различных углах падения электронного луча

Рис. 23. Дислокационная модель образования и роста пустот:

а — скопление петель; б — поперечное сечение;

в — более подробный рисунок; г — образование ямки

Рис. 24. Слияние пустот за счет скольжения