- •Обладнання та матеріали

- •Порядок виконання роботи

- •Вимоги до звіту

- •Лабораторна робота №2 підготовка дефектів і пошкоджень деталей та конструкцій до ремонту зварюванням електродуговим способом

- •Теоретичні відомості

- •Обладнання та матеріали

- •Порядок виконання роботи

- •Вимоги до звіту

- •Контрольні запитання

- •Лабораторна робота №4 технологічні особливості заварювання тріщин

- •Теоретичні відомості

- •I, V, IX та X «змійкою», II та IV – «спіраллю», II та VI – «вісімкою», VII – «прямокутником», VIII – «трикутником»

ЛАБОРАТОРНА РОБОТА №1

ПІДГОТОВКА ДЕФЕКТІВ І ПОШКОДЖЕНЬ ДЕТАЛЕЙ ТА

КОНСТРУКЦІЙ ДО РЕМОНТУ ЗВАРЮВАННЯМ ГАЗОКИСНЕВИМ СПОСОБОМ

МЕТА РОБОТИ: навчитися проводити підготовку дефектів та пошкоджень до ремонту газокисневим способом

ТЕОРЕТИЧНІ ВІДОМОСТІ

Найбільший обсяг робіт з ремонтного зварювання припадає відновлення деталей і конструкцій, які пошкоджені внаслідок утворення тріщин або розтріскування.

Метод розробки кромок тріщини обирають в залежності від глибини, довжини і конфігурації тріщини, вимог до підготовки кромок для обраного способу зварювання, технічних можливостей методу розробки стосовно його застосування для конкретного дефекту або пошкодження.

Розробку тріщин необхідно виконувати таким чином, щоб забезпечити наскрізний провар всього перерізу. При розробці дуже ретельно контролювати напрямок тріщини і вести розробку так, щоб тріщина була видалена повністю. Однак, завжди потрібно мінімізувати об’єм металу, що видаляється, а відповідно, і об’єм присадки або електродного металу, який необхідно буде використати при наступному зварюванні тріщини.

Розробку можна виконувати механічними способами – фрезеруванням, струганням, рубкою пневматичним або ручним зубилом, проточкою на верстатах і вогневими способами – різанням кисневим різаками, повітрянодуговим способом, різанням плазмою, дуговим строганням.

Практика показує, що вогнева розробка найбільш зручна і має наступні переваги в порівнянні з механічними способами, а саме:

– швидкість процесу, що в десятки разів вище, ніж у механічних способів;

– можливість отримання форми розробки мінімального перерізу;

– хороша видимість напрямку тріщини при розробці;

– можливість маневрування при зломі і тріщині криволінійної траєкторії;

– гарантія повного видалення всього металу дефектної ділянки.

Якщо тріщина не є наскрізною і не доходить до внутрішньої поверхні пошкодженого елементу на 2 – 3 мм і більше (що краще визначати ультразвуковою дефектоскопією), то кромки тріщини слід розробляти під зварювання з використанням графітового або вугільного електродів, спеціальних електродів для електродугового строгання або за допомогою газокисневого різака.

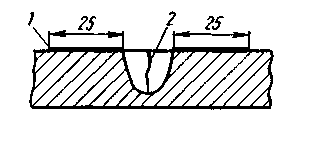

Отримана в результаті такої технології розробка U - подібної форми (рис.1.1) відрізняється хорошою доступністю до вершини розробки тріщини та достатньою чистотою розробленої поверхні. Розробка не потребує наступної спеціальної механічної зачистки, при цьому достатньо лише видалити шлак для забезпечення повного провару всього перерізу.

1 – зона зачистки поверхні кромок; 2 – тріщина

Рисунок 1.1 - Форма розробки тріщин під зварювання газокисневим способом

Перед заварюванням виконують зачистку до металевого блиску прилеглого до тріщини металу на ширину 25 мм з кожної сторони. Підготовлені до зварювання місця повинні бути перевірені ВТК.

При поверхневому різанні струмінь кисню направляють під невеликим кутом до поверхні металу так, що він робить на ній лише поздовжню півкруглу канавку. Чим більше діаметр струменю та кут його нахилу, тим більше буде ширина і глибина канавки. Кут нахилу струменю до горизонтальної площини зазвичай знаходиться в діапазоні 15-20°. Швидкість витікання струменю при поверхневому різанні повинна бути нижче, а швидкість переміщення різака вище, ніж при наскрізному різанні.

За допомогою поверхневого різання видаляють різноманітні недоліки зовнішніх шарів сталевих злитків та литва – тріщини, шлакові включення, пори, дефекти ковки та штамповки, дефектні місця зварних швів, вирізають корені зварних швів для їх наступного підварювання і т.п..

Наряду з ручним застосовується механізоване поверхневе різання одним або декількома різаками, встановленими паралельно. Такі різаки роблять в металі одночасно декілька паралельних канавок, що перекривають одна одну. Таким чином можна знімати з поверхні металу цілий шар товщиною від 2 до 10мм. Такі установки з серією різаків для поверхневого кисневого різання використовуються на металургійних заводах при очищенні сталевих злитків від зовнішніх недоліків перед прокаткою.

Обладнання та матеріали

Машина газокисневого різання АСШ - 2, штангенциркуль, металева лінійка, місцева витяжна вентиляція, балон з киснем, балом з пальним газом.

Порядок виконання роботи

1. Ознайомитися з технікою безпеки при роботі.

2. Ознайомитися з будовою машини для різання АСШ-2.

3. Скласти план експерименту.

4. Визначити допустимий діапазон режимних параметрів.

5. Виконати ряд експериментів змінюючи швидкість переміщення пальника відносно зразка.

6. Виконати ряд експериментів, змінюючи тиск ріжучого кисню.

Отримані результати занести до таблиці 1.1.

Таблиця 1.1 Режимні параметри газокисневої строжки.

№ |

Номерсопла мудштука |

Тиск ріжучого кисню Ро2, атм. |

Швидкість пере-міщення пальни-ка V, мм/с. |

Ширина канавкиа, мм |

Глибина Канавки b, мм |

Примітки |

11 |

|

|

1,25 |

30 |

10 |

О2, 97,2% |

2 |

|

|

1,5 |

26 |

9 |

|

3 |

|

|

2 |

23 |

7 |

|

4 |

|

|

3 |

23 |

5 |

|

5 |

|

|

4 |

23 |

4 |

|

6 |

|

|

5 |

22 |

3 |

|

7 |

|

|

6 |

22 |

2 |

|

8 |

|

|

7 |

20 |

2 |

|

9 |

|

|

1,5 |

26 |

12 |

О2, 97,8% |

10 |

|

|

2 |

26 |

8 |

|

11 |

|

|

3 |

26 |

6 |

|

12 |

|

|

4 |

23 |

4 |

|

13 |

|

|

5 |

22 |

3,5 |

|

14 |

|

|

6 |

23 |

3,5 |

|

16 |

|

|

2 |

27 |

9 |

О2, 99,4% |

17 |

|

|

3 |

24 |

8 |

|

18 |

|

|

4 |

27 |

6 |

|

Вимоги до звіту

1. Навести тему та мету роботи.

2. Дати опис обладнання, яке було використано у роботі.

3. Описати порядок виконання роботи. Заповнити таблицю 1.1.

4. Побудувати графік залежності змін геометричних параметрів канавки від тиску ріжучого кисню.

5. Побудувати графік залежності змін геометричних параметрів канавки від швидкості відносного переміщення пальника та зразка.

6. Зробити висновки.