3.3. Виды керамических материалов и изделий

Все керамические материалы делят на две группы (в зависимости от пористости) – пористые (с водопоглощением более 5%) и плотные (с водопоглощением менее 5%).

По назначению керамические материалы и изделия подразделяются на стеновые материалы, кирпич и камни специального назначения, пустотелые изделия для перекрытий, материалы для облицовки фасадов зданий, изделия для внутренней облицовки, кровельные материалы, трубы (канализационные и дренажные), огнеупорные материалы, санитарно-технические изделия.

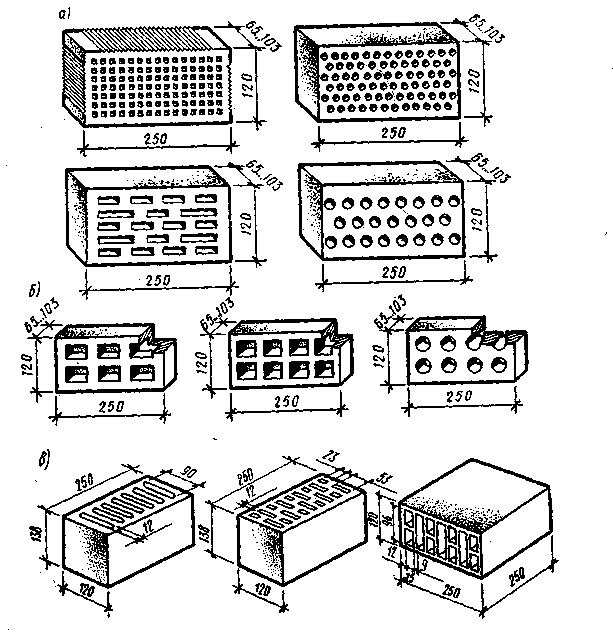

К группе стеновых материалов относятся кирпич глиняный обыкновенный, пустотелый, пористо-пустотелый, легкие и пустотелые керамические камни.

По средней плотности в сухом состоянии стеновые материалы делят на классы А (ρо= 700 - 1000 кг/м3), Б (1000-1300 кг/м3), В (1300-1450 кг/м3) и Г (более 1450 кг/м3):

Чем ниже средняя плотность стеновых материалов, тем больше их пористость и меньше теплопроводность. Минимальная пористость керамических стеновых материалов ограничивается соответствующими стандартами и контролируется их водопоглощением. Водопоглощение кирпича глиняного, обыкновенного и пустотелого полусухого прессования должно быть не менее 8%,. а пустотелого пластического формования и пустотелых керамических камней — не менее 6-%.

Все стеновые керамические материалы должны быть достаточно морозостойкими (не менее 15 циклов попеременного замораживания и оттаивания в насыщенном водой состоянии). Кирпич строительный легкий должен выдерживать не менее 10 циклов.

Кирпич строительный. Кирпичом глиняным обыкновенным называют искусственный, камень в форме прямоугольного параллелепипеда. Изготавливается одинарным с размером 250х120х65 мм или модульным с размером 250х120х88мм. Средняя плотность кирпича в сухом состоянии в зависимости от способа изготовления колеблется в пределах от 1600 до 1900 кг/м3. Более высокую среднюю плотность, а следовательно, и теплопроводность имеет кирпич полусухого прессования.

По пределу прочности при сжатии; и изгибе подразделяется на семь марок: 75, 100, 125, 150, 250 и 300. Кирпич глиняный обыкновенный применяют для кладки внутренних и наружных стен, столбов, сводов и других частей зданий, в которых полностью, используется его высокая прочность.

Обычный строительный кирпич имеет довольно большую теплопроводность, поэтому приходится возводить наружные стены большей толщины, чем это требуется по расчету на прочность. В подобных случаях более эффективно применение не столь прочного, но менее теплопроводного пустотелого, пористо-пустотелого и легкого кирпича.

Пустотелый кирпич имеет щелевидные пустоты или круглые отверстия, которые образуются в процессе пластического формования кирпича при прохождении глиняного бруса через специальный мундштук с металлическими кернами. Полусухим прессованием пустотелый кирпич изготовляют со сквозными и несквозными пустотами. Пористопустотелый кирпич получают аналогично пустотелому, но в состав глин вводят выгорающие добавки. Легкий пористый кирпич изготовляют как из глин с выгорающими добавками, так и из диатомитов (трепелов) с выгорающими добавками или без них.

|

Для повышения пластичности диатомитовых масс в состав вводят глину. Легкий кирпич подразделяется на марки 50,75 и 100. Пустотелый кирпич применяют для наружных и внутренних стен зданий, а также в цоколях зданий выше гидроизоляционного слоя. Нельзя применять его для фундаментов и цоколей зданий ниже гидроизоляционного слоя и для стен помещений с повышенной влажностью. Легкий кирпич используют для наружных и внутренних стен зданий с нормальной влажностью помещений. |

Рис. 3.2. Пустотелые кирпич и камни |

Пустотелые керамические камни изготовляют так же, как и кирпич,— способом пластического прессования. Камни имеют следующие размеры: длина 250 или 288, ширина 120, 138, 250 или 288 и толщина 138 мм. Средняя плотность в сухом состоянии колеблется в пределах 1300—1450 кг/м3. По пределу прочности при сжатии по сечению брутто (без вычета площади пустот) камни подразделяют на марки 75, 100, 125 и 150.

По назначению различают керамические камни для кладки несущих стен одноэтажных и многоэтажных зданий и для внутренних несущих стен и перегородок.

Кирпич и камни специального назначения

К этой группе керамических материалов относятся кирпич глиняный лекальный, камни для канализационных сооружений и кирпич для дорожных одежд.

Кирпич глиняный лекальный изготовляют способом пластического формования четырех типов с различным радиусом кривизны. Предназначается он для кладки промышленных дымовых труб. По прочности при сжатии и изгибе кирпич подразделяется на марки 100, 125 и 150. Требования к лекальному кирпичу по морозостойкости и водопоглощению такие же, как и к обычному кирпичу.

Камни для канализационных сооружений имеют трапецеидальную форму и предназначаются для устройства подземных коллекторов. Они должны иметь пре дел прочности при 'сжатии не менее 200 кгс/см2 (20 МПа).

Кирпич для дорожных одежд, иначе называемый клинкерным, получают обжигом до спекания, поэтому для его изготовления применяют тугоплавкие глины с большим интервалом спекания (около 100°С). Клинкерный кирпич разделяется на марки 400, 600 и 1000 с водопоглощением и морозостойкостью соответственно для М400 – 6% и 30 циклов; М600 – 4% и 50 циклов; М1000 – 2% и 100 циклов. Кроме того, к данному кирпичу предъявляют требования к сопротивлению истираемости и ударным воздействиям.

Клинкерный кирпич применяют для устройства одежды дорог, полов промышленных зданий, а также для кладки фундаментов, цоколей, столбов, стен ответственных сооружений и канализационных коллекторов.

Пустотелые керамические изделия для перекрытий. К этой группе изделий относятся:

- камни для часторебристых перекрытий марок 50, 75, 100, 150 и 200 со средне плотностью в сухом состоянии не более 1000 кг/м3;

- камни для армокерамических балок марок 75, 100, 150 и 200 со средней плотностью не более 1300 кг/м3;

- камни для накатов марок 35, 50 и 75 со средней плотностью не более 1000 кг/м3.

|

Рис. 3.3. Перекрытие из керамических камней |

Керамические изделия для облицовки фасадов зданий

Для облицовки фасадов зданий применяют как не глазурованные керамические изделия, так и покрытые глазурью. Керамические изделия для облицовки фасадов зданий подразделяются на облицовочный кирпич и лицевые керамические камни, ковровую керамику, плитки фасадные малогабаритные, плиты керамические фасадные.

Кирпич и камни керамические лицевые не должны иметь выцветов, высолов, крупных включений и других дефектов. Лицевые поверхности кирпича и камня могут быть гладкими, рельефными или офактуренными.

|

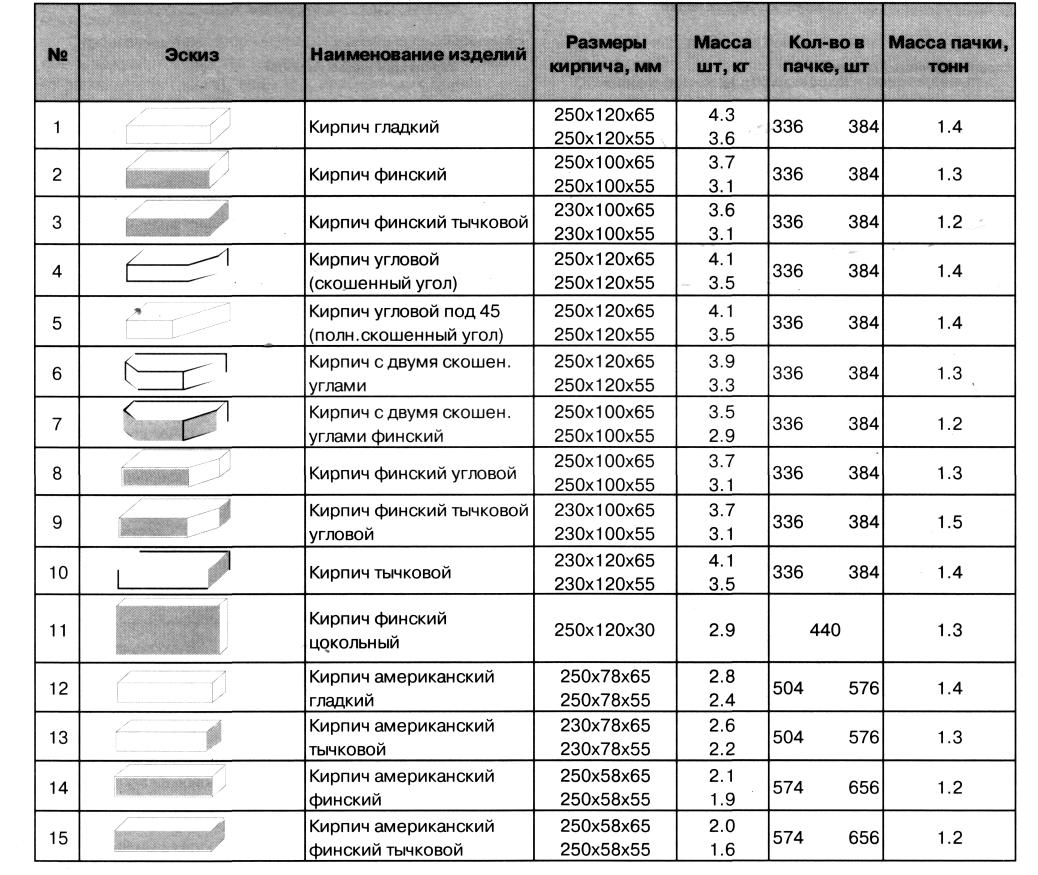

Рис. 3.4. Размеры кирпича по стандартам ЕС. |

По пределу прочности при сжатии и изгибе кирпич и камни делят на марки 75, 100, 125, 150, 200, 250, 300. Водопоглощение их должно быть не менее 6 и не более 14%. В насыщенном водой состоянии они должны выдерживать без каких-либо повреждений не менее 25 циклов попеременного замораживания и оттаивания.

Облицовочный кирпич может иметь размеры 250х120х65 мм или быть других размеров - (европейского и американского стандартов).

Ковровой керамикой называют набор мелкоразмерных (от 20х20 до 46х46 мм) тонкостенных глазурованных или неглазурованных плиток, наклеенных на бумажную основу. Требования к плиткам по морозостойкости и водопоглощению примерно те же, что и к лицевым керамическим камням.

Плитки фасадные малогабаритные изготовляют как глазурованными, так и без глазури.

Плиты керамические фасадные подразделяют на закладные, устанавливаемые одновременно с кладкой стен, и на прислонные, устанавливаемые на растворе после возведения и осадки стены. Плиты могут быть не глазурованными и покрытыми глазурью. Неглазурованные плиты называют терракотовыми. Изготовляют их из глин, имеющих после обжига белый или светло окрашенный черепок.

Требования по морозостойкости к фасадным плитам такие же, как и к другим керамическим материалам, применяемым для облицовки зданий: водопоглощение их не должно быть более 14%.

Керамические изделия для внутренней облицовки

К этой группе изделий относятся плитки для облицовки стен и плитки для полов.

Плитки для облицовки стен подразделяются на майоликовые, изготовляемые из легкоплавких глин с окрашенным, черепком и с лицевой стороны покрытые глухой (непрозрачной) глазурью, и фаянсовые, изготовляемые из огнеупорных беложгущихся глин с добавками отощающих материалов (кварцевого песка и молотого плиточного боя) с лицевой стороной, покрытой прозрачной белой или цветными глазурями. На глазурь различными методами может быть нанесен рисунок (шелкографией, декорированием и т.п.)

Раньше выпускали плитки квадратные (150х150 мм и 100х100 мм), прямоугольные (150х25, 150х75, 150х100 мм) и фасонные.

Сейчас большинство заводов Украины и России перешло на европейский стандарт – прямоугольные 300х200 мм (иногда 250х200, 400х225 мм). Однако в элитных коллекциях могут применяться и другие размеры плиток. В современных технологиях для получения правильной геометрии изделий используется высокоточное штамповочное оборудование, а также лазерная обрезка готовых изделий.

Толщина плиток не должна быть более 6 мм.

Плитки должны быть термически стойкими, т. е. на глазури не должны появляться отколы и поверхностные волосные трещины при нагревании до 125°С с последующим быстрым охлаждением в воде комнатной температуры. Как майоликовые, так и фаянсовые плитки имеют пористый черепок; водопоглощение их не должно превышать 16%.

Плитки применяют для внутренней облицовки стен санитарно-технических узлов, а также помещений с повышенной влажностью.

Плитки для полов изготовляют полусухим прессованием и обжигают до спекания. По виду лицевой поверхности плитки подразделяют на гладкие, с рельефом и тисненые, а по цвету — на одноцветные и многоцветные. По форме различают плитки квадратные, прямоугольные, треугольные, шестигранные, четырехгранные (половинки шестигранных), пятигранные и восьмигранные. Плитки для полов характеризуются высокой плотностью (водопоглощение не более 4%) и малым истиранием (потери массы при испытании не должны превышать 0,08 г/см2).

Кровельные материалы (глиняная черепица)

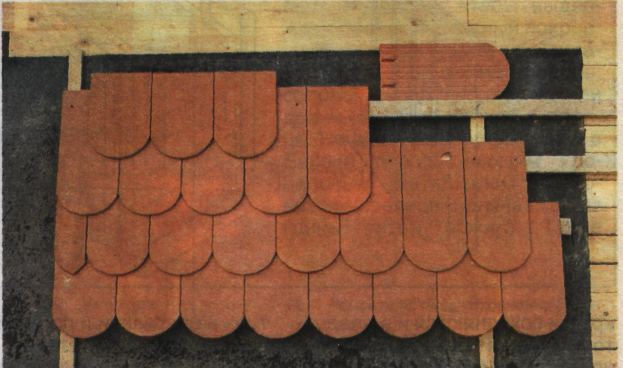

Глиняная черепица—один из старейших кровельных материалов. Несмотря на это, глиняная черепица является одним из лучших кровельных материалов. Основные ее преимущества — долговечность (более 100лет) и огнестойкость. Кроме того, за счет поглощения - испарения воды и высокой теплоемкости черепица регулирует микроклимат помещения, повышая комфортность здания.

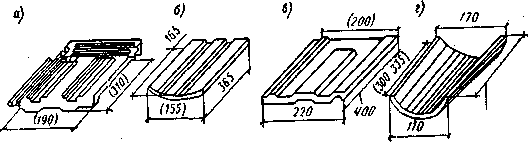

Изготавливают черепицу пазовую штампованную, пазовую ленточную, плоскую ленточную, волнистую ленточную, S-образную ленточную и коньковую желобчатую. Для изготовления черепицы применяют легкоплавкие пластичные глины.

|

Рис. 3.5. Виды глиняной черепицы: а) штампованная пазовая; б) ленточная плоская; в) ленточная пазовая; г) коньковая |

|

|

|

Рис. 3.6. Кровля из черепицы |

||

Ленточную черепицу изготовляют по схеме, аналогичной схеме производства кирпича по способу пластического формования. Однако глиняную массу перед формованием более тщательно обрабатывают, обычно на бегунах. Выходные отверстия мундштука пресса имеют форму, соответствующую форме черепицы, выходящей пи пресса в виде ленты; глиняную массу разрезают на резательных станках на отдельные черепицы. Штампованную черепицу прессуют в металлических или гипсовых формах на эксцентриковых прессах, обжигают в кольцевых или туннельных печах при температуре 1000—1100° С.

К глиняной черепице предъявляют следующие требования: разрушающая нагрузка при испытании черепицы на излом в воздушно-сухом состоянии должна быть не менее: 100 кг для S-образной, 80 кг для пазовой штампованной и 70 кг для всех остальных типов черепицы. Масса 1 м2 покрытия из черепицы в насыщенном водой состоянии должна быть для плоской ленточной не более 65 кг, для остальных типов — не более 50 кг (за исключением коньковой, масса 1 м2 которой не должна превышать 8 кг). В насыщенном водой состоянии черепица должна выдерживать не менее 25 циклов попеременного замораживания и оттаивания.

Керамические канализационные и дренажные трубы

Канализационные трубы изготовляют из тугоплавких и огнеупорных глин. Формуют трубы на вертикальных ленточных прессах из пластичной хорошо подготовленной глиняной массы. После сушки труб на их внутреннюю и наружную поверхности наносят легкоплавкие составы (глазурь), которые в процессе обжига труб образуют стекловидную пленку. Наличие тонкого слоя глазури на поверхности труб предопределяет их высокую стойкость к воздействию кислот и щелочей. Канализационные трубы делают круглого сечения с раструбом на одном конце. Трубы должны выдерживать гидравлическое давление не менее 2 атмосферы (0,2 МПа) и иметь водопоглощение черепка не более 9% для первого сорта и 11 % для второго. Высокая химическая стойкость керамических труб позволяет эффективно применять их для отвода промышленных вод, содержащих щелочи и кислоты, а также при укладке канализационных труб в агрессивных средах.

Дренажные керамические трубы изготовляют как не глазурованными без раструбов, так и глазурованными с раструбом различных диаметров. Они должны выдерживать без каких-либо признаков разрушения не менее 15 циклов попеременного замораживания и оттаивания в насыщенном водой состоянии. Дренажные трубы применяют главным образом для осушения заболоченных почв,

Огнеупорные керамические материалы

Огнеупорными называются керамические материалы с огнеупорностью не менее 1580° С. Материалы, получаемые из огнеупорных глин, отощенных той же глиной, но предварительно обожженной до спекания и измельченной (шамотом), называют шамотными изделиями.

Шамотные изделия в форме кирпича называют шамотным кирпичом. Изготовляют его из огнеупорных глин полусухим прессованием или пластическим формованием с последующим обжигом до спекания при температуре 1300—1400° С. Из огнеупорных глин, отощенных шамотом, изготовляют также фасонные огнеупорные изделия, в том числе крупные блоки. Огнеупорность шамотных изделий примерно равна 1670—1770° С.

Шамотные огнеупоры характеризуются высокой термической стойкостью, способностью хорошо противостоять действию кислых топливных шлаков и расплавленного стекла при температурах до 1500° С. Используют их для кладки стен и сводов печей, обмуровки топок, дымоходов и т. п.

Санитарно-технические изделия

Оборудование санитарно-технических узлов жилых и производственных помещений (ванны, раковины и т. д.) можно изготовлять из фаянса, полуфарфора и фарфора.

Фарфором называют плотный керамический материал с черепком белого цвета, получаемый обжигом сырьевой смеси, в состав которой входят огнеупорная глина, каолин, полевой шпат, кварц и фарфоровый бой.

Фаянсом называют керамические материалы с мелкопористым черепком обычно белого цвета, для получения которых применяют те же, что и для фарфора, сырьевые материалы, но другой рецептуры. Так, для получения фаянса состав сырьевой массы может быть следующий (%): каолино-глинистая часть 45—50, кварцевый песок 35—45, полевой шпат 2—5, мел 10 и бой изделий или шамот 10—15. Фарфор отличается от фаянса большей плотностью и прочностью.

Полуфарфор по своим свойствам занимает промежуточное положение между фаянсом и фарфором.

Технология производства санитарно-технических керамических изделий включат все основные стадии. Стадия подготовки сырьевой смеси, как правило, более сложна. Санитарно-технические керамические изделия обычно получают путем литья жидкой массы (шликера) в формы с последующим высушиванием и обжигом изделий. Обжиг может быть одноразовый и двухразовый. Для придания санитарно-техническим изделиям водонепроницаемости и лучшего вида их покрывают глазурью. Глазуровочный состав (глазурь) наносят на отформованные изделия после сушки или первого обжига. При обжиге глазурь оплавляется и покрывает изделие тонкой блестящей пленкой.