- •Общие сведения

- •Использование сульфитных щелоков

- •Оборудование для фильтрации щелоков. Отделение мыла. Окисление щелоков.

- •Промывка целлюлозы на барабанных фильтрах

- •Окисление черного щелока

- •Турбулентные установки турбулентного типа (тип Лурги)

- •Выпарные установки целлюлозного производства

- •Краткие сведения о выпарных аппаратах

- •Аппараты для упаривания щелоков

- •Основные схемы использования выпарных аппаратов

- •Тепловой баланс выпарной установки

- •Вспомагательное оборудование выпарных станций

- •Теоретическая сторона процесса сжигания щелоков

- •Оборудование для контактной выпарки щелоков

- •Печи для сжигания щелоков

- •Конструкции современных срк

- •Оборудование для каустизации щелоков. Конструкции. Основные расчетные зависимости.

- •Регенерация извести из каустизационного шлама

- •Очистка сточных вод в цбп. Общие сведения

- •Характеристика сточных вод цбп и основные методы очистки

- •Очистка сточных вод

Окисление черного щелока

В черном щелоке содержится остаточный сульфит натра. При выпаривании, он подвергается гидролизу и образуется сероводород, который удаляется с конденсатом выпарки, попадая в газовоздуходувки.

Окисление черного щелока способствует стабилизации в нем сернистых соединения и предотвращению выделения их в процессе выпаривания и сжигания, т. е. снижению потерь серы.

Черный щелок окисляется кислородным воздухом, реже – атомарным тиосульфитом натрия и превращается:

Одновременно с сульфитом натрия окисляются и дурнопахнущие вещества. Процесс окисления замедляется при повышении концентрации щелока до 30%. Необходимая температура 60…70°С. Недостатки данного метода:

повышение вязкости щелока;

увеличение количества тиосульфита натрия (это приводит к появлению сернистых соединений в дымовых газах котлоагрегата).

По способу окисления, установки можно разделить:

пенные, в которых щелок вместе с потоком воздуха превращается в пену;

пленочные без вспенивания.

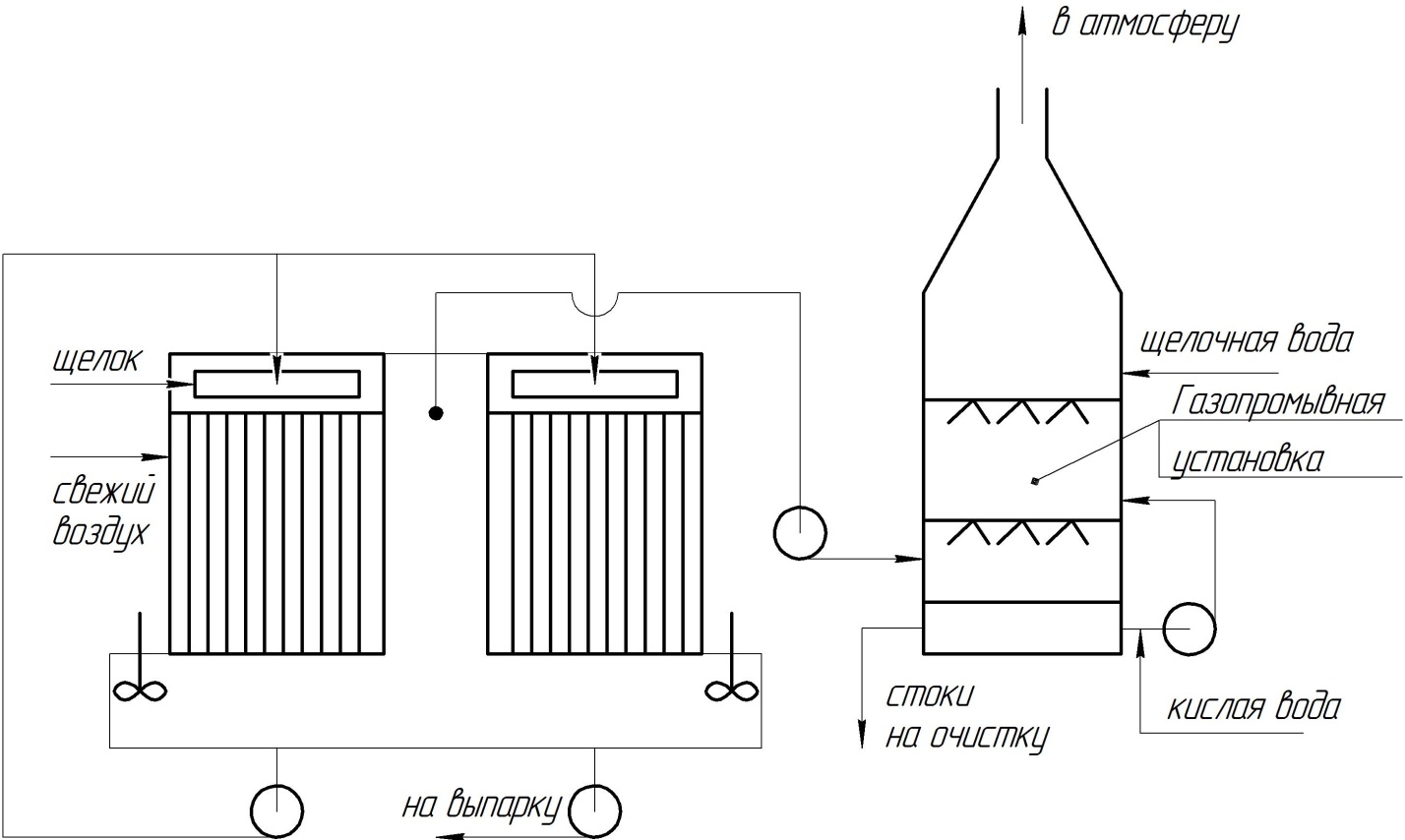

Рисунок 3 – Установка окисления щелока контактным способом

Щелок на окисление подается в первую башню заполненную гафрированными азбоцементными листами. Стекая, щелок соприкасается с кислородом в вздухе, приэтом окисляясь. Из сборной камеры неокисленные газы и загруженый воздух подаются на дополнительную газоочистительную колонку. В колоне, газы промываются кислой и щелочной водой. В таких установках можна окислить все дурнопахнущие вещества целюлозного производства.

Окислительные установки такого типа имеют следующие преимущества: сравнительно высокая степень окисления, низкая энергоемкость процесса, возможность пеногашения и отстаивания.

Турбулентные установки турбулентного типа (тип Лурги)

Такие установки представляют собой змеевик с перегородками внутри. Вместе со щелоком подается воздух давлением до 0,3 МПа. В результате этого процесса происходит интенсивное вспенивание щелока и соединение с кислородом. Перевод пены обратно в щелок представляет определенные затруднения.

Флотационные установки могут также выполнять окисление, но при работе их происходит обильное пенообразование, которое требует дополнительных устройств для пеногашения.

Выпарные установки целлюлозного производства

Из промывного отдела на регенерацию щелок поступает с концентрацией 13…17 %. При такой концентрации щелок облатает очень низкой теплотворной способностью. Для сжигания, его концентрация должна быть доведена до концентрации 58…60%. Задача выпарки – удаление основного количества воды.

Удельная масса щелока зависит от содержания сухих веществ и примерно выражается формулой:

– концентрация сухого остатка, г/см3.

– концентрация сухого остатка, г/см3.

В зависимости от вида переработки, древесная масса сухого вещества колеблется в пределах 1,2…2,1 г/см3.

На

выпарные операции щелок поступает

,

у пареный щелок –

,

у пареный щелок –

.

.

Краткие сведения о выпарных аппаратах

Выпарные аппараты относятся к разряду парожидкостных теплообменников, выпаривающих растворы. Интенсивность таких теплообменников рассчитывается с учетом образования накипи как со стороны греющего пара, так и со стороны выпариваемого раствора. Тепловой поток определяется уравнением

Различают общий видимый перепад температур между греющим паром и раствором и истинный (полезный), учитывающий потери при выпарке.

Температурная депрессия – разность между температурой кипения раствора и температурой кипения растворителя.

Гидростатическая депрессия – увеличение температуры кипения за счет гидростатического столба жидкости для вертикальных выпарных аппаратов.

Гидродинамическая депрессия – снижение температуры пара в сепараторах и трубопроводах. В среднем, на каждой ступени многокорпусной выпарной установки теряется по одному градусу. Важность значения приобретает разность температуры греющего и вторичного пара.

Для одноступенчатой установки

- температура греющего пара;

- температура греющего пара;

- температура вторичного пара.

- температура вторичного пара.

Для n-ступенчатой установки

При расчете выпарных установок, концентрацию растворов выражают в массовых долях или в процентах растворенного сухого вещества

– концентрация, %;

– концентрация, %;

– количество сухого вещества, кг;

– количество сухого вещества, кг;

– масса раствора, кг.

– масса раствора, кг.

Из условия постоянства сухого остатка:

– количество воды, выпареной из 1 кг

раствора;

– количество воды, выпареной из 1 кг

раствора;

– концентрация раствора до выпарки;

– концентрация раствора до выпарки;

– концентрация раствора после выпарки.

– концентрация раствора после выпарки.

В процессе выпаривания, количество воды в растворе уменьшается, увеличивается плотность, уменьшается теплоемкость, повышается вязкость, изменяется теплопроводность.

Увеличение вязкости раствора обуславливает уменьшение коэффициента теплоотдачи от поверхности нагрева к выпариваемому раствору. Теплоемкость водных растворов может быть определена

– количество воды в растворе, кг

– количество воды в растворе, кг

– теплоемкость сухого вещества,

– теплоемкость сухого вещества,

;

;

– количество раствора, кг;

– количество сухого вещества в растворе, кг.

Плотность раствора , в зависимости от содержания в нем сухого остатка, можно определить

– концентрация раствора, %;

– плотность воды;

– плотность воды;

– плотность сухого вещества.

– плотность сухого вещества.

На практике, пользуются справочными данными, получеными экспериментальным методом.

Конструкции выпарных аппаратов разнообразны, что является результатом их исторического развития. Вначале были аппараты с паровой рубашкой, затем на смену пришли кожухотрубчатые аппараты. Выпарные аппараты можно классифицировать по ряду признаков:

По расположению поверхности нагрева:

вертикальные;

горизонтальные;

наклонные.

По роду теплоносителя:

с паровым обогревом;

с газовым обогревом;

высокотемпературными теплоносителями.

По способу подвода теплоносителя:

подача внутрь трубок с кипением в большом объеме;

подача снаружи трубок с кипением в трубках.

По режиму циркуляции:

естественная;

принудительная.

По кратности циркуляции:

однократные;

многократные.

По типу поверхности нагрева:

паровая рубашка;

змеевиковая;

трубчатая поверхность.

Требования, предъявляемые к конструкциям выпарных аппаратов:

Простота, надежность, технологичность изготовления.

Удовлетворение технологическим требованиям. Удобство обслуживания и ремонта.

Интенсивность процесса теплопередачи, компактность, малый вес, невысокая стоимость.