Чертёж детали

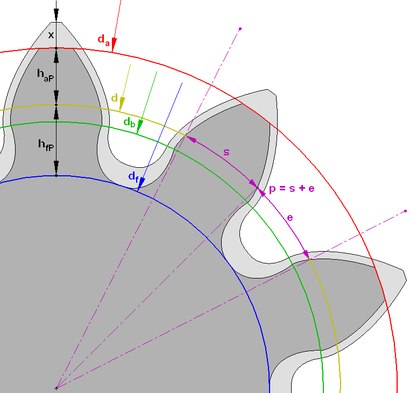

Параметры цилиндрического прямозубого зубчатого колеса с эвольвентным профилем приведены на рис. 2.

Рис. 2. Параметры зубчатого колеса

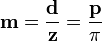

m — модуль колеса, тёмное и светлое колёсо имеют одинаковый модуль. Самый главный параметр, стандартизирован, определяется из прочностного расчёта зубчатых передач. Чем больше нагружена передача, тем выше значение модуля. Через него выражаются все остальные параметры. Модуль измеряется в миллиметрах, вычисляется по формуле:

z — число зубьев колеса

p — шаг зубьев (отмечен фиолетовым цветом)

d — диаметр делительной окружности (отмечен жёлтым цветом)

da — диаметр окружности вершин тёмного колеса (отмечен красным цветом)

db — диаметр основной окружности — эвольвенты (отмечен зелёным цветом)

df — диаметр окружности впадин тёмного колеса (отмечен синим цветом)

haP+hfP — высота зуба тёмного колеса,

x+haP+hfP — высота зуба светлого колеса

s – толщина зуба

Поскольку в задании не указаны никакие геометрические характеристики, кроме толщины зуба, размеры были выбраны произвольно в соответствии с вышеизложенными соотношениями параметров, так чтобы избежать подрезания и чтобы толщина зуба соответствовала данной в задании. Модель шестерни сгенерирована автоматически по заданным параметрам с помощью системы автоматического проектирования Solid Works и надстройки ToolBox. Чертёж приведён в приложении 1.

Общие сображения по выбору марки стали

Выбор материала зубчатых колес зависит от назначения передачи и условий ее работы. В качестве материалов колес применяют стали, чугуны и пластмассы.

Стали. Основными материалами для зубчатых колес служат термически обрабатываемые стали. В зависимости от твердости стальные зубчатые колеса делятся на две группы.

Первая группа — колеса с твердостью поверхностей зубьев Η <350 НВ. Применяются в слабо- и средненагруженных передачах. Материалами для колес этой группы служат углеродистые стали 35, 40, 45, 50, 50Г, легированные стали 40Х, 45Х, 40ХН и др. Термообработку — улучшение производят до нарезания зубьев. Колеса при твердости поверхностей зубьев <350 НВ хорошо прирабатываются и не подвержены хрупкому разрушению.

Для равномерного изнашивания зубьев и лучшей их прираба- тываемости твердость шестерни прямозубой передачи должна быть на (25...50) НВ больше твердости колеса.

Для косозубых передач твердость НВ рабочих поверхностей зубьев шестерни желательна возможно большая.

Вторая группа — колеса с твердостью поверхностей Η >350 НВ. Высокая твердость рабочих поверхностей зубьев достигается объемной и поверхностной закалкой, цементацией, азотированием, цианированием. Эти виды термообработки позволяют в несколько раз повысить нагрузочную способность передачи по сравнению с улучшенными сталями.

Зубья колес с твердостью поверхностей Η > 350 НВ не прирабатываются. Для неприрабатывающихся зубчатых передач обеспечивать разность твердостей зубьев шестерни и колеса не требуется.

Поверхностная закалка зубьев с нагревом токами высокой частоты (т.в.ч.) целесообразна для шестерен с модулем мм, работающих с улучшенными колесами, ввиду хорошей приработки зубьев. При малых модулях мелкий зуб прокаливается насквозь, что делает его хрупким и сопровождается короблением. Для закалки т.в.ч. используют стали 45, 40Х, 40ХН, 35ХМ.

Цементацию применяют для колес, размеры которых должны быть минимальные (авиация, транспорт и т. п.). Для цементации используют стали 20Х, 12ХНЗА и др.

Азотирование обеспечивает особо высокую твердость поверхностных слоев зубьев. Для передач, в которых отсутствует абразивное изнашивание зубьев, можно применять азотирование. Оно сопровождается малым короблением и позволяет получать зубья 7-й степени точности без отделочных операций. Для повышения прочности сердцевины зуба заготовку колеса подвергают улучшению. Для азотирования применяют стали 40ХНМА, 40Х2НМА, 38ХМЮА, 38Х2Ю.

Чтобы обеспечить твердость поверхностного слоя в шейках вала, необходимо провести поверхностную закалку с индукционным нагревом токами высокой частоты (ТВЧ).

Поверхностной закалке ТВЧ подвергают такие детали, как зубчатые шестерни, шейки коленчатых валов, распределительные валы, оси, шпиндели станков, втулки, кулачки, копиры, поршневые пальцы (см. табл. 1).

Таблица 1

Твердость поверхностного слоя деталей после закалки ТВЧ

Наименование детали |

Марка стали |

HRC поверхностного слоя |

Толщина упрочненного слоя, мм |

Валы гладкие, ступенчатые, шлицевые |

45 40Х 50ХФА |

48-56 48-56 |

1,0-1,6 |

Коленчатый вал двигателей: Бензиновых Особонагруженных |

45 60ХФА |

52-56 52-56 |

3,5-6,5 3-4 |

Распределительный вал: Кулачки Шестерни |

45 45 |

50-54 44-56 |

2-5 2-5 |

Зубчатые колеса |

40Х |

48-54 |

2-3 |

Шпиндели |

45 |

45-55 |

1,0-1,8 |

Винт-гайка качения |

40Х |

50-56 |

1,2-1,6 |

Кулачки, копиры |

45, 40Х У8А |

48-56 58-62 |

1,0-1,8 1,0-1,8 |

Гильзы |

40Х |

50-56 |

1,2-1,6 |

Из таблицы 1 видно, что для данного колеса подходят 2 различные марки сталей: 45 и 40Х. Также можно применить закалку ТВЧ, т.к. выбранные геометрические характеристики колеса не позволяют зубу прокалиться насквозь и потерять упругие свойства.

Окончательный выбор марки стали

Из таблиц приложений 2,3 и 4, где описаны свойства рассматриваемых сталей, очевидно, что лучше всего для данной шестерни подходит сталь 40Х после обработки ТВЧ и отпуска. У стали 45 предел текучести ниже, чем требуется по заданию.