- •Загальні питання проектування

- •Засоби підвищення довговічності

- •Межі підвищення довговічності

- •Шляхи підвищення надійності

- •Створення похідних машин на базі уніфікації

- •1.3. Методика конструювання

- •Конструктивна спадкоємність

- •Рівноміцність

- •Класифікація режимів навантаження

- •Класифікація навантажень, що діють на деталі

- •Коефіцієнти навантажень

- •Оцінка напруженого стану

- •Концентратори напруг і коефіцієнти концентрації напруг

- •Вибір запасів міцності та допустимих напруг

- •Оцінка фактичного стану напруженості

- •Несуча здатність деталей в умовах змінних напруг

- •Основні закономірності спрацювання

- •Шляхи зменшення впливу спрацювання

- •Визначення власної жорсткості

- •Контактна жорсткість та шляхи її підвищення

- •Шляхи підвищення контактної жорсткості

- •Вільні коливання

- •Особливості коливального процесу в багатомасових системах

- •Навантаження на опори машини при вібраціях

- •Розрахунок віброізоляторів

- •52 Динамічний розрахунок механізмів

- •1 Нерознімні з'єднання

- •1.1 Зварювання

- •1.2 Паяння

- •1.3 Зклеювяння

- •1.4 Заформування

- •1.5 Заклепочні з’єднання та вальцьовані.

- •1.6 З’єднання запресуванням

- •1.7 З’єднання поясками, фальцями та лапками

- •2 Рознімні з’єднання

- •2.1 Нарізні з’єднання

- •За допомогою пружинних шайб,

- •2.2 Штифтові з’єднання

- •2.3 Шпонкові, шліцьові та профільні з’єднання.

- •2.4 Штикові (байонетні) з’еднання

- •3 Рухомі з’єднання

- •3.1 Муфти

- •3.2 Глухі муфти

- •1.3.3. Зчіпні муфти

1.5 Заклепочні з’єднання та вальцьовані.

Заклепки можуть використовуватись:

в конструкціях, що знаходяться під дією вібраційних або ударних навантажень при високих вимогах щодо надійності,

при з'єднанні в пакет різних по виду матеріалів,

при розклепуванні кінців осей та вуликів.

Крім стандартних заклепок при необхідності використовують

спеціальні (рис.1.9)

Рис.1.9 З’єднання спеціальною заклепкою.

При конструюванні заклепочних з’єднань виходять з наступних міркувань:

матеріали деталей, що з’єднуються, та заклепок бажано мати однаковими,

уникати появи гальванічних пар (неприпустимо алюмінієві вироби клепати мідними заклепками, чи навпаки).

На клепані з'єднання не рекомендують наносити гальванопокриття, якщо в з'єднані є зазори.

При зклепуванні деталей з гетинаксу, текстоліту, ебоніту, шкіри та под. під головки заклепок необхідно підкладати металеві шайби.

Заклепки розраховують на зріз та на зминання, деталі з’єднання на розтягування та на зминання.

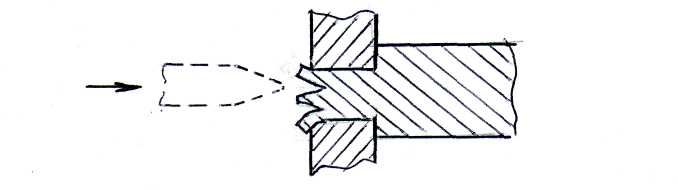

З'єднання розклепуванням та вальцюванням може бути здійснене деформацією охоплюваної чи охоплюючої деталі. При проектуванні необхідно передбачити зручність в установці та фіксації деталі під час процесу розклепування. Приклади розклепування наведені на рис.1.10.

Рис.1.10 З'єднування розклепуванням

Розвальцювання

та завальцювання застосовується у

випадках, коли потрібно уникнути ударів.

Приклади вальцювання наведені на

рис.1.11

Рис.1.11

Товщина стінки деталі, що підлягає деформуванню, вибирається з відповідних таблиць в залежності від; пластичності металу.

1.6 З’єднання запресуванням

Найчастіше зустрічаються запресування гладенького вала в гладенький отвір, або запресування накатаного вала в гладенький отвір.

По першому варіанту з'єднуються металеві деталі. З'єднання працює за рахунок тисків, викликаних пружними деформаціями. Відповідальні з'єднання можуть бути розрахованими за рівняннями з курсу „Опір матеріалів", в результаті чого можна знайти потрібну посадку та відповідну шорсткість поверхонь. У більшості ж випадків використовують стандартні пресові посадки, що вибираються із довідників. Найчастіше використовують посадки Це - посадки з натягом. Розрахунок їх навантажувальної здатності полягає в знаходженні допустимої осьової сили на з'єднання Q, а також допустимого крутного моменту Т (рис.1.12).

Рис.1.12 Розрахункова схема навантаження пресового з’єднання

Допустимі навантаження:

(1.1)

(1.1)

(1.2)

(1.2)

де р - питомий тиск,

S- площа насадження,

f - коефіцієнт тертя, (0,1-0,15),

d — номінальний діаметр.

Питомий тиск, з теорії пружності:

(1.3)

(1.3)

Де N - середній натяг (розраховується з вибраної посадки),

1, 2 - коефіцієнти Пуасона матеріалів з'єднання,

Е1 Е2 - модулі пружності матеріалів з'єднання

- безрозмірні коефіцієнти, що визначаються

по діаметрам товстостінних циліндрів,

що з’єднуються (рис 1.13)

безрозмірні коефіцієнти, що визначаються

по діаметрам товстостінних циліндрів,

що з’єднуються (рис 1.13)

Рис.1.13 Розрахункова схема пресового з'єднання

Середній натяг розраховується з граничних допусків на з'єднувальні розміри. Наприклад, середній натяг для допусків, зображених на рис,2Е-й5 становить:

Рис.1.14 Приклад розрахунку середнього натягу

При проектуванні виробів серійного виробництва остаточний вибір посадки рекомендується робити після її експериментальної перевірки.

Велике значення має оформлення вхідної частини вала або стержня. Для відповідальних з'єднань на валу потрібно передбачити направляючий уступ та вхідний конус (рис.1.15).

Рис.1.15 Підготовка поверхні вала для пресування

Запресування накатаного вала в гладенький отвір найчастіше використовується при з’єднанні вала з твердого матеріалу з м’якою деталлю. Наприклад, стальний вал х алюмінієвою маточиною шківа. Перевага тут у тому, що попередню обробку можна проводити з меншою точністю. При посадці деталі частина матеріалу в отворі зрізається, але при цьомувідбувається також пластичне деформування м’якої деталі, що дозволяє отримати досить надійне з'єднання.