- •Загальні питання проектування

- •Засоби підвищення довговічності

- •Межі підвищення довговічності

- •Шляхи підвищення надійності

- •Створення похідних машин на базі уніфікації

- •1.3. Методика конструювання

- •Конструктивна спадкоємність

- •Рівноміцність

- •Класифікація режимів навантаження

- •Класифікація навантажень, що діють на деталі

- •Коефіцієнти навантажень

- •Оцінка напруженого стану

- •Концентратори напруг і коефіцієнти концентрації напруг

- •Вибір запасів міцності та допустимих напруг

- •Оцінка фактичного стану напруженості

- •Несуча здатність деталей в умовах змінних напруг

- •Основні закономірності спрацювання

- •Шляхи зменшення впливу спрацювання

- •Визначення власної жорсткості

- •Контактна жорсткість та шляхи її підвищення

- •Шляхи підвищення контактної жорсткості

- •Вільні коливання

- •Особливості коливального процесу в багатомасових системах

- •Навантаження на опори машини при вібраціях

- •Розрахунок віброізоляторів

- •52 Динамічний розрахунок механізмів

- •1 Нерознімні з'єднання

- •1.1 Зварювання

- •1.2 Паяння

- •1.3 Зклеювяння

- •1.4 Заформування

- •1.5 Заклепочні з’єднання та вальцьовані.

- •1.6 З’єднання запресуванням

- •1.7 З’єднання поясками, фальцями та лапками

- •2 Рознімні з’єднання

- •2.1 Нарізні з’єднання

- •За допомогою пружинних шайб,

- •2.2 Штифтові з’єднання

- •2.3 Шпонкові, шліцьові та профільні з’єднання.

- •2.4 Штикові (байонетні) з’еднання

- •3 Рухомі з’єднання

- •3.1 Муфти

- •3.2 Глухі муфти

- •1.3.3. Зчіпні муфти

Контактна жорсткість та шляхи її підвищення

У випадку початкового контакту деталей у точці чи по лінії жорсткість визначається, в основному, контактними деформаціями.

Якщо ж деталі контактують по площині, то їх контактна жорсткість визначається мікро – та макронерівностями поверхонь. В багатьох випадках контактні деформації перевищують власні (об’ємні).

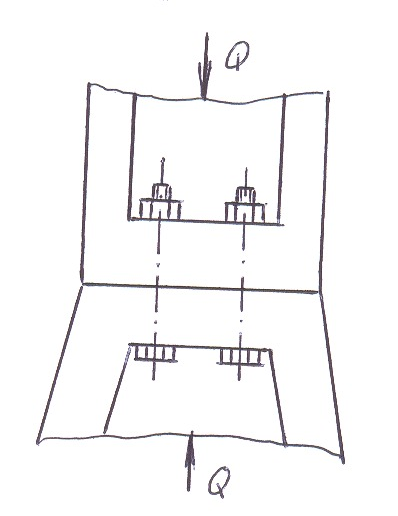

Розглянемо для прикладу роботу складального вузла металоконструкції, зокрема стискання з’єднаних деталей опори (рис.6.8)

Рисунок 6.10. Схема навантаження складального вузла опори.

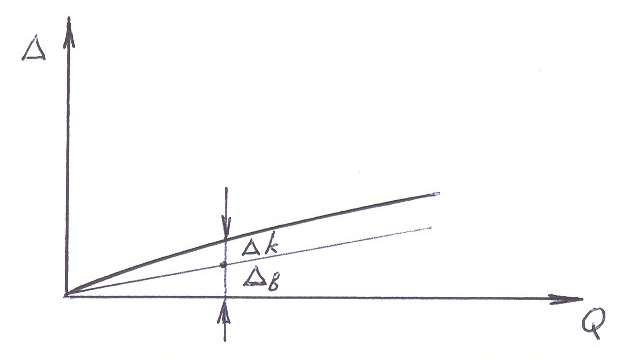

Під дією сили Q, що зростає, конструкція деформується (стискається). Характер деформації зі зростанням Q представлений на графіку (рис.6.9).

Рисунок 6.11 Залежність деформації Δ від сили Q.

Δк , Δв — деформації, відповідно, контактні та власні.

Нелінійність зростання деформації обумовлена спільним впливом власної та контактної жорсткості. Осьова деформація складається з власної та контактної деформацій. Досліди показують, що по мірі зростання Q інтенсивність деформування зменшується. Пояснюється це пластичним деформуванням мікронерівностей стику. Далі жорсткість конструкції зростає в основному за рахунок власних (об’ємних) деформацій.

З наведеного випливає, що раціонально експлуатувати подібні конструкції після попередньої затяжки.

Розглянемо далі методи розрахунку контактних деформацій.

Контактні деформації деталей з криволінійними робочими поверхнями розраховують, використовуючи відомі рівняння з теорії Герца.

Для пар деталей з контактом по площині контактні деформації визначають з емпіричних рівнянь, що враховують точність обробки робочих поверхонь та величину напруг у поверхневому шарі (напруг зминання).

Для технічних розрахунків, у випадку площі робочої поверхні менш ніж (100÷150) см2 рекомендовано рівняння:

, (6.11)

, (6.11)

де m=0,5 (для сталі та чавуну);

,

,

k вибирають в залежності від шорсткості поверхні. Більші значення для грубої обробки, менші — для більш точної. Діапазон наведених значень в межах: груба механічна обробка — притирка по 1–2 кл. точності.

При більш значних площах контакту (>150 см2) зближення поверхонь значно більші і в більшій мірі підкоряються закону Гука. Це викликано більшими відхиленнями від площинності, значними власними деформаціями та більшою їх вагою в балансі пружних деформацій.

Для технічних розрахунків в даних випадках рекомендують рівняння:

, (6.12)

, (6.12)

де

в залежності від режиму навантаження

пари (легкий, середній, важкий).

в залежності від режиму навантаження

пари (легкий, середній, важкий).

Розглянемо вплив контактних деформацій на працездатність конструкцій, зокрема вплив контактних деформацій опорних вузлів верстатів на точність обробки деталей.

Як приклад, розглянемо пружні переміщення системи станина ‑ полозки супорта токарного верстата в прямокутних координатах. Потрібно визначити відхилення різця від оброблюваної деталі під дією сили різання Qp, що викликає похибку обробки (рис.6.10).

Шляхи підвищення контактної жорсткості

Підвищення якості пригонки та зменшення шорсткості поверхні.

Створення завчасного натягу, що забезпечує роботу вузла в умовах переважно пружних власних деформацій.

36

Загальні положення

Навантаження, що сприймають машини, в основному змінюються по величині та напрямку. В багатьох випадках це гармонійна, циклічна зміна. При наявності пружних властивостей об’єктів це приводить до їх коливань, так званих вібрацій. Внаслідок цього знижується к.к.д., погіршуються умови роботи, виникають надмірні деформації та т.і.

З цього випливає, що питання коливань та захист від них складає важливу частину надійності техніки.

Особливо важливе значення ці питання набувають зі зростанням швидкостей, а також зі зниженням маси машин.

37