- •Содержание

- •2. Способы нагрева при печной пайке металлов. Технологический процесс

- •3. Серебряные припои.

- •Состав специальных серебряных припоев

- •2. Лашко с. В., Лашко н. Ф. Пайка металлов.— 4-е изд., перераб. И доп.— м.: Машиностроение, 1988.

- •3. Лоцманов с. Н. Руководство по пайке металлов (подготовлено комитетом пайки американского общества сварщиков) м.: Оборонгиз, 1960.

Содержание

1. Описать сущность индукционной пайки, схемы, применение.

2. Способы нагрева при печной пайке металлов. Технологический процесс

пайки в печах.

3. Серебряные припои.

1. Сущность индукционной пайки, схемы, применение.

Пайкой называется технологический процесс соединения металлических заготовок без их расплавления посредством введения между ними расплавленного промежуточного металла-припоя.

Способы пайки классифицируют в зависимости от используемых источников нагрева. Наиболее распространены в промышленности: пайка в печах, индукционная, сопротивлением, погружением, радиационная, горелками, экзофлюсовая, паяльниками, электронагревательными металлами и блоками.

Индукционная пайка – это технологический процесс, который осуществляется путём воздействия на паяемые детали переменного электромагнитного поля тока высокой частоты, т.е. путём саморазогрева деталей под действием наведённых в них вихревых токов.

Основной задачей при индукционном нагреве под пайку является получение заданной равномерности температуры соединяемых деталей и припоя в зоне пайки. Для решения этой задачи и получения при этом всех преимуществ индукционного нагрева необходимо правильно выбрать режим пайки: частоту и мощность высокочастотного источника питания, время пайки. Паяемый участок нагревают в катушке-индукторе. Через индуктор пропускают т. в. ч., в результате чего место пайки нагревается до необходимой температуры. Для предохранения от окисления изделие нагревают в вакууме или в защитной среде с применением флюсов. Индуктор выполнен в виде петли или спирали из красной меди. Формы и размеры индуктора зависят от конструкции паяемого изделия. Различают две разновидности пайки с индукционным нагревом: стационарную и с относительным перемещением индуктора или детали.

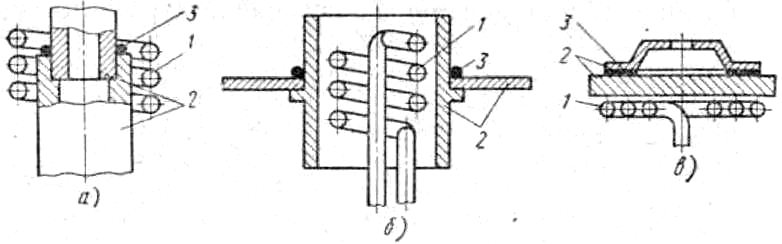

Схема пайки с индукционным нагревом приведена на рис. 1, а—в. На рис. 1, а и б показано применение в качестве припоя проволоки, на рис. 1, в — плоского кольца.

Рис. 1. Основные виды индукторов для пайки: 1 — индуктор; 2 — детали; 3 — припой.

Во всех случаях детали помещают в магнитное поле индуктора. В результате воздействия на металл изделия магнитного поля образуются вихревые токи, которые и вызывают нагрев деталей. Интенсивность нагрева зависит от типа индуктора, мощности генератора, рода металла, размера конструкции и т. д. Требуемую равномерность нагрева регулируют величиной тока. При очень быстром нагреве иногда возможна пайка без флюса, так как при применении легкоплавких припоев окисление не успевает произойти. В других случаях паять необходимо при защите флюсами, в камерах с инертным газом (аргоном) или в вакуумных камерах. Механизировать процесс индукционной пайки можно разными способами, например, поместить детали на конвейер и подавать их под индуктор с таким расчетом, чтобы продолжительность паузы в движении конвейера была достаточной для нагрева детали, подлежащей соединению. В качестве источников тока при индукционной пайке используют машинные генераторы с частотой 2500— 8000 Гц и ламповые — с частотой 250—300 тыс. Гц.

Установка индукционная нагревательная ПЕТРА-0501 широко применяется для оснащения термических участков в технологиях: индукционная пайка (в т.ч. пайка резцов), ТВЧ-закалка валов, шестерён, нагрев под штамповку концов заготовок.

Применение.

При производстве камнерезных пил, используемых для резки железобетона, мрамора, гранита, применяется технологический процесс напайки алмазных сегментов к зубьям отрезных кругов. При этом используются известные в промышленности способы нагрева металлов: пламенем газовой горелки, электрической дугой, а также лазерная пайка. Но наибольшее применение для данного технологического процесса получила индукционная пайка, которая по сравнению, например, с печной и газопламенной, имеет такие неоспоримые преимущества, как: возможность интенсивного индукционного нагрева локальной зоны; обеспечение чёткой фиксации взаимного положения паяемых деталей; уменьшение коробления и окисления паяемого узла; повышенная прочность паяных соединений; пониженный расход припоев и флюсов; высокая производительность; менее трудоёмкие условия труда.