- •Содержание

- •1. Введение.

- •1.1 Общие закономерности химических процессов. Классификация процессов общей химико-технологических процессов

- •Требования к химическим производствам

- •Компоненты химического производства

- •Разделение на две твердые фазы:

- •Разделение жидкости и твердого вещества:

- •1.2 Промышленный катализ

- •Основные положения теории катализа.

- •1.3. Сырьевая база химической промышленности.

- •Классификация сырья

- •Характеристика минерального сырья

- •Химическое сырье

- •Растительное и животное сырье

- •Характеристика разработок минерального сырья

- •Качество сырья и методы его обработки

- •Способы сортировки:

- •Способы обогащения:

- •Сырьевая база химических производств

- •1.4 Энергетическая база химических производств

- •1.5 Критерии оценки эффективности производства

- •1.5.1. Интегральные уравнения баланса материальных потоков в технологических процессах. Понятие о расходных коэффициентах. Относительный выход продукта

- •1.5.2. Балансы производства

- •1. Материальный баланс

- •2. Энергетический (тепловой) баланс

- •3. Экономический баланс

- •1.5.3. Технологические параметры химико-технологических процессов.

- •1.6.Принципы создания ресурсосберегающих технологий

- •2. Теоретические основы химической технологии

- •2.1. Энергия в химическом производстве. Тепловой эффект реакции в технологических расчетах. Направленность реакции в технологических расчетах

- •2.2 Массообменные процессы. Основные принципы массообменных процессов. Моделирование процессов теплообмена.

- •Молекулярная диффузия. Первый закон Фика

- •Турбулентная диффузия

- •Уравнение массоотдачи

- •Уравнение массопередачи

- •Связь коэффициента массопередачи и коэффициентов массоотдачи (или уравнение аддитивности фазовых сопротивлений)

- •Подобие массобменных процессов

- •3. Химическое производство как сложная система. Иерархическая организация процессов в химическом производстве

- •3.1. Химико-технологические системы (хтс). Элементы хтс. Структура и описание хтс. Методология исследования хтс, синтез и анализ хтс.

- •Методология исследование химико-технологических систем.

- •3.2. Сырьевая и энергетическая подсистема хтс

- •1. Классификация химических реакторов по гидродинамической обстановке.

- •2. Классификация химических реакторов по условиям теплообмена.

- •3. Классификация химических реакторов по фазовому составу реакционной массы.

- •4. Классификация по способу организации процесса.

- •5. Классификация по характеру изменения параметров процесса во времени.

- •6. Классификация по конструктивным характеристикам.

- •3.4. Промышленные химические реакторы. Реакторы для гомогенных процессов, гетерогенных процессов с твердой фазой, гетерогенно-каталитических процессов, гетерофазных процессов.

- •Реакторы для гетерогенных процессов с твердой фазой.

- •Реакторы для гетерогенно-каталитических процессов.

- •4. Основные математические модели процессов в химических реакторах

- •4.1. Идеальные химические реакторы. Непрерывный реактор идеального вытеснения. Непрерывный реактор идеального смешения

- •4.2. Сравнение эффективности проточных реакторов идеального смешения и идеального вытеснения. Обоснование использования каскада реакторов.

- •Каскад реакторов смешения.

- •Влияние степени конверсии.

- •Влияние температуры.

- •5. Применение кинетических моделей для выбора и оптимизации условий проведения процессов

- •5.1. Экономические критерии оптимизации и их применение для оптимизации реакционных узлов.

- •Оптимальные концентрации инициатора и температуры в радикально-цепных реакциях

- •Оптимизация степени конверсии.

- •7. Важнейшие промышленные химические производства

- •7.1 Проблема фиксации атмосферного азота. Синтез аммиака, Физико-химические основы производства и обоснование выбора параметров и типа реакционного узла. Технологическая схема процесса.

- •Синтез аммиака

- •Сырье для синтеза аммиака.

- •Технология процесса.

- •Основные направления в развитии производства аммиака.

- •7.2. Получение азотной кислоты. Физико-химические основы химических стадий процесса, обоснование выбора параметров и типа реакторов. Технологическая схема процесса.

- •Физико-химические основы процесса.

- •Контактное окисление аммиака.

- •Обоснование роли параметров и их выбор.

- •Окисление оксида азота (II) до диоксида.

- •Абсорбция диоксида азота.

- •Технология процесса.

- •7.3. Производство минеральных удобрений. Классификация минеральных удобрений

- •Классификация минеральных удобрений.

- •7.3.1. Азотные удобрения. Физико-химические основы производства нитрата аммония. Устройство реакционного узла. Теоретические основы процесса и его технологическое оформление

- •Производство нитрата аммония.

- •7.3.2. Производство фосфорной кислоты. Физико-химические основы процесса. Технологическая схема

- •Функциональная схема производства эфк.

- •Сернокислотное разложение апатита.

- •7.3.3. Фосфорные удобрения. Физико-химические основы процессов их производства. Типы реакционных узлов.

- •Производство простого суперфосфата.

- •Производство двойного суперфосфата

- •Азотнокислое разложение фосфатов. Получение сложных удобрений

- •Обжиг серосодержащего сырья.

- •Обоснование роли параметров и их выбор.

- •Сжигание серы.

- •Окисление диоксида серы.

- •Обоснование роли параметров и их выбор.

- •Технология контактного окисления so2.

- •Абсорбция триоксида серы.

- •Перспективы развития сернокислотных производств.

- •7.5. Электрохимические производства. Теоретические основы электролиза водных растворов и расплавленных сред. Технология электролиза раствора хлорида натрия.

- •Основные направления применения электрохимических производств

- •Электролиз раствора хлорида натрия

- •Электролиз раствора NaCl с твердым катодом и фильтрующей диафрагмой

- •Электролиз раствора хлорида натрия с ртутным катодом

- •7.6. Промышленный органический синтез

- •Первичная переработка нефти.

- •Каталитический риформинг углеводородов.

- •7.6.2. Производство этилбензола и диэтилбензола. Теоретические основы процесса и обоснование выбора условий процесса. Технология процесса

- •7.6.3. Синтезы на основе оксида углерода. Производство метанола. Теоретические основы процесса.

- •Окисление изопропилбензола (кумола)

- •Технологическая схема получения фенола и ацетона кумольным способом.

- •7.6.5. Биохимические производства. Особенности процессов биотехнологии.

- •7.6.5.1. Производство уксусной кислоты микробиологическим синтезом

- •7.6.5.2. Производство пищевых белков

- •8. Химико-технологические методы защиты окружающей среды

- •8.1. Утилизация и обезвреживание твердых отходов

- •8.2. Утилизация и обезвреживание жидких отходов

- •8.3. Обезвреживание газообразных отходов

Каталитический риформинг углеводородов.

Каталитический риформинг углеводородов относят к одному из вторичных способов переработки нефти. Основные цели каталитического риформинг углеводородов в нефтехимическом комплексе следующие:

превращение низкокачественных бензиновых фракций в катализат - высокооктановые компоненты бензина;

превращение бензиновых фракций в катализат из которого выделяют ароматические углеводороды – бензол, толуол, этилбензол, изомеры ксилола.

Каталитический риформинг проводят в среде водорода при высоких темпера (480-530С), сравнительно низких давлениях (2-4 МПа), с применением специальных катализаторов. В процессе образуется избыточное количество водорода, которое выводится в виде водородсодержащего газа (до 80% Н2) и используется для процессов гидрирования.

Каталитический риформинг – сложный химический процесс, в котором протекают реакции, приводящие к образованию ароматических углеводородов:

Дегидрирование шестичленных нафтенов

Дегидроциклизация (ароматизация) алканов

Если исходный алкен содержит менее шести атомов углерода в основной цепи, то ароматизации предшествует изомеризация алкена с удлинением основной цепи

Изомеризации подвержены также алкиларены

Основные реакции каталитического риформинга – дегидрирование нафтенов и дегидроциклизация алканов, высоко эндотермичны. Так теплота дегирирования метилциклогексана в толуол при рабочей температуре 530С составляет 217 кДж/моль, а дегидрирование Н – гептана в толуол – 254 кДж/моль. Основные реакции ароматизации в процессе риформинга сопровождается изомеризацией и гидрокрекингом углеводородов. Теплота изомеризации невелика, а гидрокрекинг протекает с выделением тепла, которое частично компенсирует эндотермический эффект основных реакций риформинга. Другой важный побочный процесс – дегидроконденсация, приводящая к образованию углерода.

Температура процесса является фактором его ускорения. Однако с ростом температуры прогрессируют процессы коксообразования на поверхности катализатора, что приводит к его дезактивации. Поэтому оптимальная температура должна сочетать достаточную скорость процесса со стабильностью работы катализатора. Такими являются температуры от 480 до 530С.

Давление – фактор смещения равновесия ароматизации в левую сторону, однако рост давления препятствует коксообразованию. Кроме того, повышение давления приводит к росту энергетических затрат на компримирование. Учет всех этих факторов обусловливает выбор оптимального давления 2-4 МПаю

Соотношение Н2 : углеводородное сырье. Увеличение избытка водорода препятствует образованию ароматических соединений. В то же время этот избыток способствует снижению скорости коксообразования на поверхности катализатора, поскольку способствует насыщению непредельных углеводородов, образующихся в побочных реакциях крекинга. Увеличение соотношения Н2 : углеводородное сырье достигается путем увеличения кратности циркуляции реакционного потока, что приводит к росту энергетических затрат. Оптимальное мольное соотношение Н2 : углеводородное сырье, учитывающее противоборство указанных факторов составляет от 6:1 до 10:1.

Время контакта. За время контакта принимают то минимальное время, при котором достигается практически полное превращение исходной фракции в продукты риформинга. Это время составляет обычно 1 секунду.

Катализаторы. В промышленности для риформинга применяют платиновые или полиметаллические катализаторы, содержащие кроме платины другие металлы: рений, иридий, кадмий, свинец, палладий. И в том и в другом случае катализаторы наносятся на пористые носители – оксид алюминия, промотированный фтором или хлором; алюмосиликат, цеолит, и др. В качестве промоторов, увеличивающих активность, селективность и термическую стабильность, предложены также разные элементы, иттрий и церий.

Наиболее широкое распространение получил алюмоплатиновый катализатор, а сам процесс риформинга на этом катализаторе известен под названием платформинга. Содержание платины в катализаторе составляет 0,3-0,65%.

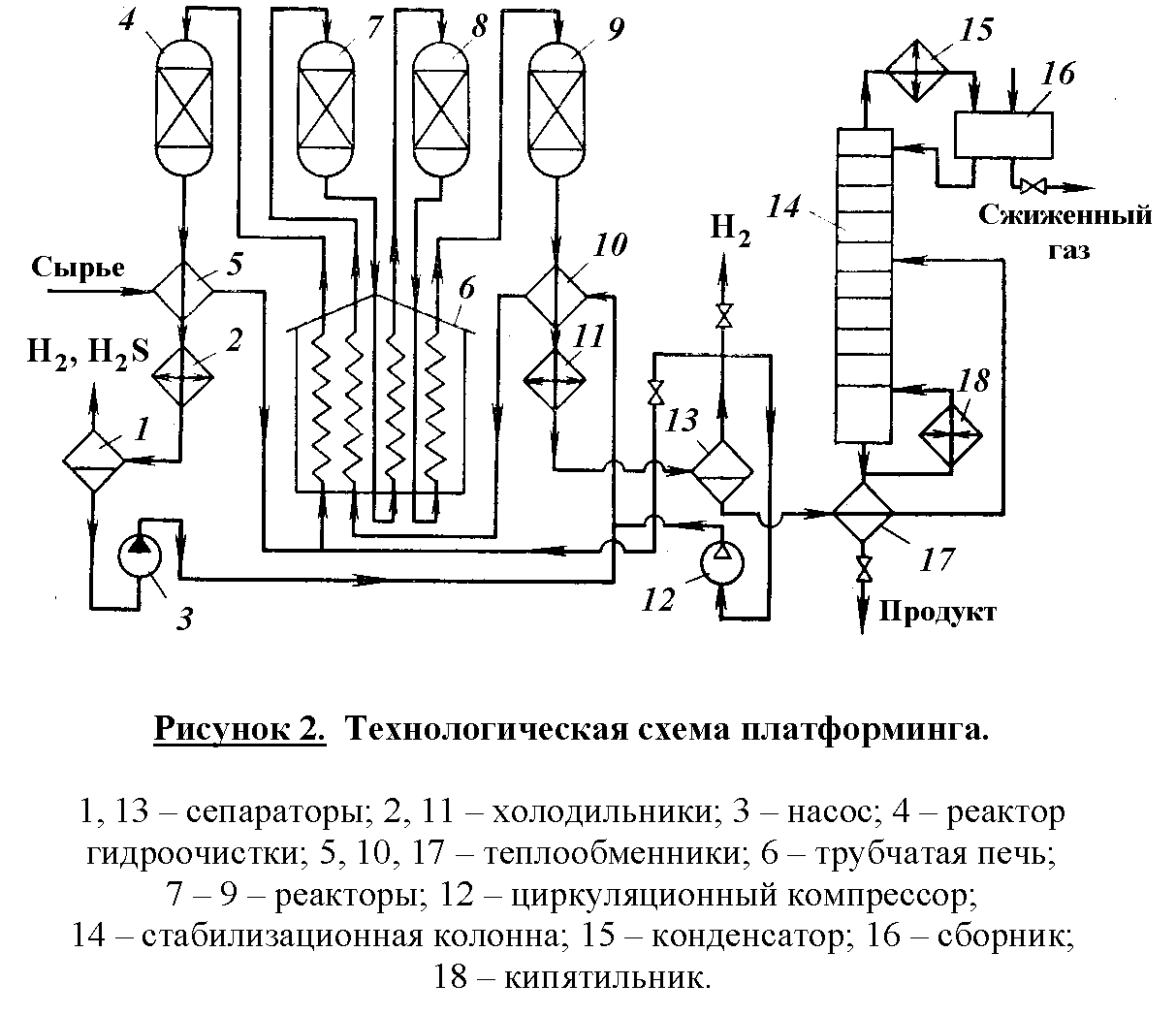

Катализаторы платформинга могут стабильно работать без регенерации от 6 месяцев до 1 года, но проявляют высокую чувствительность к сернистым и азотистым соединениям, примесям свинца и мышьяка. Нежелательной примесью является влага, вступающая во взаимодействие с хлором катализатора. Образующийся при этом хлороводород вызывает сильную коррозию оборудования. Для продления срока службы катализатора сырье платформинга подвергают гидроочистке и сушке. Регенерация дезактивированного катализатора осуществляется медленным выжиганием кокса. Технологическая схема платформинга представлена на рисунке 2.

Исходную нефтяную фракцию подогревают в теплообменнике (5), смешивают с водородом и нагревают в трубчатой печи (6) до температуры, необходимой для очистки от серы. Гидроочистка проводится в реакторе (4) на катлизаторе, стойком к соединениям серы. Горячие газы по выходе из аппарата (4) отдают свое тепло исходной нефтяной фракции в теплообменнике (5) и охлаждаются водой (и частично конденсируются) в холодильнике (2). В сепараторе (1) конденсат отделяют от Н2 и H2S и насосом 3 подают на стадию риформинга. Перед теплообменником (10) сырье смешивается с циркулирующим водородом, а затем подогревается в теплообменнике (10) и трубчатой печи (6). Платформинг осуществляется в реакторах (7), (8) и (9) адиабатического типа. Ввиду высокой эндотермичности процесса приходится подогревать реакционную массу из аппаратов (7) и (8) в печи (6). В последнем реакторе (9) платформинг завершается. Тепло горячих газов используют в теплообменнике (10) для подогрева смеси, идущей на риформинг, а затем охлаждают газы в холодильнике (11). Полученный конденсат отделяют от водорода в сепараторе (13) и направляют на стабилизацию. Водород (с примесью низших алканов) из сепаратора (13) разделяют на три потока. Один циркуляционным компрессором (12) подают на смешение с очищенной нефтяной фракцией, направляемой на риформинг, другой смешивают с исходной фракцией и подают на гидроочистку, а остальное выводят.

Стабилизация жидкого продукта риформинга заключается в отгонке низших углеводородов (C4H10, C3H8 и отчасти C2H6), растворившихся в нем при повышенном давлении. Конденсат из сепаратора (13) подогревается в теплообменнике (17) и поступает в стабилизационную колонну (14). В ней отгоняются низшие углеводороды, их пары конденсируются в конденсаторе (15) и конденсат стекает в емкость (16). Часть его подают на верхнюю тарелку в виде флегмы, а остальное количество отводят с установки в виде сжиженного газа. Стабилизированный продукт из куба колонны (14) отдает тепло конденсату в теплообменнике (17) и направляется на дальнейшую переработку для выделения индивидуальных ароматических углеводородов из жидких продуктов риформинга.