- •Кафедра неорганічної хімії

- •Кафедра неорганической химии

- •1 Литературный обзор

- •Современное состояние гетерогенного катализа

- •1.2 Нанокатализ

- •1.3 Аэрозольный катализ – новое направление в химической технологии

- •Продолжение таблицы 1.1

- •2 Экспериментальная часть

- •2.3 Охрана труда

- •Результаты и их обсуждение

- •Глубокое каталитическое окисление глицерина

- •Первичный скрининг Fe2o3 катализатора в процессе паровой конверсии глицерина

Продолжение таблицы 1.1

1 |

2 |

3 |

4 |

4 |

Недостатки, снижающие эффективность |

||

4.1 |

Внутридиффузионные стадии |

снижают скорость реакции в 6–8 раз |

отсутствуют |

4.2 |

Отложения на катализаторе |

дезактивируют катализатор |

активность сохраняется |

4.3 |

Прочность на сдавливание |

недостаточная, 5–10 кг/см2 |

катализатора не влияет, стекла 80 кг/см2 |

4.4 |

Прочность на истирание |

более 2% в сутки (для движущегося) |

не отмечено |

4.5 |

Термостойкость, оС |

700 |

до 1300 |

4.6 |

Цена катализатора, $/т |

3000–5000 и более |

100–1000 |

4.7 |

Скорость потока в реакторе |

в псевдоожиженом слое ограничена: от начала ожижения до уноса |

|

4.8 |

Газодинамический режим |

устойчив |

неустойчив: присутствуют пузыри, струи и застойные зоны. |

4.9 |

Тонкая фильтрация |

отсутствует |

продуктов реакции от катализатора |

4.10 |

Рецикл катализатора |

на регенерацию |

активного |

2 Экспериментальная часть

2.1 Методика эксперимента

2.1.1 Особенности исследования химических процессов в виброожиженном слое каталитической системы

Технология AnCVB позволяет применить ряд новых специфических параметров с целью управления и оптимизации показателей химических реакций. Это концентрация катализатора в реакционной зоне, размеры и количество инертного материала, осуществляющего МХА катализатора; частота и амплитуда колебаний каталитической системы и возможно другие. При отсутствии пористой структуры носителя каталитическая активность поддерживается постоянной механохимактивацией каталитически активного вещества in situ диспергирующим материалом с образованием суперактивных наночастиц с размерами 8 – 100 нм.

При этом следует учитывать, что наночастицы катализатора склонны по своим свойствам к коагуляции и потере активности при отсутствии механохимактивации in situ вследствие броуновского движения, электростатических и электромагнитных сил и др. [18]

Совокупность этих воздействий в сочетании с известными параметрами (температура, давление, стехиометрическое соотношение реагентов), определяют скорость и селективность процесса. Влияние новых параметров необходимо учитывать в кинетическом уравнении скорости реакции в AnCVB.

В этих условиях соблюдаются не только все основные принципы технологии АnС, но легко поддерживается концентрация катализатора и варьируется режим МХА. Имеется возможность исследовать химический процесс в широких интервалах изменений управляющих параметров: температуры, времени пребывания в реакторе, параметров вибрации (частота, амплитуда и других).

Для проведения лабораторных исследований и изучения кинетики процесса ОДГХ в технологии аэрозольного нанокатализа признано целесообразным применять проточный по газовой фазе безградиентный реактор, режим полного смешения в котором достигается принудительным виброожижением каталитической системы.

Полученные кинетические характеристики целевой реакции (k) в безградиентном реакторе обеспечивают расчет промышленного реактора известными методами. Например, для реакций первого порядка время пребывания сырья в зоне реакции (время контакта) рассчитывается по уравнению: [19]

k = (1/ τ) ln(1/(1-х)) (2.1)

В виброреакторе представляется возможным легко исследовать кинетику реакции, управлять и оптимизировать режимом МХА. Для разработки технологии необходима информация, учитывающая влияние указанных выше параметров вибрации, определяющих режим МХА на кинетику процесса в реакторе с виброожиженным слоем (ВОС) каталитической системы.

В промышленных реакторах потребуется создать по газовой фазе режим близкий к идеальному вытеснению, а по твердой фазе – близкий к идеальному смешению, что можно достичь: секционированием реактора; высоким, более 4, соотношением высоты к диаметру реактора; скорости потока более 2 м/с и установки специальных устройств, исключающих унос шариков из реактора.

2.1.2 Методика приготовления каталитической системы

Каталитическая система в реакторе аэрозольного нанокатализа состоит из твердых инертных тел (стеклянных шариков диаметром 1-1,2 мм) и каталитически активного вещества. Катализатором служит порошок оксида железа (III) с начальным размером частиц 200 мкм и рабочим – 8-100 нм. Размеры частиц катализатора в реакторе непосредственно во время протекания химической реакции были измерены в предыдущих работах учеными университетов Германии (г. Карлсруе). [20]

Специфической особенностью AnC является адгезия (вид сорбции) катализатора на поверхности инертного материала. Причем необходимо обеспечить максимальную сорбцию частиц катализатора в условии вибрации реактора. Поэтому перед проведением процесса необходима подготовка каталитической системы, которая заключается в нанесении на поверхность шариков определенного количества каталитически активного материала. Вместе с тем, реакция начинается только после введения в реактор определенного количества катализатора, несколько превышающего величину, адгезионно связанного с поверхностью стеклянных шариков. Кроме того, избыток катализатора по сравнению с оптимальным значением снижает и даже может полностью исключить прохождение реакции.

Наночастицы катализатора на протяжении нескольких дней и недель эксплуатации в условиях лабораторной и крупной опытной установки сохраняют свою начальную активность. Однако в зависимости от режима механохимактивации активность каталитической системы разная (также как и для разных реакций) и это понятно. Кроме того, установлено в технологии AnCFB [21, 22], что наночастицы (8–100 нм) существуют только в зоне реактора, где осуществляется механохимактивация. Выше этой зоны в реакторе. трубопроводах, циклоне частицы частично находятся на стенках, а в объеме их размер превышает 200 нм. Естественно, что такие частицы не будут иметь прежней активности.

Работа по подготовке каталитической системы выполняется следующим образом: для эксперимента отбирается определенное количество инертного материала (в лабораторных экспериментах это стеклянные шарики диаметром 1,0–1,2 мм), занимающее определенный объем в объеме реактора. Инертный материал загружается в стеклянную колбу. Туда же вносится навеска порошка катализатора, взвешенная на аналитических весах с точностью до 0,0001 г. Колба закрывается пробкой и производится ее встряхивание при комнатной температуре в течение 10–15 мин. Частота колебаний не ниже устанавливаемых при работе.

Подготовленный таким способом инертный материал загружают в лабораторный реактор, куда затем добавляется навеска порошка катализатора, для создания постоянной его концентрации в реакционном объеме. Это количество катализатора будет выполнять собственно каталитическую функцию, не будучи сорбированным на поверхности шариков и находясь в реакционной зоне в виде аэрозоля.

Также проводилась аналогичная подготовка инертного материала встряхиванием с катализатором при рабочей температуре (6000С). После охлаждения шарики промывались водой и высушивались. Затем загружались в реактор для проведения эксперимента.

По окончании эксперимента каталитическая система выгружается из реактора и визуально проверяется ее состояние. Если в каталитической системе содержится кокс, то его выжигают кислородом воздуха на той же лабораторной установке. Если отмечается слипание стеклянных шариков под действием высокой температуры, то инертный материал заменяется новым и дальнейшие исследования проводят при более низкой температуре. При отсутствии изменений в каталитической системе, она применяется в последующих экспериментах.

2.1.3 Глубокое окисление глицерина

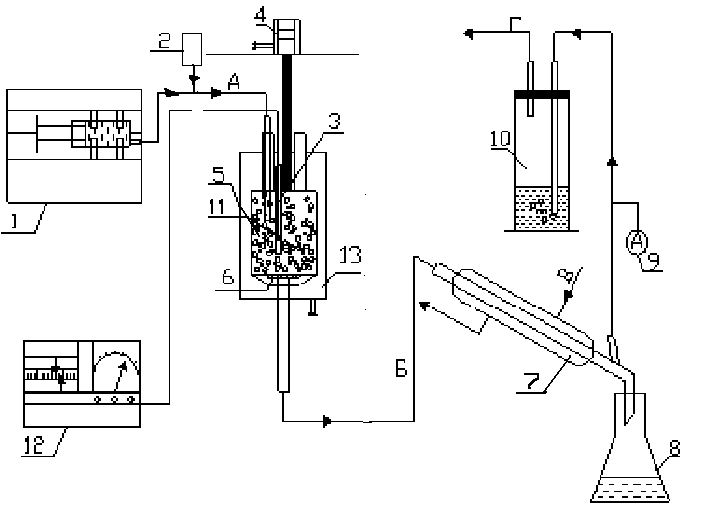

Лабораторная установка для исследования процесса глубокого окисления глицерина представлена на рис. 2.1.

Рис 2.1 Принципиальная схема лабораторной установки для проведения процессов глубокого окисления и паровой конверсии глицерина по технологии аэрозольного катализа

1 – шприцевой дозатор; 2 - компрессор; 3 – термопара; 4 – виброустройство; 5 – реактор; 6 – фильтр; 7 – холодильник; 8 – колба-приемник; 9 – отбор газовых проб; 10 – барботер; 11 – инертный материал; 12 – пульт управления; 13 – электропечь

Установка состоит из металлического реактора 5, электромагнитного виброустройства 4, электропечи 13. Реактор совершает возвратно-поступательные движения в вертикальной плоскости. Частота и амплитуда колебаний реактора регулируются пультом управления 12. Каталитическая система в реакторе состоит из инертного материала (стеклянные шарики средним диаметром 1–1,2 мм) и порошка катализатора со средним начальным размером частиц 50–200 мкм. При движении реактора с определенной частотой и амплитудой происходит образование виброожиженного слоя инертных частиц, синтез наночастиц катализатора и механохимактивация их поверхности in situ.

В предварительно нагретый до рабочей температуры реактор шприцевым дозатором 1 подается глицерин. Через ротаметр компрессором 2 подается количество воздуха, соответствующее стехиометрическому расходу сырья (по основной реакции) с коэффициентом избытка воздуха ά, равным 1,25 – 1,5.

На выходе из реактора расположен фильтр 6, предотвращающий унос частиц катализатора из реакционного объёма и служащий опорной решеткой для слоя инертного материала. Продукты реакции охлаждаются в холодильнике 7 и конденсируются в приёмнике 8. Отбор газообразных продуктов реакции осуществляется в точке А и затем анализируются на содержание оксидов углерода на хроматографе «Цвет 500».

2.1.4 Паровой риформинг глицерина

Установка для проведения процесса парового риформинга глицерина не имеет принципиальных отличий от установки по окислению глицерина. Шприцевым дозатором подается водно-глицериновая смесь состава - 85% глицерина и 15% воды. Данный состав отвечает по составу глицериновой фазе производства биодизеля [23], а также стехиометрии процесса парового риформинга глицерина [24]. Компрессор во время эксперимента по паровому риформингу не включался.

2.2 Математическая обработка экспериментальных данных

2.2.1. Определение константы скорости и скорости реакции

Расчет основных характеристик процесса проводился следующим образом.

Время контакта (время пребывания реагентов в реакционной зоне) рассчитывалось по уравнению:

τ = Vр. св./VПГС, (2.2)

где: Vр. св – свободный объем реактора, см3;

VПГС – расход парогазовой смеси, см3/с

Свободный объем реактора определяется, исходя из полного объема реактора Vр. и насыпной порозности инертного материала έ (для стеклянных шариков έ=0,6):

Vр. св = Vр. – Vшар* έ. (2.3)

где Vшар – объем слоя загруженных в реактор шариков, см3.

Расход парогазовой смеси в см3/с складывается из соответствующих расходов воздуха (V1, мл/с) и паров сырья (Vпар, мл/с) при рабочих условиях (температура в реакторе; давление, равное атмосферному).

Vпар= (Vж * ρ * 22400)/М (2.4)

где Vж – расход жидкого сырья (мл/с);

ρ – плотность исходного вещества, г/мл;

М – молекулярный вес.

Константа скорости реакции рассчитывается по уравнению:

k=1/τ*ln(1/(1 – xa)) (2.5)

где xa – степень превращения сырья по углероду, доли единиц. Определяется, исходя из количества углерода, поступившего в систему с сырьем, и количества углерода, содержащегося суммарно в СО2 и СО.

Скорость реакции по СО2 рассчитывается по формуле:

![]() ,

[моль/(м3р.о.

час)] (2.6)

,

[моль/(м3р.о.

час)] (2.6)

где ![]() - содержание СО2

в продуктах реакции, доли единиц;

- содержание СО2

в продуктах реакции, доли единиц;

Gпр – расход продуктов реакции, л/час.

Поскольку технология AnCVB имеет новые специфические управляющие параметры (такие как концентрация катализатора, частота и амплитуда колебаний, диаметр частиц диспергирующего материала, его количество в реакторе, амплитуда колебаний частиц ДМ при вибрации реактора), то запись уравнения скорости требует коррекции. Если в общем виде записать:

![]() (2.7)

(2.7)

где Сс – концентрация исходного сырья в реакционном объёме, г/м3

то константа k отражает экспериментальную константу скорости, т.е.

k = kэксп (2.8)

При исследовании влияния определенного параметра на скорость реакции этот параметр (обозначим его Z) является изменяемым параметром в данной серии экспериментов при прочих постоянных величинах. В этом случае можно записать:

![]() (2.9)

(2.9)

Здесь k1 характеризует влияние на скорость реакции всех остальных факторов, перечисленных выше (за исключением изменяющегося параметра), специфических для аэрозольного катализа, а также температуры.

![]() (2.10)

(2.10)

где k0 – предэкспоненциальный множитель;

Сkat – концентрация катализатора, г/м3р.о.;

А – амплитуда колебаний виброреактора, м;

ddm - диаметр частиц диспергирующего материала, м;

ω– объемная доля диспергирующего материала в реакторе;

f – частота колебаний виброреактора, Гц;

Adm – амплитуда колебаний частиц ДМ, м;

ЕА – энергия активации, Дж/моль;

R – газовая постоянная, Дж/(моль*К);

Т – температура;

В уравнении (2.10) величина Yr характеризует возможное влияние на скорость процессов в технологии AnCVB еще не изученных неучтенных факторов.

Каждый из изучаемых параметров исследуется отдельно путем его варьирования при неизменности всех прочих условий. То есть используется принцип, заложенный в исследование влияния температуры и вычисления энергии активации. По результатам определяются зависимости типа (2.11).

![]() (2.11)

(2.11)

Таким образом, определив экспериментально степень превращения вещества в каждом эксперименте, можно определить константу скорости k реакции. Это позволит рассчитать время пребывания сырья в предполагаемом промышленном реакторе вытеснения при заданной или принятой степени превращения сырья в целевой продукт [25]. Величина является основным параметром для оценки габаритов возможного реактора ACVB и сравнения его с промышленными образцами.

2.2.2. Определение производительности реактора и катализатора

Удельная производительность реактора является важным технико-экономическим показателем. Она дает возможность сравнивать различные технологии и аппаратуру проведения аналогичных процессов. П1 позволяет оценить габариты реакторного узла, а П2 определяет эффективность катализатора и текущие эксплуатационные расходы на его приобретение.

Производительность – это количество перерабатываемого сырья или получаемого продукта, отнесенное к объему реактора или массе катализатора в единицу времени. Рассчитывается производительность реактора и производительность катализатора. Производительность реактора (П1) и катализатора (П2) по исходному веществу определяется по формулам:

П1 = mсырья/t*VР [кг/м3р-ра*ч] (2.12)

Где mсырья – масса исходного сырья, поданного за время процесса, кг;

t – время работы установки, час;

VР – объем реактора, м3.

П2 = = mсырья /t*mкат [кг/кгкат*ч] (2.13)

где mкат– масса находящегося в реакторе катализатора, кг.

2.2.3. Определение энергии активации

Расчет энергии активации проводился методом линеаризации уравнения Аррениуса [26]:

![]() (2.14)

(2.14)

где T – абсолютная температура;

k0 – предэкспоненциальный множитель;

Е – энергия активации, Дж/моль;

R – универсальная газовая постоянная R=8,314 Дж/(моль*К)

Энергия активации может быть определена, если известна константа скорости k при двух различных температурах, определяемая исходя из экспериментальных данных.

(2.15)

(2.15)

Для нахождения энергии активации принято проводить измерения константы скорости не менее чем при четырех температурах. Если для рассматриваемой реакции применимо уравнение Аррениуса, то lg k должен линейно зависеть от 1/T. По наклону этой прямой определяется энергия активации процесса.