Министерство общего и профессионального образования

Свердловской области

ГОУ СПО СО «Богдановичский политехникум»

Эффективность ремонта картера рулевого механизма № 23-3401010

КУРСОВОЙ ПРОЕКТ

КП. 190604.00.00.00 ПЗ

Выполнил студент

группы А–08 _________Синяев А.

Руководитель _________ Коженко В.М.

Нормоконтроль _________Гурман С.М.

2012

СОДЕРЖАНИЕ

ВВЕДЕНИЕ |

3 |

1 ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

|

4 4 4 5 6 |

2 РАСЧЁТНАЯ ЧАСТЬ |

9 |

2.1 Расчет площади агрегатного участка |

9 |

2.2 Расчёт баланса рабочего времени оборудования |

10 |

2.3 Расчёт амортизации и материальных затрат |

11 |

2.4 Расчет фонда оплаты труда |

12 |

2.5 Расчёт себестоимость |

14 |

ЗАКЛЮЧЕНИЕ |

17 |

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ |

18 |

Введение

Система технического обслуживания и ремонта автомобилей предусматривает комплекс работ, направленных на обеспечение или восстановление необходимого технического состояния и работоспособности автомобилей в течение всего периода эксплуатации. Эта система включает в себя следующие элементы: техническое обслуживание, текущий и капитальный ремонт.

Техническое обслуживание — это комплекс обязательных, планомерно проводимых работ по поддержанию работоспособности или исправности машин в период их эксплуатации, хранения и транспортирования.

Виды технического обслуживания и их периодичность устанавливает разработчик-изготовитель автомобиля по согласованию с заказчиком и потребителем в соответствии с действующими стандартами.

Текущий ремонт выполняют для обеспечения или восстановления работоспособности машин при эксплуатации. Его сущность заключается в замене и (или) восстановлении отдельных составных частей автомобиля.

Капитальный ремонт проводят для восстановления исправности и полного (или близкого к полному) ресурса автомобиля. Он характеризуется полной разборкой и сборкой машины, заменой всех изношенных деталей (в том числе и базовых) и любых составных частей новыми или отремонтированными, а также обкаткой и испытанием составных частей и автомобиля в целом. Капитальный ремонт, как правило, выполняют на специализированных предприятиях.

Техническое состояние и причины неисправностей автомобиля в целом и (или) ее составных частей определяют при помощи средств и методов диагностирования, а затем по его результатам дают рекомендации о необходимости восстановления работоспособности путем регулировки механизмов, замены или ремонта отдельных составных частей автомобиля.

Цель курсового проекта: Рассчитать эффективность ремонта картера рулевого механизма.

Задачи:

Описать процесс ремонта картера рулевого механизма;

Рассчитать затраты на ремонт.

1 Теоретическая часть

1.1 Характеристики детали

Разработка технологического процесса ремонта Картера рулевого механизма № 24-3401010

Рулевой механизм служит для увеличения и передачи на рулевой привод усилия, прилагаемого водителем к рулевому колесу. В легковых автомобилях в основном применяются рулевые механизмы червячного и реечного типа.

К достоинствам механизма «червяк-ролик» относятся: низкая склонность к передаче ударов от дорожных неровностей, большие углы поворота колес, возможность передачи больших усилий. Недостатками являются большое количество тяг и шарнирных сочленений с вечно накапливающимися люфтами, «тяжелый» и малоинформативный руль. Минусы в итоге оказались весомее плюсов. На современных автомобилях такие устройства практически не применяют.

Самый распространенный на сегодняшний день - реечный рулевой механизм. Малая масса, компактность, невысокая цена, минимальное количество тяг и шарниров - все это обусловило широкое применение. Механизм «шестерня-рейка» идеально подходит для переднеприводной компоновки и подвески McPherson, обеспечивая большую легкость и точность рулевого управления. Однако тут есть и минусы: из-за простоты конструкции любой толчок от колес передается на руль. Да и для тяжелых машин такой механизм не совсем подходит.

1.2 Технологические требования на дефектацию детали

Таблица 1.1 – Технологическая карта на дефектацию червячного вала

Возможный дефект |

Способ устранения дефекта и средство контроля |

Размер по чертежу |

Размер допустимый без ремонта |

Заключение |

Сколы или трещины |

Осмотр |

|

|

|

Раковины или выбоины на торцевой поверхности |

Осмотр |

- |

- |

Браковать |

Раковины или выбоины на цилиндрической поверхности верхнего бурта более 3мм |

Осмотр, штангенциркуль ШЦ-1-125-0.10 ГОСТ166-80 |

- |

- |

Браковать |

Раковины или выбоины на цилиндрических поверхностях верхнего центрирующего и нижнего буртов более 5 мм в поперечнике и глубиной более 2 мм. |

Осмотр, штангенциркуль ШЦ-1-125-0.10 ГОСТ166-80 |

- |

- |

Браковать |

Продолжение таблицы 1.1 – Технологическая карта на дефектацию червячного вала

Задиры, вмятины |

Осмотр |

- |

- |

Обработать до ремонтного размера

|

Износ рабочей поверхности |

Нутромер 100-160 ГОСТ 9244-75 |

|

|

Обработать до ремонтного размера

|

1.3 Дефекты детали и причины их возникновения

Картер рулевого редуктора изготавливается из серого чугуна СЧ 21-40, твердость материала НВ 170—217. Картер рулевого редуктора может иметь следующие дефекты: трещины.

Трещины в картере восстанавливаются сваркой. Трудность сварки стенок картера, изготовленного из серого чугуна, состоит в том, что в результате быстрого нагрева и охлаждения наплавленного металла и большой усадки чугуна при охлаждении из расплавленного состояния в деталях возникают значительные внутренние напряжения, что может привести к образованию трещин.

При восстановлении картеров применяются два способа сварки: горячая с подогревом картера и холодная без его подогрева.

При горячем способе сварки картер подогревается в специальных печах до температуры 600...650 °С. Сварка ведется в ацетилено-кислородной среде.

Горячий способ сварки чугуна обеспечивает высокое качество сварки. Однако технология этого способа очень сложна, и поэтому он применяется сравнительно редко.

Холодный способ сварки чугуна в технологическом отношении проще, и поэтому в авторемонтном производстве он нашел широкое применение. Наиболее часто при этом применяется ручная и полуавтоматическая электродуговая сварка стальными электродами и электродами из цветных металлов и сплавов.

Таблица 1.2 – Технические требования к отремонтированному валу

Геометрический размер, допуск формы и расположение поверхности вала |

Величина поля допуска для гильзы с внутренним диаметром |

||

до 30 включ |

св. 30 до 50 |

св 50 |

|

1 Допуск круглости внутреннего цилиндра |

0,010 |

0,012 |

0,012 |

2 Допуск профиля продольного сечения внутреннего цилиндра |

0,010 |

0,012 |

0,012 |

Продолжение таблицы 1.2 – Технические требования к отремонтированному валу

3 Допуск соостности наружной поверхности Д и внутреннего цилиндра |

0,500 |

0,700 |

0,700 |

4 Допуск размера h от верхнего торца B до опорной поверхности E |

0,020 |

0,030 |

0,050 |

1.4 Наплавка под слоем флюса

Наплавка металла — это нанесение металла на поверхность детали с помощью сварки.

По техническим признакам различают следующие виды наплавки:

по степени механизации процесса — ручная, механизированная, автоматизированная, автоматическая;

по способу защиты металла в зоне сварки — под слоем флюса, под расплавленной обмазкой электрода в вакууме и в защитном газе;

по характеру протекания процесса — непрерывные и прерывные.

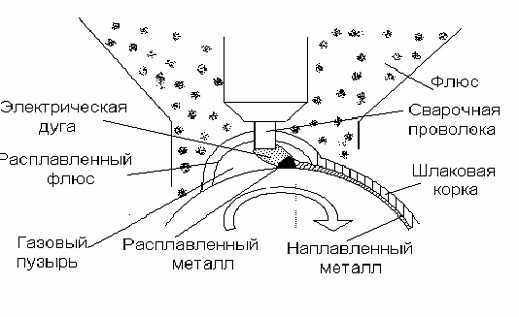

Сущность наплавки под слоем флюса состоит в том, что сварочная дуга, возникающая между электродом и изделием, защищается от окисления кислородом воздуха слоем расплавленного гранулированного флюса толщиной 20—40 мм. Флюс, поступающий в зону сварочной дуги, плавится под действием выделяемого ею тепла.

Принципиальная схема полуавтоматической электродуговой наплавки деталей под слоем флюса показана на рис. 1.1

Сварочный ток от источника тока по проводам подводится к контактам, касающимся сварочной проволоки и медной шины, расположенной на патроне.

Для наплавки деталей под слоем флюса выпускаются наплавочные головки различных конструкций: ПШ-5, ПШ-54, ПДШ-500, ПДШМ-500, АБС, А-409, А-580, ПАУ-1, ОСК-1252М. Наплавочная головка устанавливается на суппорт токарно-винторезного станка и перемещается при наплавке деталей с помощью ходового винта токарно-винторезного станка.

1 — патрон токарно-винторезного станка; 2 — восстанавливаемая деталь;

3 — слой шлака; 4 — наплавленный металл; 5 — флюс; 6 — электродная проволока; 7 — контакт провода от источника тока с электродной проволокой; 8 — наплавочная головка; 9 — бункер с флюсом; 10 — контакт провода от источника тока с медной шиной патрона (деталью); е — смещение электрода относительно вертикальной оси детали (эксцентриситет электрода).

Рисунок 2.6 – Схема установки для полуавтоматической электродуговой наплавки деталей под слоем флюса.

Твердость наплавленного слоя порошковыми проволоками достигает HRC 52—56.

Параметры наплавки цилиндрических поверхностей электродной проволокой диаметром 1,2—2,5 мм с вылетом 20—30 мм.

Преимущества восстановления деталей наплавкой под слоем флюса следующие: производительность автоматической наплавки под слоем флюса выше в 3—5 раз по сравнению с ручной сваркой; высокое качество наплавленного металла и высокая его износостойкость; для выполнения работ не требуется высокой квалификации направщика.

К недостаткам наплавки деталей под слоем флюса относятся большая зона термического влияния, значительный нагрев деталей малых размеров, снижение усталостной прочности деталей на 20—40 %.

В ремонтном производстве широкое распространение получила автоматическая наплавка под флюсом, в среде углекислого газа и автоматическая вибродуговая наплавка. Основным преимуществом является небольшой нагрев детали (около 1000С), малая зона термического влияния и возможность получения наплавленного металла с требуемой твердостью и износ стойкостью без дополнительной термической обработки.

Сущность процесса вибродуговой наплавки заключается в периодическом замыкании и размыкании, находящихся под током электродной проволоки и поверхности детали.

Каждый цикл вибрации проволоки включает в себя 4 последовательно протекающих процесса:

короткое замыкание

отрыв электрода от детали

электрический разряд

холостой ход

При отрыве электрода от детали на ее поверхности остается частичка, приварившегося метала.

В качестве источника тока при вибродуговой наплавке принимают низковольтные генераторы типа АНД 500/250 и АНД 1000/500

а также выпрямители ВСГЗА ВСА 600/300 в качестве охлаждаемой жидкости используют 5% водный раствор кальцинированной соды, расход жидкости не более 0,5л в мин. При восстановлении стальных деталей с твердостью HRC 50-55, Hп 65 или Hп 80.

В настоящее время в А.Р.П. применяют наплавочные головки типа УАНЖ-5, УАНЖБ, ВДГ-5 с электромагнитными вибраторами.

На суппорте токарного станка монтируется наплавочная головка состоящая из механизма подачи проволоки 5 с кассетой 6, вибратором 7, мундштуком. Вибратор колеблет мундштук с частотой переменного тока а проволока обеспечивает смыкание и размыкание сварочной цепи.

Дроссель служит для стабилизации сварочного тока, Реостат служит для регулирования силы тока.

При наплавке слоя толщиной слоя 3мм. принимается проволока d 3мм. Сила тока J 150-200А. Напряжение U = 15-20В., размах вибрации (0.75 – 1) d, шаг наплавки S = 1.2 ~ 1.5 d, скорость подачи проволоки Вп 1.1 м/мин. = 18 мм/с.