Закрытый метод.

Началом производства спанбонда в СНГ можно считать запуск установки немецкойфирмы Reifenhaeuser Reicofil GmbH & Co. KG в РУП «Светлогорское ПО «Химволокно» в 1994 году. Белорусское предприятие было первым на территории СНГ, не только успешно освоившим выпуск спанбонда, но и использовавшим для этого наиболее современную на тот момент технологию Reicofil 2.

Первая демоверсия установки Reicofil была впервые представлена фирмой Reifenhaeuser Reicofil на выставке TrosdorfSieglar в 1976 году. Особенность данной технологии заключается в использовании единой шахты для вытяжки и раскладки волокон.

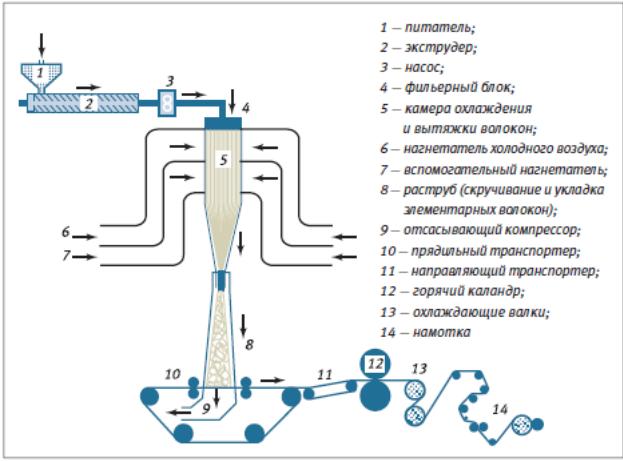

Технология Reicofil также получила название «закрытой», так как процесс вытяжки и холстоформирования (раскладка и укладка на транспортер) происходит в герметичной шахте, без доступа атмосферного воздуха снаружи. Воздух подается по специальным трубам непосредственно в шахту. Применение данного способа производства позволило значительно повысить прочностные характеристики материала, особенно в поперечном направлении, а также равномерность укладки волокон в холсте (укрывистость). Общая схема производства спанбонда по технологии Reicofil представлена на рисунке 3.

В дальнейшем фирма Reifenhaeuser Reicofil стала производить на основе своей разработки оборудование для изготовления нетканых материалов гигиенического, медицинского, сельскохозяйственного и строительного назначения.

На

сегодняшний момент Reifenhaeuser Reicofil выпустила

установки Reicofil 3 и Reicofil 4. Развитие данной

технологии идет в ответ на потребность

заказчиков в более производительном

оборудовании. К примеру, установка

Reicofil 4 может производить до 5 тыс. тонн

нетканого материала в год только при

одной балке.

На

сегодняшний момент Reifenhaeuser Reicofil выпустила

установки Reicofil 3 и Reicofil 4. Развитие данной

технологии идет в ответ на потребность

заказчиков в более производительном

оборудовании. К примеру, установка

Reicofil 4 может производить до 5 тыс. тонн

нетканого материала в год только при

одной балке.

Кроме этого, в связи с постоянным ростом цен на сырье все большим спросом пользуются материалы с малой плотностью, но высокими физико-механическими характеристиками. В особенности это можно сказать о производстве детских подгузников и женских гигиенических прокладок: за последние 10 лет средняя плотность применяемых в данной отрасли материалов снизилась с 25 до 12 г/м2, также встречаются материалы с плотностью 9 г/м2. Технология Reicofil позволяет достичь этих показателей.

Относительными недостатками данной технологии можно считать высокую стоимость оборудования и требовательность к качеству сырья. Стоит отметить, что до недавнего времени большая часть полипропилена для подобного оборудования импортировалась, что накладывало свои ограничения на производителей — в первую очередь из-за цены, но сегодня ситуация выравнивается.

В России свое предпочтение технологии Reicofil отдали такие известные производители, как ООО «Авгол Рос» и ЗАО «Регент Нетканые Материалы».

Мультиэжекторный и другие способы В 2001 году ООО «СИБУР-Геотекстиль» запустило установку по производству спанбонда итальянской компании Plantex S.p.A. Synthetic Fiber Machinery на основе технологии Docan. Данный способ производства был разработан немецкой фирмой Lurgi Kohle & Mineral-Oltechnik GmbH в 1970 году.

В дальнейшем этот способ производства был лицензирован Lurgi Corporation и продан компаниям, производящим оборудование для изготовления нетканых материалов, для дальнейшего использования в их установках.

При применении данного способа производства спанбонда растяжение нитей происходит под действием скоростного потока воздуха, создаваемого эжектором, в который заправляются волокна после шахты охлаждения. Отверждение волокон обычно полностью заканчивается до их поступления в эжектор. В этой схеме режим охлаждения поддается управлению с помощью шахты, в которой может быть создано температурное поле с регулируемым градиентом. Выходящее из эжектора отвержденное волокно нелипкое и поэтому может распределяться по приемной поверхности с помощью механических устройств — например, дефлекторов (отражателей) в виде лопаток, которые навысокой скорости раскладывают волокна на принимающем транспортере.

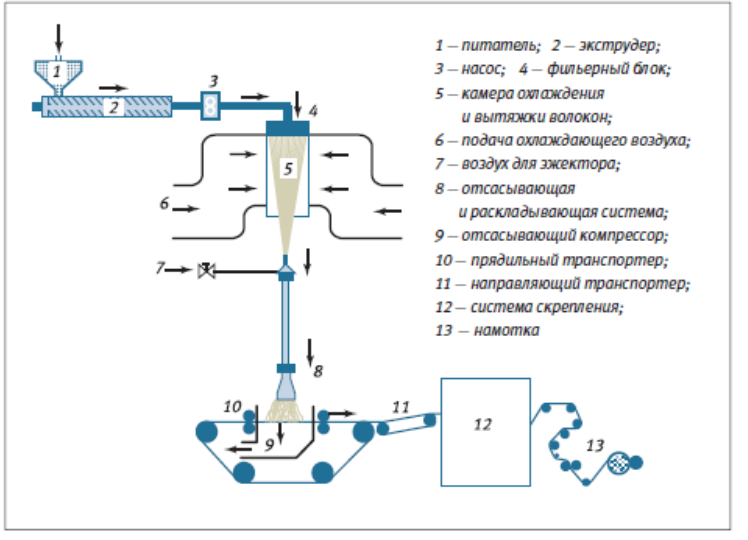

Свое название мультиэжекторный способ производства Docan получил благодаря использованию большого количества сверхзвуковых эжекторов. Это позволяет получать скорости воздушного потока с числом Маха до 3-5, что обеспечивает скорость движения нитей до 8 тыс. м/мин. и их высокую вытяжку. Такие высокие скорости приводят к частичной ориентации и высокой скорости формирования полотна, особенно для легких структур (17 г/м2). Общая схема производства спанбонда по технологии Docan представлена на рисунке 4.

Основными

преимуществами данной технологии

являются дешевизна оборудования, ее

распространенность и простота в

эксплуатации, а также относительная

нетребовательность к качеству сырья.

Неудивительно, что установки, созданные

на основе данной технологии, нашли

широкое распространение в России. Однако

стоит учитывать и недостатки метода:

низкую производительность, особенно

при использовании одной фильерной

балки; относительно неравномерное

распределение волокон в холсте при

производстве материалов с низкой

поверхностной плотностью (до 25 г/м2), а

также большое различие между прочностными

показателями волокнистых холстов и

нетканых материалов в поперечном и

продольном направлениях.

Основными

преимуществами данной технологии

являются дешевизна оборудования, ее

распространенность и простота в

эксплуатации, а также относительная

нетребовательность к качеству сырья.

Неудивительно, что установки, созданные

на основе данной технологии, нашли

широкое распространение в России. Однако

стоит учитывать и недостатки метода:

низкую производительность, особенно

при использовании одной фильерной

балки; относительно неравномерное

распределение волокон в холсте при

производстве материалов с низкой

поверхностной плотностью (до 25 г/м2), а

также большое различие между прочностными

показателями волокнистых холстов и

нетканых материалов в поперечном и

продольном направлениях.

ООО «Завод Эластик» запустило установку производства компании Neumag GmbH, основанную на технологии AST (Ason Spunbond Technology). AST — одна из новейших технологий по производству спанбонда — была разработана компанией Ason Spunbond Technology (США) в 90-е годы ХХ века. В 2002 году компания Neumag GmbH приобрела американскую фирму и организовала новую компанию Ason Neumag Corp., которая к настоящему времени разработала несколько оригинальных проектов в области оборудования для выпуска нетканых материалов.

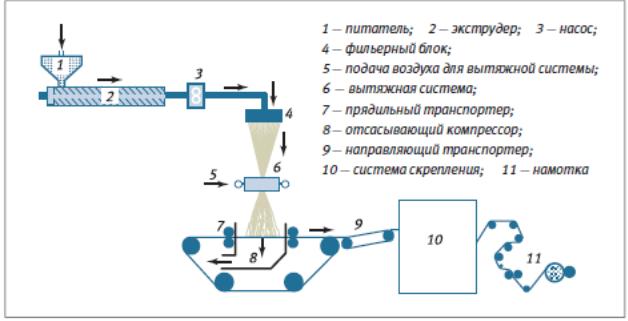

Основной особенностью установок для производства спанбонда по технологии AST является возможность получать сверхтонкие волокна до 0,7 дтекс при самой высокой производительности на балку. В данной технологии с помощью воздуха волокна не только вытягиваются и охлаждаются, но и раскладываются в холсте. Кроме того, потоки воздуха, осуществляющие вытягивание волокон, обладают более высокими скоростями, что позволяет обеспечить лучшую вытяжку волокон в момент их отверждения.

На

рисунке 6 показан процесс получения

нетканых материалов по технологии AST.

В 2009 году ЗАО «Полиматиз» ввело в

эксплуатацию установку по производству

спанбонда по технологии SuperSpun итальянской

компании Fare S.p.A. Это технология «закрытого»

типа, то есть вытяжка и раскладка волокон

происходят в закрытой шахте. Кроме

этого, для дополнительного переполнения

волокон применяется электростатическое

поле — это ноу-хау производителя

оборудования.

На

рисунке 6 показан процесс получения

нетканых материалов по технологии AST.

В 2009 году ЗАО «Полиматиз» ввело в

эксплуатацию установку по производству

спанбонда по технологии SuperSpun итальянской

компании Fare S.p.A. Это технология «закрытого»

типа, то есть вытяжка и раскладка волокон

происходят в закрытой шахте. Кроме

этого, для дополнительного переполнения

волокон применяется электростатическое

поле — это ноу-хау производителя

оборудования.