- •«Определение типа производства для данных условий»

- •Практическая работа №2. «Изучение типовых положений о подразделениях машиностроительного предприятия. Составление должностной инструкции».

- •Типовое положение об испытательной лаборатории

- •Практическая работа № з «Выбор метода получения заготовки».

- •Часть 1. Анализ технологичности детали, её назначения, требований по качеству и точности. Назначение двух методов получения заготовки.

- •Часть 2. Сравнительный технико-экономический анализ двух методов. Выбор метода получения заготовки.

- •Часть 1. Анализ технологичности детали, её назначения, требований по качеству и точности. Назначение двух методов получения заготовки.

- •Часть 2. Сравнительный технико-экономический анализ двух методов. Выбор метода получения заготовки.

- •Сравнение натуральных показателей по вариантам получения заготовки (пример для наглядности сравнения вариантов)

- •Справочные материалы для выполнения работы.

- •Практическая работа №5. «Технико – экономическое обоснование выбора варианта технологии на этапе технической подготовки производства».

- •Методические указания

- •Практическая работа №6. «Расчет потребности инструмента».

- •Практическая работа №7 «Расчёт длительности ремонтного цикла при различных видах движения предметов труда в производстве».

- •Типовые задачи с решениями

- •Типовые задачи с решениями

- •Задачи для решения

- •Вопросы к экзамену

- •Список литературы

Типовые задачи с решениями

Задача №1.

Условие.

По механическому участку за месяц общая мощность установленных электромоторов — 180 кВт; средний коэффициент полезного действия электромоторов — 0,9; средний коэффициент загрузки оборудования (станков) составил 0,8; средний коэффициент одновременной работы оборудования — 0,7; коэффициент полезного действия питающей электрической сети — 0,96; плановый коэффициент спроса для участка — 0,6. Режим работы участка — двухсменный по 8 ч. Число рабочих дней в месяце — 23. Потери времени на плановый ремонт — 5%.

Задание.

Определить экономию (перерасход) силовой электроэнергии по участку за месяц.

Решение.

Эффективный фонд времени работы участка за месяц

Fэ =23.2.8.0,95=349,6ч.

Расход силовой электроэнергии по плану

Wпл = Р уст × ηс × Fэ = 180×0,6×349,6 = 37757 кВт.ч.

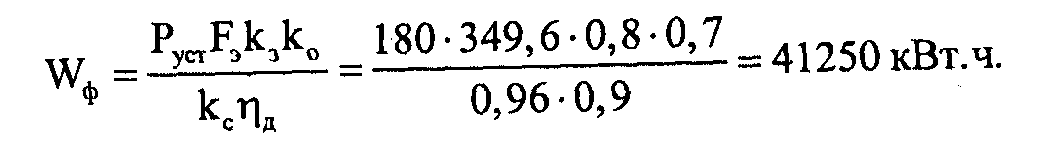

Расход силовой электроэнергии (фактический) определяется

по формуле

Перерасход составит

41250— 37757 = 3493 кВт. ч.

Ответ: Перерасход 3493 кВт.ч.

Задача №2.

Условие.

Определить потребность силовой электроэнергии для уча. стка механического цеха за год на основе следующих данных:

Станки

|

Мощность установленных электромоторов, кВт |

Cos φэлектромоторов |

Коэффициент машинного времени работы оборудования |

Токарные |

36 |

0,8 |

0,7 |

Фрезерныё |

30 |

0,7 |

0,8 |

Сверлильные |

6 |

0,6 |

0,4 |

Зуборезные |

18 |

0,7 |

0,6 |

Шлифовальные |

28 |

0,8 |

0,8 |

Режим работы участка — двухсменньий по 8 ч. Число рабочих дней в году — 260. Потери времени на капитальный ремонт —5%.

Решение

Полезный фонд времени работы участка за год

Fэ = 260×2×8×0,95 = 3952ч.

Потребность силовой электроэнергии за год составит по формуле

![]()

W пр = 3952(36×0,8×0,7+30×0,7×0,8+6×0,б×0,4+ 18×0,7×0,6+28×0,8×0,8) = 252454 кВт.ч.

Ответ: 252454 кВт.ч.

Задачи для решения

Задача №1.

Определить расход силовой электроэнергии в цехе за месяц по данным: общая мощность электромоторов, установленных на оборудовании, 180 кВт, коэффициент использования мощности электромоторов 0,9, коэффициент машинного времени работы оборудован 0,8, цех работает в 2 смены по 8 ч, рабочих дней в месяце 23.

Задача №2.

Определить потребность цеха в паре для отопления здания по данным:

- размеры здания (по наружному обмеру): длина 100 м, ширина 25 м, высота б м,

- норма расхода пара на 1 м3 здания 0,5 ккал/ч при разности наружной и внутренней температур 10с;

- средняя разность температур за отопительный сезон составляет 200˚С,

- дней в отопительном сезоне 160,

- теплосодержание пара — 540 ккал/кг.

Задача №3.

Определить потребность в каменном угле для плавки металла по данным: планируемый объем продукции 2 тыс. т годного литья, норма расхода условного топлива 180 кг на 1 т годного литья, калорийный коэффициент кокса 0,9.

Каковы расходы на топливо при цене 700 руб. на 1 т угля?

Задача №4.

Определить потребность кокса для плавки металла в вагранках литейного цеха, если годовая программа выпуска годного литья составляет 1500 т, а норма расхода условного топлива на одну тонну годного литья — 180 кг. Калорийный эквивалент кокса 0,93.

Задача №5.

Определить потребность каменного угля для отопления здания механического цеха, имеющего наружные габаритные размеры:

- длина — 60 м, ширина 30 м и высота — б м.

- норма расхода пара на 1 м3 — 0,6 ккал/ч при разности наружной и внутренней температур 10С.

- средняя наружная температура за отопительный период составляет -50˚С, а внутри здания цеха + 16˚С.

- отопительный период — 150 дней.

- калорийный эквивалент каменного угля — 0,9.

- теплотворная способность условного топлива — 7000 ккал/кг.

- коэффициент полезного действия котельной установки — 0,7.

Задача №6.

Определить потребность силовой электроэнергии для участка механического цеха за год на основе следующих данных:

Потребители электроэнергии |

Мощность установленных моторов, кВт |

Коэффициент спроса |

Электрокран |

б |

0,2 |

Станки: |

|

|

Токарный |

8 |

0,3 |

Сверлильный |

3 |

0,2 |

Фрезерный |

10 |

0,3 |

Шлифовальный |

7 |

0,4 |

Строгальный |

8 |

0,2 |

Пресс фрикционный |

12 |

0,5 |

Режим работы участка — двухсменный по 8 ч. Число рабочих дней в году — 260. Потери времени на плановый ремонт — 5%.

Задача №7.

Определить расход силовой электроэнергии по участку механического цеха за месяц, если на участке установлено 10 электродвигателей по 6 кВт, 7 — по 8 кВт, 5 — по 10 кВт и 4 — по 12 кВт. Средний коэффициент полезного действия электродвигателей — 0,9. Средний коэффициент одновременной работы оборудования — 0,7. Потери питающей электросети — 4%. Режим работы участка двухсменный по 8 ч. Число рабочих дней в месяце — 22. Потери времени на плановый ремонт — 5%.

Задача №8.

Определить потребность в осветительной электроэнергии для механического цеха за месяц, если в нем имеется 40 люминесцентных светильников, средняя мощность каждого светильника — 100 Вт. Время горения светильников в день — 15 ч. Коэффициент одновременного горения светильников — 0,8. Число рабочих дней в месяце — 22.

Задача №9.

Определить потребность пара для отопления здания цеха,

имеющего наружные габаритные размеры:

длина — 50 м, ширина — 24 м, высота — б м. Расход пара на 1 м3 здания — 0,5 ккал/ч при разности наружной и внутренней температур 10 С. За отопительный период средняя разность температур составляет 200 С. Число дней в отопительном периоде — 160. Теплосодержание пара — 540 ккал/кг.

Задача №10.

Определить расход воды на приготовление охлаждающей эмульсии для металлорежущего инструмента за год по механическому цеху. Вода употребляется на 50 станках, средний часовой расход которой на один станок составляет 1,2 л. Средний коэффициент загрузки станков — 0,8. Цех работает в две смены по 8 ч. Число рабочих дней в году — 260. Потери времени на плановый ремонт — 5%.

Задача №11.

Определить потребность цеха в сжатом воздухе за месяц, если он используется на 30 станках. Среднечасовой расход сжатого воздуха на одном станке - 10 м3. Коэффициент утечки сжатого воздуха в местах неплотных соединений - 1,5. Коэффициент использования станков во времени - 0,8, а по мощности - 0,7. Режим работы оборудования цеха - двухсменный по 8 ч. Число рабочих дней в месяце 22. Потери времени на плановый ремонт - 5%.