- •8. Теория термической обработки

- •8.1. Классификация видов термической обработки

- •8.2. Превращения, протекающие в стали при нагреве и охлаждении

- •9. Технология термической обработки стали

- •9.1. Нагрев при термообработке

- •Закалочные среды

- •9.4. Способы закалки стали

- •9.6. Отпуск стали

- •9.7. Основное оборудование для термической обработки

- •10. Термомеханическая и химико-термическая обработка стали

- •10.1. Термомеханическая обработка стали

- •10.2. Химико-термическая обработка стали

8.2. Превращения, протекающие в стали при нагреве и охлаждении

Любой технологический процесс термообработки стали (закалка, отжиг, отпуск) состоит из определенных комбинаций следующих основных четырех превращений протекающих в сталях при термообработке:

1)превращения, протекающего при нагреве (превращение перлита в аустенит);

2)превращения, протекающего при охлаждении, (превращение аустенита в перлит);

3)превращения, протекающего при закалке (превращение аустенита в мартенсит);

4)превращения, протекающего в закаленной стали при отпуске (превращение мартенсита в

феррито - цементитную смесь).

8.2.1. ПРЕВРАЩЕНИЕ ПЕРЛИТА В АУСТЕНИТ ПРИ НАГРЕВЕ

Превращение перлита (Ф+Ц) в аустенит (А) происходит путем образования зародышей аустенитной фазы и их последующего роста. Указанные зародыши могут образовываться лишь при нагреве до температур при которых аустенит является более устойчивой фазой, чем смесь феррита и цементита. В соответствии с диаграммой состояния Fe-Fe3C это возможно лишь при нагреве перлита выше равновесной температуры фазового превращения перлита в аустенит, определяемой критической точкой А1=727°С.

Центры кристаллизации аустенита возникают в кристаллах феррита в тех участках, где они обогащены атомами углерода, как правило, на границах зерен феррита, примыкающих к кристаллам цементита. Появившиеся зародыши аустенита с увеличением времени изотермической выдержки растут. Движущей силой процесса является выигрыш свободной энергии системы, связанный с одной стороны с перестройкой решетки феррита в аустенит и растворением цементита в аустените, а с другой стороны повышением поверхностной энергии, обусловленным появлением новых границ раздела.

После полного превращения перлита в аустенит, необходимо дополнительное время для выравнивания концентрации углерода в различных областях кристаллов. С повышением температуры скорость выравнивания состава за счет диффузии возрастает и длительность гомогенизации сплава сокращается. В целом, весь процесс превращения перлита в аустенит можно разбить на 3 этапа (рис.8.1.):

а) образование аустенита во всем объеме;

б) растворение в нем пластинок цементита;

в) последующая гомогенизация аустенита.

Время

превращения перлита в аустенит

Рис.8.1. Диаграмма

изотермического превращения перлита

в аустенит:

1 - начало превращения

перлита в аустенит;

2 - конец превращения

перлита в аустенит;

3 - конец распределения

цементита в аустенит;

4 - конец гомогенизации

аустенита.

Однофазная аустенитная структура в результате описанного выше процесса превращения перлита в аустенит наблюдается только в сталях эвтектоидного состава. В доэвтектоидных сталях после превращения перлита в аустенит остается избыточная фаза - феррит, в заэвтектоидных - цементит. Для их превращения в аустенит доэвтектоидные стали необходимо нагреть до температуры выше Ас3, а заэвтектоидные - Аст .

Величина образовавшегося зерна аустенита имеет большое влияние на свойства стали. По склонности аустенитного зерна к росту различают наследственно крупнозернистые и наследственно мелкозернистые стали.

Стали раскисленные (Раскисление стали— процесс удаления из расплавленных сплавов растворённого в них кислорода, который является вредной примесью, ухудшающей механические свойства металла. Для раскисления применяют элементы (или их сплавы, например ферросплавы), характеризующиеся большим сродством к кислороду, чем основной металл. Так, сталь раскисляют алюминием, который образует весьма прочный окисел Al2O3, выделяющийся в жидком металле в виде отдельной твёрдой фазы. Также используют углерод, ферросилиций и ферромарганец для раскисления стали) в процессе плавки только Si и Мn обладают повышенной склонностью к росту зерна с повышением температуры, и называются наследственно крупно зернистыми. Стали раскисленные Si, Мn, Аl - наследственно мелкозернистые.

На величину зерна аустенита оказывает влияние также скорость нагрева: с повышением скорости нагрева величина зерна аустенита уменьшается. Это связано с тем, что при больших скоростях нагрева скорость зарождения центров аустенита опережает скорость роста кристаллов аустенита.

Обычно наследственно мелкозернистые стали обладают лучшими технологическими свойствами и при термообработке менее чувствительны к перегревам. Крупнозернистые стали обладают пониженными ударной вязкостью, сопротивлением отрыву, повышенным температурным порогом хладноломкости.

Неправильный режим нагрева может привести либо к перегреву, либо к пережогу стали. Нагрев доэвтектоидных сталей значительно выше температуры точки Ас3 приводит к интенсивному росту зерен и к выделению феррита при охлаждении стали в виде пластинчатых и игольчатых кристаллов. Такая структура называется видманштеттовой. Структура такой стали может быть исправлена повторным нагревом до оптимальной температуры.

Пережог стали наблюдается при нагреве ее до температур близких к температуре солидус. При пережоге происходит окисление границ зерен, в результате чего прочность стали резко снижается. Пережог является неисправимым браком.

Таким образом, от качества осуществления первого превращения при термической обработке во многом зависит ее конечный результат.

8.2.2. ПРЕВРАЩЕНИЕ АУСТЕНИТА В ПЕРЛИТ ПРИ ОХЛАЖДЕНИИ

При охлаждении аустенита (А) ниже температуры Аr1 происходит его превращение в перлит, заключающееся в перестройке решетки ГЦК в ОЦК, выделении углерода из аустенита и образовании кристаллов цементита. Скорость распада аустенита зависит от степени переохлаждения и скорости диффузии углерода. В зависимости от степени переохлаждения различают три температурные области превращения аустенита:

- перлитного превращения;

- промежуточного или бейнитного превращения;

-мартенситного превращения.

Перлитное превращение протекает в области температур 727.. .500°С. Поскольку процессы диффузии достаточно развиты в этой области, то имеет место диффузионное превращение аустенита в перлит. Перекристаллизация происходит на участках аустенита с наиболее дефектным строением, обычно по границам зерен и в зонах с повышенной плотностью дислокаций. Толщина образующихся пластинок феррита и цементита зависит от степени переохлаждения, чем больше степень переохлаждения тем меньше степень дисперсности получаемой структуры. В зависимости от дисперсности продукта распада аустенита различают перлит (размер пластинок 0,7 мкм), сорбит (0,25 мкм) и троостит (0,1 мкм).

Перлит одна из структурных составляющих железоуглеродистых сплавов представляет собой эвтектоидную смесь двух фаз — феррита и цементита.

С увеличением степени дисперсности перлитных структур растет прочность и твердость сталей, но снижается пластичность. Лучшим сочетанием прочности и пластичности обладают сорбитные стали.

Для изучения влияния переохлаждения на устойчивость аустенита и скорость его превращения в перлит пользуются диаграммами изотермического распада аустенита (рис.8.2б), которые строят по кинетическим кривым превращения аустенита при различных степенях переохлаждения (рис.8.2а). На основе этих кривых устанавливают время начала (Н) и конца (К) превращения аустенита при данной температуре. Нанося параметры Н1,. Н2, H3 и К1, K2, K3 на диаграмму, строят диаграмму изотермического превращения аустенита.

Диаграммы, подобные показанной на рис.8.2 называются также С-об- разными диаграммами. Кривая I на диаграмме показывает время начала распада аустенита в зависимости от температуры. Кривая II показывает время конца распада аустенита. Эти линии делят поле диаграммы на ряд фазовых областей: левее линии I - область неустойчивого аустенита; правее линии II - область продуктов распада аустенита. Между линиями I и II существует аустенит и продукты его распада. Нижняя часть диаграммы соответствует превращению аустенита в мартенсит по бездиффузионному механизму при закалке.

Рис. 8.2. Превращения

в аустените при охлаждении

Промежуточное превращение аустенита.

Промежуточное превращение протекает в температурной области между 200 - 500°С. Оно протекает

при сравнительно низких температурах, когда диффузия атомов железа сильно замедляется, а диффузия углерода протекает сравнительно легко.

Механизм превращения состоит в том, что внутри аустенита у одних участков происходит диффузионное перераспределение атомов углерода и эти участки аустенита обогащенные углеродом, превращаются в цементит. Обедненные участки бездиффузионным путем превращаются в мартенсит.

Бейнитное превращение имеет сходство как с перлитным, так и с мартенситным превращением. Сходство с перлитным превращением в том что:

а) процесс распада сопровождается диффузионным перераспределением углерода;

б) в результате распада образуется мелкодисперсная феррито - цементитная смесь.

Отличие от перлитного превращения заключается в том, что зерна (пластинки) феррита несколько пересыщены по углероду 0,1 - 0,2% вместо 0,01 - 0,02. Промежуточное превращение идет как правило не до конца (в этом его сходство с мартенситным превращением) с сохранением остаточного аустенита Аocт, который при дальнейшем охлаждении превращается в мартенсит или сохраняется. Различают верхний 350 - 550°С и нижний 240 - 350°С бейнит. В верхнем бейните выделение карбидов происходит, главным образом, из аустенита, в нижнем в кристаллах феррита.

Влияние легирующих элементов на превращение аустенита в перлит. Ввиду малой скорости диффузии как легирующих элементов, так и углерода в легированных сталях превращение аустенита в перлит при их охлаждении имеет ряд особенностей:

не карбидообразующие элементы Ni, Si, Al, Сu - замедляют превращения аустенита в перлит (они смещают линии начала и конца превращения аустенита вправо, не изменяя вида С-диаграммы);

карбидообразующие элементы Mn, Cr, Mo, W, V при температуре 400 - 500°С замедляют превращение аустенита в перлит (это отражается на форме кривых изотермического превращения аустенита на ней появляются два максимума);

время максимальной устойчивости аустенита увеличивается с увеличением степени легированности стали;

в некоторых сталях (с 0,3 - 0,4%С и 10 - 12%Сr) отсутствует промежуточное превращение;

для сталей с повышенным содержанием Сr, W, Мо отсутствует перлитное превращение и реализуется только промежуточное превращение.

Таким образом, диаграммы изотермического превращения аустенита легированных сталей отличаются от углеродистых и могут быть различны.

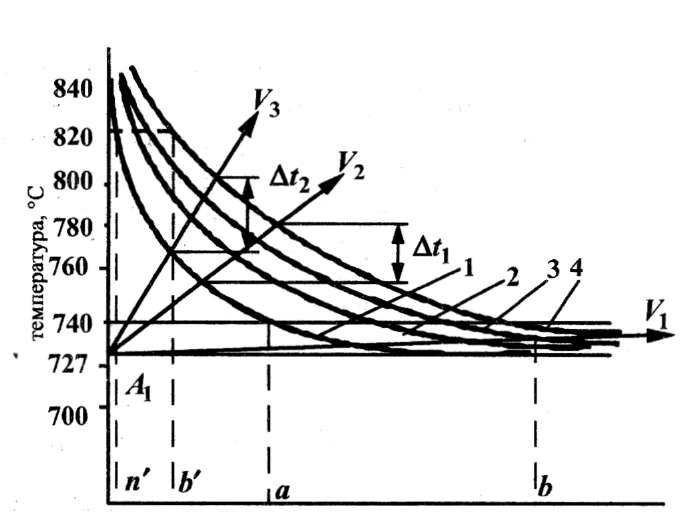

Превращение аустенита при непрерывном охлаждении. Так как диаграмма изотермического распада аустенита строится в координатах "температура-время", то на эту диаграмму можно наложить линии скоростей охлаждения V1 V2 (рис.8.3). По данной методике можно получить приближенное представление о качестве образующихся структур.

Рис. 8.3. Превращение аустенита при непрерывном охлаждении

При скоростях охлаждения V1 V2, V3 , - образуются структуры соответственно: перлита, сорбита и троостита. При скоростях охлаждения V4-аустенит превращается в бейнит. При скоростях выше критической V>Vk- аустенит превращается в мартенсит.

Влияние скорости охлаждения на положение критической точки Аr1 и образование структуры в эвтектоидной стали показано в табл. 8.1.

Таблица 8.1

Скорость охлаждения, град/с |

Ar1 Мн |

Образующаяся структура |

HRC, |

|

Температура критической точки, °С |

||||

<10 |

700 |

- |

перлит |

15 |

10 |

650 |

- |

сорбит |

30 |

70 |

550 |

- |

тростит |

40 |

100 |

500-550 |

200 |

бейнит |

50 |

150> |

200 |

200 |

мартенсит |

60 |

8.2.3. ПРЕВРАЩЕНИЕ АУСТЕНИТА В МАРТЕНСИТ

Мартенситом называют пересыщенный твердый раствор углерода в Fea с той же концентрацией углерода (2,14 %С), что и в исходном аустените.

Мартенситное превращение начинается при температуре, называемой мартенситной точкой Мн и протекает в широкой области температур. Температуру при которой мартенситное превращение заканчивается обозначают точкой Мк. Минимальная скорость охлаждения, при которой аустенит превращается только в мартенсит, называется критической скоростью охлаждения, или критической скоростью закалки.

Особенности мартенситного превращения:

мартенситное превращение носит бездиффузионный характер, так как полиморфное превращение сопровождается перестройкой кристаллической решетки ГЦК в ОЦК - без выделения углерода.

мартенситное превращение протекает только при непрерывном охлаждении аустенита (со скоростью выше критической) ниже температуры начала мартенситного превращения;

положение точек начала и конца мартенситного превращения зависит только от химического состава стали. Чем больше в стали углерода, тем ниже температура точек Мн и Мк. Все легирующие элементы за исключением Со и А1 понижают точки Мн и Мк;

мартенситное превращение не протекает до конца. В сталях содержащих свыше 0,4 - 0,5% углерода всегда присутствует остаточный аустенит. Его количество тем больше, чем ниже температура точек Мн и Мк, т.е. чем выше в аустените содержание углерода;

превращения аустенита в мартенсит происходит с изменением объема (для стали с 1% С изменение объема достигает 1%). Это создает большие микронапряжения, вызывающие дробление блоков и фазовый наклеп. Внутренние напряжения тем выше, чем больше углерода в стали.

Характерными свойствами для сталей с мартенситной структурой являются высокая твердость и малая пластичность. Твердость мартенсита зависит главным образом от содержания углерода и мало изменяется от наличия легирующих элементов. Хрупкость стали увеличивается с увеличением содержания углерода. Вязкость закаленной углеродистой невелика из-за неоднородности мартенсита, что приводит к концентрации напряжений. Вследствие это го возможно образование микротрещин, накопление которых приводит к потере пластичности и к хрупкому разрушению стали. Для повышения конструкционной прочности все стали после закалки подвергаются отпуску.

8.2.4. ПРЕВРАЩЕНИЯ, ПРОТЕКАЮЩИЕ В ЗАКАЛЕННОЙ СТАЛИ ПРИ ОТПУСКЕ

Отпуском называют термическую обработку, заключающуюся в нагреве закаленных сталей до температур ниже А с1 с выдержкой при данной температуре и с последующим охлаждением. Различают четыре основных стадии отпуска.

Первая стадия отпуска - зарождение карбидов, происходит при нагреве закаленной стали до температур 200°С. На этой стадии происходит перераспределение углерода в мартенсите и образуются участки, где концентрация атомов углерода значительно выше среднего количества его в решетке мартенсита. На этих участках образуются зародыши карбидной фазы. Такой мартенсит называется мартенситом отпуска.

Вторая стадия отпуска - обособление карбидов в самостоятельные кристаллы - происходит при нагреве закаленной стали до 200 - 300°С (остаточный аустенит превращается в отпущенный мартенсит).

Третья стадия отпуска – коагуляция карбидов ( коаг-я объединение частиц при их соприкосновении) - происходит в интервале 300 - 400°С. Скорость диффузии при этих температурах значительно увеличивается, весь избыточный углерод постепенно выделяется из решетки Fea, карбиды обособляются и начинают расти. Образуется высокодисперсная смесь феррита и цементита, называемая трооститом отпуска.

Четвертая стадия - рост карбидов - происходит при нагреве выше 400 °С. На этой стадии происходит постепенный рост частичек карбида. При 550 - 600 °С размер их составляет 0,1 - 0,2 мкм. Такая структура называется сорбитом отпуска. При нагреве закаленной стали до 650 - 700 °С получают перлит отпуска с размером частиц ~ 0,3 мкм. С повышением температуры отпуска прочностные свойства углеродистых сталей понижаются, свойства пластичности растут.

Структура стали после отпуска на 400 - 600 °С состоит из сорбита отпуска, свойства которого выше обычного сорбита, получившегося при распаде аустенита. В связи с этим термообработку на сорбит отпуска называют улучшением.

В легированных сталях по сравнению с углеродистыми, вторая и третья стадия отпуска проходят при более высоких температурах. Это связано с тем, что легирующие элементы ; уменьшают скорость диффузии углерода и легирующих элементов в твердом растворе, поэтому температуры всех стадии отпуска в легированных сталях сдвигаются в области более высоких температур. Тип карбидов, образующихся в легированных сталях при отпуске, зависит от температуры. При температурах менее 400°С диффузия легирующих элементов затруднена. При, этих температурах преимущественно образуются карбиды железа, при более высоких - специальные карбиды, в состав которых входят легирующие элементы.

В легированных сталях различают низкий отпуск (с нагревом до 250°С), средний (350-500°С) и высокий (500-680°С).

В легированных сталях при температурах отпуска 500 - 600 °С из мартенсита этих сталей выделяются мелкодисперсные карбиды W, V, Сr, Мо, которые резко повышают твердость стали приблизительно в 1,5 раза. Это явление носит название дисперсионного твердения.

В результате отпуска снижаются прочностные и повышаются пластические характеристики стали, происходит изменение ударной вязкости стали. Явление снижения ударной вязкости при отпуске получило название отпускной хрупкостью. В зависимости от характера изменения ударной вязкости при отпуске все стали можно разбить на две группы:

углеродистые стали и стали, легированные не карбидообразующими элементами. Стали этой группы имеют провал ударной вязкости после отпуска при Т=250-350°С (отпускная хрупкость первого рода);

стали легированные карбидосодержащими элементами и стали комплексно легированные. Для таких сталей кроме охрупчивания при 200 - 400 °С, наблюдается второй провал ударной вязкости при 500 - 550 °С (отпускная хрупкость второго рода).

Отпускная хрупкость не только снижает ударную вязкость, но вызывает повышение температурного порога хладноломкости.

Первопричиной отпускной хрупкости 1 рода является неоднородность распада аустенита по объему и выделение и обособление цементита из решетки твердого раствора. Для ее устранения требуется нагрев выше температур 400°С, снижающий прочностные характеристики.

Отпускная хрупкость 2 рода возникает при температурах, когда происходит обособление (выделение) легированных или специальных карбидов из твердого раствора по границам зерен и адсорбция на границах зерен фосфора, серы и других элементов, приводящих к более легкому зарождению трещин. Отпускная хрупкость 2 го рода может быть устранена повторным нагревом до 600-650°С и быстрым охлаждением.

Меры борьбы с хрупкостью:

для изделий работающих при температурах ниже 300°С рекомендуется быстрое охлаждение после высокого отпуска;

в изделиях работающих при температурах выше 300°С рекомендуется минимальное содержание некарбидообразующих элементов (Si, Ni и возможна большая очистка от примесей типа Р, N, Н, О), а также легирование Мо (0,3 - 0,6%) и ванадием (0,7 - 1,2 %).

ОСНОВНЫЕ ПОЛОЖЕНИЯ НА ПАМЯТЬ

8.1. Различают следующие основные виды термообработки: отжиг; закалку; отпуск; деформационно-термическую обработку; химико-термическую обработку.

При термообработке стали наблюдается четыре основных превращения

- превращения, протекающие в стали при нагреве (превращение перлита в аустенит);

- превращения, протекающее в стали при охлаждении, (превращение аустенита в перлит);

- превращения, протекающие в стали при закалке (превращение аустенита в мартенсит);

- превращение, протекающие в закаленной стали при отпуске (превращение мартенсита в феррито-цементитную смесь).

Различают наследственно крупнозернистые и наследственно мелкозернистые стали. Стали раскисленные только Si и Мп обладают повышенной склонностью к росту зерна с повышением температуры, такие стали называют наследственно крупно зернистыми. Стали раскисленные Si, Mr», А1 - наследственно мелкозернистые.

Обычно наследственно мелкозернистые стали обладают лучшими технологическими свойствами. При термообработке они менее чувствительны к перегревам. Крупнозернистые стали обладают пониженными механическими свойствами (ударной вязкостью, сопротивлением отрыву, повышенным температурным порогом хладноломкости стали).

Характерными свойствами для сталей с мартенситной структурой являются высокая твердость и малая пластичность. Твердость мартенсита зависит главным образом от содержания углерода и мало изменяется от наличия легирующих элементов.

ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

Кем заложены основы термообработки?

Какие существуют разновидности отжига 1 рода?

Для чего проводят отжиг 2 рода?

Что такое закалка?

Что такое нормализация?

Перечислите виды отпуска?

Какие стали называются наследственно мелкозернистыми?

В чем сходство бейнитного превращения с перлитным, а в чем отличие?

Какие элементы замедляют превращения аустенита в перлит в легированных сталях?

Перечислите особенности мартенситного превращения?