- •А. Л. Савченков химическая технология промысловой подготовки нефти

- •Оглавление

- •10. Технологическое проектирование объектов сбора

- •11. Принципиальные технологические схемы установок

- •Введение

- •1. Нефтяные залежи и месторождения

- •1.1. Формы залегания нефтяных залежей

- •1.2. Свойства продуктивных пластов

- •1.3. Условия залегания нефти в пласте

- •1.4. Физико-химические свойства пластовых флюидов

- •2. Разработка месторождений

- •2.1. Потенциальная энергия нефтяного пласта

- •2.2. Режимы работы залежей

- •3. Устройство нефтяной скважины

- •4. Способы добычи нефти

- •5. Методы воздействия на нефтяные пласты

- •5.1. Методы поддержания пластового давления

- •5.2. Методы повышения проницаемости пласта и призабойной зоны

- •5.3. Методы повышения нефтеотдачи пластов

- •6. Физико-химические требования к товарной нефти

- •7. Система промыслового сбора и подготовки нефти

- •8. Сепарация нефти от газа

- •8.1. Вертикальные сепараторы

- •8.2. Горизонтальные сепараторы

- •8.3. Показатели работы сепараторов

- •8.4. Технологический расчёт сепаратора

- •8.4.1. Материальный баланс процесса сепарации

- •8.4.2. Пропускная способность сепаратора по газу

- •8.4.3. Пропускная способность сепаратора по нефти

- •8.5. Гидроциклонные сепараторы

- •8.6. Сепараторы с предварительным отбором газа

- •8.7. Трёхфазные сепараторы

- •9. Обезвоживание нефти

- •9.1. Нефтяные эмульсии

- •9.2. Природные эмульгаторы

- •9.3. Физико-химические свойства нефтяных эмульсий

- •9.4. Деэмульгаторы

- •9.4.1. Поверхностная активность деэмульгаторов

- •9.4.2. Химическое строение деэмульгаторов

- •9.4.3. Оценка эффективности деэмульгаторов

- •9.5. Методы разрушения нефтяных эмульсий

- •9.6. Аппараты для обезвоживания нефти

- •9.6.1. Резервуары-отстойники

- •9.6.2. Отстойники

- •9.6.3. Подогреватели-деэмульсаторы

- •9.6.4. Электродегидраторы

- •9.7. Технологический расчёт отстойника

- •9.7.1. Диаметр отстойника

- •9.7.2. Длина отстойника

- •9.7.3. Пропускная способность отстойника

- •9.8. Технологический расчёт электродегидратора

- •10. Технологическое проектирование объектов сбора и подготовки нефти

- •10.1. Общие положения

- •10.2. Сепарационные установки

- •10.3. Дожимные насосные станции

- •10.4. Центральный пункт подготовки нефти

- •10.5. Установки предварительного сброса воды

- •10.6. Установки подготовки нефти

- •11. Принципиальные технологические схемы установок подготовки нефти

- •11.1. Технологическая схема установки предварительного сброса воды (упсв)

- •11.2. Технологическая схема установки подготовки нефти (упн)

- •11.3. Технологическая схема установки стабилизации нефти

- •12. Технологический расчёт установки подготовки нефти

- •12.1. Исходные данные

- •12.2. Материальный баланс первой ступени сепарации нефти

- •Материальный баланс первой ступени сепарации на 1 млн т в год по пластовой нефти

- •12.3. Материальный баланс предварительного обезвоживания нефти

- •12.4. Материальный баланс второй ступени сепарации нефти

- •Материальный баланс второй ступени сепарации на 1 млн т в год по пластовой нефти

- •12.5. Материальный баланс глубокого обезвоживания нефти

- •12.6. Материальный баланс конечной ступени сепарации нефти

- •Материальный баланс конечной ступени сепарации на 1 млн т в год по пластовой нефти

- •12.7. Материальный баланс установки подготовки нефти

- •Материальный баланс конечной ступени сепарации на 3 млн т в год по товарной нефти

- •Материальный баланс второй ступени сепарации на 3 млн т в год по товарной нефти

- •Материальный баланс первой ступени сепарации на 3 млн т в год по товарной нефти

- •12.8. Технологический расчёт основного оборудования

- •12.8.1. Расчёт сепаратора первой ступени сепарации

- •12.8.2. Расчёт отстойника

- •12.8.3. Расчёт сепаратора второй ступени сепарации

- •12.8.4. Расчёт электродегидратора

- •12.8.5. Расчёт сепаратора конечной ступени сепарации

- •12.9. Расчёт вспомогательного оборудования

- •12.9.1. Расчёт трубчатой печи

- •12.9.2. Расчёт резервуара для товарной нефти

- •12.9.3. Расчёт насоса для товарной нефти

- •12.9.4. Расчёт насоса для откачки пластовой воды

- •Список литературы Основная

- •Дополнительная

- •Химическая технология промысловой подготовки нефти

- •625000, Тюмень, ул. Володарского, 38.

- •6 25039, Тюмень, ул. Киевская, 52.

9.5. Методы разрушения нефтяных эмульсий

Существует несколько методов деэмульгирования (разрушения) нефтяных эмульсий типа вода в нефти. К основным относятся:

1) внутритрубная деэмульсация;

2) гравитационный метод или холодный отстой;

3) термохимический метод;

4) термоэлектрохимический метод;

5) фильтрация;

6) центрифугирование

Внутритрубная деэмульсация нефти. Этот метод получил широкое распространение в связи с синтезом высокоэффективных неионогенных деэмульгаторов. Непосредственно в трубопровод с потоком нефтяной эмульсии вводят деэмульгатор, который, перемешиваясь при движении с эмульсией, разрушает её. Это приводит к увеличению производительности установок подготовки нефти, улучшению качества её подготовки, повышению пропускной способности системы промыслового сбора.

Эффективность внутритрубной деэмульсации зависит от типа деэмульгатора, интенсивности и длительности перемешивания эмульсии с ПАВ, обводнённости эмульсии и степени её дисперсности, температуры, физико-химических свойств нефти.

Так, при небольшой обводнённости (2…3%) лёгкой нефти устойчивость эмульсии повышается, поэтому интенсивность и длительность перемешивания таких эмульсий должна быть увеличенной. Рекомендуется поддерживать режим течения потока, при котором критерий Рейнольдса составляет Re = 6000…10000, расход деэмульгатора 20 г/т, время перемешивания 40…60 мин.

При обводнённости легкой нефти до 50% рекомендуется поддерживать значения Rе = 3000…4000, расход деэмульгатора 15…20 г/т, продолжительность перемешивания не более 30 мин. При этих условиях эмульсия получается грубодисперсной и нестабильной. При более же высоких значениях критерия Рейнольдса (Rе=20000…30000) дисперсность внутренней фазы и устойчивость эмульсии повышаются.

При обводнённости легкой нефти более 50% в присутствии деэмульгатора и при режиме течения вплоть до Rе = 40000 происходит, как правило, инверсия эмульсии из обратной в прямую (т.е. в эмульсию типа нефть в воде). При этом снижается вязкость эмульсии и сокращаются затраты на её транспорт.

Для тяжёлых нефтей с плотностью 880 кг/м3 и выше расход деэмульгатора и время перемешивания увеличиваются в среднем на 20…25% по сравнению с вышеприведёнными рекомендациями.

Температура эмульсии и темп её падения в трубопроводе оказывает большое влияние на образование и стабильность нефтяной эмульсии. Сохранение температуры эмульсии, выходящей из скважины, или повышение её тем или иным способом приводит к уменьшению прочности адсорбционной оболочки на капельках дисперсной фазы и способствует в присутствии деэмульгатора быстрому разрушению эмульсии. Однако практически сохранять температуру эмульсии или повышать её экономически невыгодно, так как в этом случае требуется монтаж теплоизоляции трубопроводов или установка трубчатых печей. Тем не менее, при подготовке высоковязких или высокопарафинистых нефтей установка печей и теплоизоляция просто необходимы, иначе транспортирование будет сопряжено с большими энергетическими затратами.

Деэмульгатор целесообразнее всего вводить в межтрубное пространство скважины, в результате получаются быстро разрушающиеся, нестойкие эмульсии при подъёме их на поверхность. Но для этого необходимо устанавливать на каждом устье скважины дозировочный насос или специальную линию для подачи деэмульгатора от ДНС или ЦППН, что экономически не всегда оправдано. Поэтому деэмульгатор обычно вводят в трубопровод перед ДНС или перед УПН

Гравитационный метод или холодный отстой. Разрушенную внутритрубной деэмульсацией нефтяную эмульсию подают в отстойники, трёхфазные сепараторы или в резервуары, где происходит расслоение эмульсии без предварительного подогрева.

Процесс отстоя определяется скоростью коалесценции (слияния) капелек воды, на которую влияют следующие факторы.

1) Дисперсность водной фазы. Чем ниже дисперсность эмульсии (т.е. чем больше диаметр капелек воды), тем меньше время коалесценции и тем меньше время отстоя.

2) Высота падения капелек. Чем она больше, тем больше время отстоя.

3) Разность плотностей фаз. Чем она больше, как это следует из уравнения Стокса, тем больше скорость осаждения.

4) Вязкость нефти. Чем меньше вязкость нефти (для эмульсий типа вода в нефти), тем меньше время отстоя.

5) Температура. С увеличением температуры уменьшаются вязкость и плотность нефти и, следовательно, время отстоя.

6) Наличие двойного электрического слоя на поверхности капелек дисперсной фазы замедляет коалесценцию и увеличивает время отстоя.

Термохимический метод. Этот способ применяется для большинства нефтей, так как внутритрубной деэмульсацией и холодным отстоем не удаётся достигнуть требуемого качества нефти по содержанию воды и солей, особенно для тяжёлых, парафино-смолистых и вязких нефтей. Поэтому для повышения эффективности разрушения эмульсии её предварительно нагревают в присутствии деэмульгатора и только затем подвергают отстою.

Нагрев эмульсии, конечно, сопряжен с дополнительными энергозатратами. Кроме этого, требуется установка дополнительного оборудования – нагревательных печей типа ПТБ-10 или таких аппаратов, в которых одновременно производится нагрев эмульсии и отстой – подогревателей-деэмульсаторов типа Тайфун, УДО (установка деэмульсационная огневая) или НГВРП (нефтегазоводоразделитель с прямым подогревом).

Термоэлектрохимический метод. Этот способ применяется для разрушения наиболее стойких эмульсий тяжелых (880…940 кг/м3) и вязких (25…50 сП) нефтей. Кроме этого, этот метод применяют для глубокого обезвоживания нефтей (до содержания воды менее 0,1 % масс.) на всех нефтеперерабатывающих заводах перед атмосферной перегонкой.

Суть метода заключается в следующем. Эмульсия после предварительного обезвоживания холодным отстоем или термохимическим методом нагревается и подается с электродегидратор, в котором она подвергается воздействию переменного электрического поля высокого напряжения.

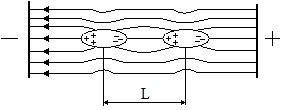

В результате индукции капельки воды поляризуются и вытягиваются в эллипсы вдоль силовых линий поля с образованием в вершинах капель воды электрических зарядов, противоположных по знаку зарядам на электродах (рис. 9.11).

Рис. 9.11. Капельки воды эмульсии в электрическом поле

Под действием электрического поля происходит сначала упорядоченное движение, а затем столкновение капель, обусловленное силой притяжения F:

![]()

где k – коэффициент пропорциональности;

Е – напряжённость электрического поля (отношение напряжения, подаваемого на электроды к расстоянию между ними), кВ/м;

r – радиус капельки воды, м;

L – расстояние между центрами капель, м.

Из приведённой формулы видно, что если расстояние между каплями незначительно, а размеры капель велики, то сила притяжения становится настолько большой, что адсорбционные плёнки на поверхности капель сдавливаются и разрушаются, в результате чего капли сливаются.

Эффективность разрушения эмульсии в поле переменного тока значительно выше, чем в поле постоянного тока. В поле переменного тока происходит циклическое изменение движение тока и напряжённости, в результате чего капли воды изменяют направление своего движения синхронно основному полю и поэтому всё время находятся в состоянии колебания. При этом форма капель постоянно меняется, и капли воды испытывают непрерывную деформацию, что способствует разрушению адсорбированных оболочек на каплях воды и их слиянию.

Процесс проводят при обычной промышленной частоте переменного тока 50 Гц. Напряжение, подаваемое на электроды, не должно превышать 44 кВ, так как при этом происходит настолько сильная поляризация капель воды и их растягивание вдоль линий поля, что происходит их разрыв на более мелкие капельки. Это приводит, наоборот, к увеличению дисперсности эмульсии.

Фильтрация. Нестойкие и средней стойкости нефтяные эмульсии типа вода в нефти успешно разрушаются при прохождении через фильтрующий слой, которым может служить гравий, битое стекло, полимерные шарики, древесные и металлические стружки, стекловата и др.

Деэмульсация нефтей при помощи твёрдых поверхностей основана на явлении селективного смачивания, сущность которого та же, что и явлений, сопровождающих адсорбцию.

Если взаимодействие молекул жидкости с молекулами твёрдого вещества сильнее, чем между собою, то жидкость растекается по поверхности, т.е. смачивает её. Растекание происходит до тех пор, пока жидкость не покроет всю поверхность твёрдого тела. Такой случай называется полным смачиванием.

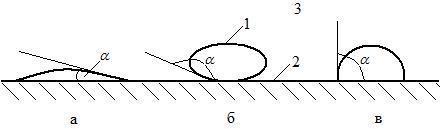

Если молекулы жидкости взаимодействуют между собой значительно сильнее, чем с молекулами твёрдого вещества, то растекания в этом случае не только не происходит, а наоборот, жидкость соберётся на поверхности в каплю почти сферической формы. Между этими крайними случаями возможны переходные случаи неполного смачивания, когда капля образует с поверхностью твёрдого тела определённый равновесный угол, называемый краевым углом или углом смачивания (рис. 9.12).

Рис.9.12. Различные случаи смачивания жидкостью твёрдой поверхности:

1 – жидкость; 2 – твёрдая поверхность; 3 – воздух; а – угол смачивания α<90o;

б – α>90o; в – α=90o

Угол смачивания α откладывается всегда со стороны жидкости. Когда угол смачивания α<90o, то твёрдая поверхность называется гидрофильной, когда α>90o, то твёрдая поверхность называется гидрофобной и в случае α=90o избирательное смачивание отсутствует.

Жидкость тем лучше смачивает твёрдое тело, чем меньше взаимодействие между её молекулами. Неполярные жидкости (нефть) с малым поверхностным натяжением (0,02…0,03 Н/м) обычно хорошо смачивают твёрдую поверхность. Вода с более высоким поверхностным натяжением (0,073 Н/м при 20оС) обычно плохо смачивает твёрдые тела, за некоторым исключением (стекло, кварц).

Фильтрующее твёрдое вещество для разрушения эмульсий должно удовлетворять основным требованиям:

1) иметь хорошую смачиваемость, благодаря которой происходит сцепление капель воды с фильтрующим веществом и разрыв адсорбционных плёнок эмульсии, способствующий коалесценции капель воды;

2) быть достаточно прочными, обеспечивая длительную эксплуатацию без замены.

Конструктивно фильтры выполняют в виде колонн, размеры их зависят от объёма прокачиваемой эмульсии, вязкости её и скорости движения. В зависимости от вида фильтра используют насыпные и набивные фильтры. Насыпные фильтры состоят из слоёв мелкозернистых материалов (гравий, битое стекло). Эти фильтры по эффективности считаются одними из лучших, однако обладают большим сопротивлением. Набивные фильтры состоят из нескольких слоёв волокнистых материалов (стеклоткани, стекловаты). При прохождении эмульсии через аппарат укрупнившиеся капли воды стекают вниз, а нефть, свободно пройдя фильтр, выходит из аппарата.

Особенно успешно в качестве фильтрующего вещества применяется стекловата, обладающая хорошей смачиваемостью водой и несмачиваемостью нефтью, большой устойчивостью и долговечностью.

Деэмульсацию нефтей фильтрацией как самостоятельный процесс на промыслах не применяют вследствие громоздкости оборудования, малой производительности и необходимости часто заменять фильтры.

Центрифугирование. Сущность этого способа заключается в следующем. Нефтяная эмульсия подаётся в центрифугу, в которой размещается быстро вращающийся аппарат, придающий её определённое направление движения. Благодаря центробежной силе вода, как более тяжёлая, приобретает большую скорость и стремится выйти из связанного состояния, концентрируясь и укрупняясь вдоль стенок аппарата и стекая вниз. Обезвоженная вода и нефть отводятся по самостоятельным трубам.

Основной частью аппарата является вращающийся барабан, снабжённый пакетом с большим числом конических перегородок (тарелок) из тонкого листового металла. Эти конические тарелки собраны таким образом, что имеющиеся в них отверстия совпадают и образуют сквозные каналы, в которые поступает эмульсия из центрального патрубка. Сначала эмульсия поступает в нижнюю полость (дно) барабана, затем распределяется между перегородками и поднимается вверх. При перемещении эмульсии снизу вверх под действием центробежной силы происходит разделение её на нефть и воду.

Этот метод ввиду большой стоимости, сложности и очень низкой производительности центрифуг на промыслах практически не применяется