- •1 Изучение рабочего места слесаря

- •1.1 Техническое оснащение рабочего места

- •1.2 Организация рабочего места

- •1.3 Правила содержания рабочего места

- •1.4 Общие сведения о безопасности труда

- •1.5 Основы промышленной санитарии

- •2 Контрольно-измерительные инструменты

- •2.1 Точность обработки и измерений

- •2.2 Измерительные и поверочные линейки и кронциркули

- •2.3 Концевые меры длины

- •2.4 Штангенинструменты

- •2.5 Микрометрические инструменты

- •3 Разметочные операции

- •3.1 Инструмент, приспособления и материалы, применяемые при разметке

- •3.2 Подготовка поверхностей под разметку

- •3.3 Правила выполнения приемов разметки

- •4 Операции рубки

- •4.1 Инструменты применяемые при рубке

- •4.2 Основные правила и способы выполнения работ при рубке

- •5 Правка металла

- •5.1 Инструменты и приспособления применяемые при правке

- •5.2 Основные правила выполнения работ при правке

- •6 Гибка металла

- •6.1 Инструменты и приспособления и материалы применяемые при гибке

- •6.2 Механизация при гибке

- •6.3 Основные правила выполнения работ при гибке

- •7 Резка металла

- •7.1 Инструменты и приспособления, применяемые при резке

- •7.2 Правила выполнения работ при разрезании материалов

- •8 Опиловка металла

- •8.1 Напильники

- •8.2 Выбор напильника

- •8.3Работа напильником

- •8.4 Проверка напильников и уход за ними

- •8.5 Восстановление напильников

- •8.6 Практика опиловки

- •9 Обработка отверстий

- •9.1 Сверла

- •9 .2 Заточка сверл

- •9.3 Основные правила заточки сверл

- •9.4 Сверлильный станок

- •10 Виды повреждений деталей

8.5 Восстановление напильников

Напильник, как известно, является одним из самых распространенных и необходимых слесарных инструментов, а поэтому уход, хранение и вопрос сохранения долговечности напильника один из самых важных вопросов.

Некоторые металлы сильно портят напильник при опиловке, например медь, цинк и еще более мягкие металлы. Они забивают стружкой пространство между зубьями. Особенно это происходит при опиловке металлических поверхностей, замазанных смазочными маслами, жирами и смолами. По- этому нужно такие предметы вначале опиливать старыми изношенными напильниками или напильниками с более крупной насечкой, а затем уже продолжать опиливание хорошим напильником. Напильники, забившиеся в процессе работы стружкой, необходимо прочищать стальной щеткой.

Напильники намасленные, засаленные и не поддающиеся очистке стальной щеткой следует предварительно промыть керосином или раствором едкого натра (каустическая сода) и потом уже прочищать стальной щеткой. Только при соблюдении указанных условий правильной работы напильником и ухода за ним можно его сохранить на продолжительное время.

На практике слесаря часто в целях сохранения напильников натирают их мелом или углем.

Восстановление совершенно тупых напильников производится в настоящее время тремя различными способами:

Механический способ. Способ этот состоит в том, что изношенный напильник восстанавливается при помощи пескоструйного аппарата.

Электрохимический способ. В основном этот способ состоит в том, что напильник обдувается пескоструйным аппаратом, промывается в воде, протравливается в химической ванне при помощи постоянного тока и отделывается окончательно пескоструйным аппаратом.

3. Химический способ. Этот способ состоит в том, что изношенные (тупые) напильники протравливаются в водном растворе азотной и серной кислот (80 частей воды, 10 частей азотной кислоты и 10 частей серной кислоты).

8.6 Практика опиловки

Умение правильно работать напильником приобретается лишь после определенной тренировки, хотя на первый взгляд такая тренировка может показаться излишней. Без достаточного навыка получить ровную поверхность при опиловке не удается. Она окажется неровной, с заваленными краями, и лишь после продолжительных упражнений можно добиться получения ровной поверхности. Начинать опиловку рекомендуется с плоскости, а затем уже постепенно переходить к более сложным поверхностям.

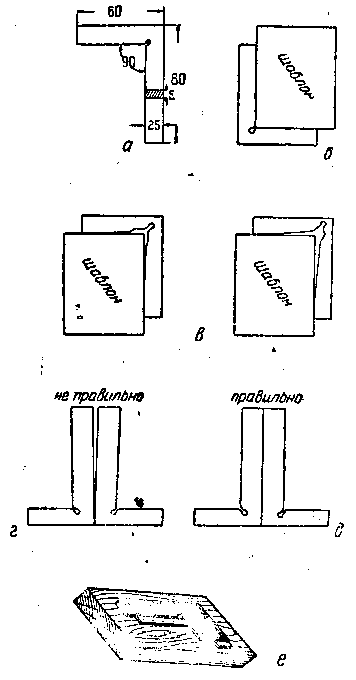

Примером обработки плоскостей может служить угольник. Пусть требуется слесарю изготовить угольник в 90° (рисунок 78, а).

В качестве материала берем листовую сталь № 6—8 толщиной 7— 10 мм. На небольшом листе стали делается по чертежу разметка угольника. Заготовку угольника не следует вырубать зубилом, а лучше по линиям разметки высверлить сверлом небольшого диаметра (3-5 мм). Когда заготовка угольника готова, производится грубая опиловка всех плоскостей ребер угольника и шлифовка боковых плоскостей. Затем производится окончательная пригонка плоскостей внутреннего угла в 90° по шаблону (рисунок 78, б). Прежде чем начать пригонку внутреннего угла, необходимо предварительно просверлить в этом углу отверстие, несколько отступя от вершины угла, и затем осторожно прорезать ножовкой по диагонали полоску металла. Эта прорезка делается с двоякой целью:

убрать металл из того места, где могут появиться большие напряжения при закалке, ведущие к трещинам;

дать возможность подобраться пилой до самого основания угла, в противном случае нельзя получить точный прямой угол. Пригонка угла по шаблону требует соответствующего навыка и точности в работе, так как припиливая одну сторону нельзя допускать порчи другой стороны.

На рисунке 78, в показаны углы, испорченные напильником. Для избежания этого вида брака необходимо пользоваться плоским напильником, имеющим одну боковую грань без насечки.

Окончательная пригонка наружных углов угольника производится, как указано (рисунок 78, г), с помощью притирочной плиты. Необходимо добиться такой степени пригонки, чтобы при совмещении двух угольников боковыми ребрами между ними не было просвета (рисунок 78, д).

а – чертеж угольника;

б – проверка внутреннего угла по шаблону;

в – дефекты внутреннего угла при опиловке;

г – неправильная пригонка внешнего угла;

д – правильная пригонка внешнего угла;

е – крепление угольника при опиловке боковых поверхностей.

Рисунок 78 – Изготовление угольника

В процессе притирки угольника на плите рекомендуется двигать его в разных направлениях. Это дает возможность наблюдать слесарю за расположением штрихов, т. е. ходом притирки, как это обычно делают при опиловке.

После окончательной пригонки угольника все острые кромки на сторонах слегка притупляют оселком, протирают его чистой тряпкой и снова тщательно проверяют углы на точность, и если имеется полная уверенность в том, что углы изготовленного угольника верны и стороны параллельны, угольник, слегка смазанный маслом или вазелином, предъявляют к сдаче.

Изготовление угольников в 60°, 45° и 30° производится примерно в таком же порядке.

Укрепление угольника при опиловке боковых плоскостей показано на рисунке 78, е.