- •Аннотация

- •Введение

- •1. Литературный обзор

- •1.1. Общие сведения о нефти

- •1.2. Основные физические свойства нефтей

- •1.2.1. Плотность

- •1.2.2. Средняя температура кипения нефтяных фракции

- •1.2.3. Молярная масса

- •1.2.4. Давление насыщенных паров (днп)

- •1.2.5. Вязкость

- •1.2.6. Теплота сгорания

- •1.2.7. Оптические свойства

- •1.3. Классификация нефтей

- •1.3.1. Химическая классификация

- •1.3.2. Технологическая классификация

- •1.4. Необходимость подготовки нефти

- •1.5.Стабилизация нефти

- •1.6. Обессоливание и обезвоживание нефтей

- •1.6.1. Общие сведения о водонефтяных эмульсиях

- •1.6.2. Устойчивость эмульсий. Эмульгаторы и стабилизаторы эмульсий

- •1.6.3.Способы деэмульгирования

- •1.6.3.1. Центрифугирование

- •1.6.3.2. Фильтрация

- •1.6.3.3. Химический метод разрушения эмульсий

- •1.6.3.4. Холодный отстой (гравитационное разделение)

- •1.6.3.5.Термохимическое деэмульгирование

- •1.6.3.6. Электрическое деэмульгирование нефтяных эмульсий

- •2. Технологическая часть

- •2.1. Выбор и обоснование технологической схемы производства

- •2.2. Характеристика сырья и готовой продукции

- •2.2.1. Физико-химические свойства пластовой воды

- •2.2.2. Характеристика попутного нефтяного газа

- •2.2.3. Характеристика продукции упн

- •2.2.4. Физико-химические свойства реагентов

- •2.3 Технологическая схема производства

- •Исходные данные для расчета

- •2.4. Материальный баланс производства

- •2.4.1. Материальный баланс первой ступени сепарации

- •Исходные данные для расчета

- •Определение мольной доли отгона n

- •Мольный баланс процесса сепарации первой ступени

- •Массовый баланс процесса сепарации первой ступени

- •Характеристика газа, выделяющегося в сепараторе

- •Материальный баланс сепарации первой ступени

- •2.4.2. Блок отстоя

- •Материальный баланс блока отстоя

- •2.4.3. Блок электродегидраторов

- •Материальный баланс блока электродегидраторов

- •2.4.4. Сепаратор ксу

- •Исходные данные для расчёта (см.Табл.2.8)

- •Определение числа молей выделившегося газа n

- •Мольный баланс процесса сепарации на ксу

- •Массовый баланс сепаратора ксу

- •Характеристика газа, выделяющегося в сепараторе ксу

- •Материальный баланс сепарации ксу

- •2.4.5. Общий материальный баланс установки подготовки нефти

- •Материальный баланс установки

- •2.5. Расчет основного оборудования

- •2.5.2. Блок отстоя

- •Состав эмульсии блока отстоя

- •Массовая доля и плотность компонентов нефти

- •3. Механическая часть

- •3.1 Исходные данные для конструктивного расчета аппарата

- •3.1.1 Выбор материала

- •3.1.2 Расчет толщины стенки цилиндрической обечайки

- •3.1.3. Допускаемое напряжение

- •3.1.4. Толщина стенки днищ (крышек)

- •3.2. Проверка напряжений в стенке обечайки и днищах аппарата при проведении гидравлических испытаний

- •3.2 Расчет опор горизонтального аппарата

- •3.3. Эксплуатация

- •3.3.1 Назначение, применение, технические характеристики и классификация отстойника горизонтального

- •3.3.2 Устройство и принцип действия

- •3.3.3. Порядок пуска и остановка отстойника горизонтального

- •3.4. Ремонт и монтаж оборудования

- •3.4.1. Организация технического обслуживания горизонтального отстойника

- •3.4.2 Характерные неисправности и способы их устранения

- •3.4.3. Порядок сдачи оборудования в ремонт

- •3.4.4. Порядок проведения ремонта

- •3.4.5. Монтаж оборудования после ремонта

- •3.4.6. Гидравлические испытания после ремонта

- •3.5. Специальная часть

- •3.5.1. Расчет фланцевых соединений

- •3.5.2. Расчет болтов

- •4. Экономическая часть

- •4.1. Расчёт капитальных вложений и стоимости основных и оборотных средств

- •4.2 Экономическая оценка проекта.

- •5. Кип и автоматизация производства

- •5.1. Структура и контроль управления

- •5.2. Степень автоматизации

- •5.3. Объекты автоматизации

- •5.4. Описание функциональной схемы блока отстойников

- •6. Безопасность и экологичность проекта

- •6.1. Обеспечение безопасности работающих

- •6.1.1. Характеристика условий труда

- •6.1.2. Средства индивидуальной защиты и компенсация производственных вредностей

- •6.1.3. Электробезопасность, молниезащита и защита от статического электричества

- •6.2. Оценка экологичности проекта

- •6.2.1. Защита атмосферы

- •6.2.2. Защита гидросферы

- •6.2.3. Защита литосферы

- •6.3. Чрезвычайные ситуации

- •6.3.1 Аварийные ситуации на установке и мероприятия по ликвидации аварии

- •6.3.1.2 Отключение электроэнергии

- •6.3.1.7 При пожаре

- •Заключение

- •Список использованных источников

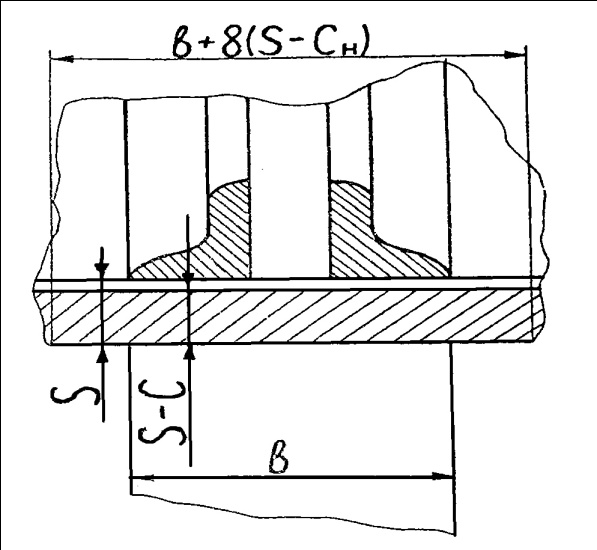

3.1.4. Толщина стенки днищ (крышек)

Для цилиндрических аппаратов, диаметр которых меньше 4 м, применяют эллиптические днища и крышки (рис. 3.2)

Рис. 3.2. Эллиптическое днище отбортованное.

Толщину стенки эллиптического днища определяют в его вершине, где поверхность имеет небольшой радиус кривизны, по формуле:

Для стандартных

днищ с

толщина стенки днищ близка и толщине

стенки цилиндрической обечайки.

толщина стенки днищ близка и толщине

стенки цилиндрической обечайки.

В данном случае толщину стенки верхнего и нижнего днища принимаем:

Принимаем 12 мм.

3.2. Проверка напряжений в стенке обечайки и днищах аппарата при проведении гидравлических испытаний

Напряжение в стенке обечайки определяется по формуле:

где

гидравлическое

давление в нижней части аппарата, МПа:

гидравлическое

давление в нижней части аппарата, МПа:

где

пробное давление, МПа;

пробное давление, МПа;

H – длина аппарата, м

Для сварных сосудов, работающих под давлением от 0,5 и более МПа [2]:

где

допускаемые напряжения при нормальной

температуре t=20

допускаемые напряжения при нормальной

температуре t=20 (

( ,

[9], приложение 9);

,

[9], приложение 9);

допускаемые

напряжения при расчетной температуре

t=36

(

допускаемые

напряжения при расчетной температуре

t=36

( ).

).

Напряжение в стенке обечайки:

Следовательно, прочность аппарата обеспечена.

Из проведенного расчет следует, что принятой толщины стенки 12 мм достаточно для обеспечения прочности аппарата. Следовательно, принятый стандартный аппарат с толщиной стенки 16 мм подходит для проведения процесса.

3.2 Расчет опор горизонтального аппарата

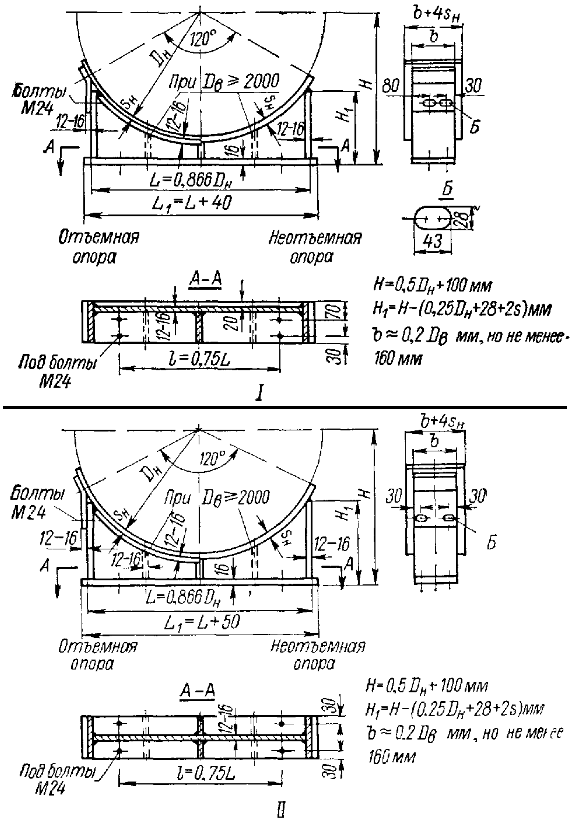

Для горизонтальных аппаратов применяют нормализованные конструкции опор в количестве двух и более, в зависимости от длины аппарата. Опоры типа I и II (рис. 3.3) размещаются снизу аппарата и могут быть разъемными (левая сторона) или жестко соединенными с аппаратом (правая сторона).

Рис. 3.3. Типовые конструкции опор горизонтальных аппаратов.

Исходные данные:

-

-

-

-

-

- Материал корпуса и днища:

сталь

( ;

;

-

среда:

В данном случае длина аппарата остается без изменения от температурных удлинений, следовательно, допускается подвижные опоры на аппарате не предусматривать.

В местах опор на

корпус аппарата действуют сосредоточенные

нагрузки (реакция опор), благодаря

которым в аппаратах с

имеется

опасность местной потери устойчивости

корпуса.

имеется

опасность местной потери устойчивости

корпуса.

В данной главе мы расчетом проверим прочность и устойчивость корпуса аппарата при действии силы тяжести самого аппарата и его содержимого с учетом возможных дополнительных внешних нагрузок.

Расчет корпуса аппарата на изгиб от всех указанных нагрузок производится как у неразрезной балки кольцевого сечения постоянной жесткости, лежащей на соответствующем количестве опор. Наиболее частыми в практике химического аппаратостроения являются случаи установки горизонтальных аппаратов на двух и трех опорах.

В данном случае используем 2 опоры и составим расчётную схему нагрузок от действия силы тяжести (рис. 3.4):

Рис. 3.4. Схема к расчету корпуса горизонтального аппарата.

Вес заполненного водой аппарата при гидроиспытании определяется по формуле:

(3.8)

(3.8)

где

вес цилиндрической части аппарата, МН;

вес цилиндрической части аппарата, МН;

вес днища, МН;

вес днища, МН;

вес воды в аппарате,

МН;

вес воды в аппарате,

МН;

вес внутренних

устройств (коллектора для сбора воды

и нефти), МН.

вес внутренних

устройств (коллектора для сбора воды

и нефти), МН.

Вес цилиндрической части определяется по формуле:

(3.9)

(3.9)

где

Вес воды рассчитывается по формуле:

(3.10)

(3.10)

где

объем всего аппарата.

объем всего аппарата.

Вес внутренних

устройств состоит в основном из веса

сборника соленой воды, который состоит

из 2-х труб, внутренний диаметр которых

равен внутреннему диаметру штуцера

вывода воды, т.е.

,

и из распределителя нефтяной эмульсии,

который состоит из 4-х труб

,

и из распределителя нефтяной эмульсии,

который состоит из 4-х труб

мм.

мм.

Вес распределителя эмульсии:

(3.11)

(3.11)

Вес сборника воды:

(3.12)

(3.12)

(3.13)

(3.13)

Реакции обеих опор равны, поэтому расчет произведем для любой опоры.

Реакция опоры:

(3.14)

(3.14)

Находим приведенную длину днища:

Находим расчетную длину аппарата:

Определяем расчетный изгибающий момент от силы тяжести:

Напряжение на изгиб в корпусе от силы тяжести определяем по формуле:

Выбираем ширину опоры типа II (см. рис. 3.3):

Момент сопротивления расчетного сечения стенки корпуса над опорой определяем по формуле:

Напряжение на изгиб в стенке аппарата от действия реакции опоры определяем по формуле:

т.е.

следовательно,

требуется усилить стенку над опорой

накладкой.

следовательно,

требуется усилить стенку над опорой

накладкой.

Требуемый момент сопротивления усиленного сечения элемента стенки определяем по формуле:

Поскольку

,

принимаем толщину накладки

,

принимаем толщину накладки

.

[9].

.

[9].

Расчетную площадь поперечного сечения стенки корпуса определяем по формуле:

Расчетную площадь поперечного сечения накладки определяем по формуле:

Момент инерции

площади

определяем по формуле:

определяем по формуле:

Момент инерции

площади

определяем по формуле:

определяем по формуле:

Расстояние от

нижней поверхности накладки до центра

тяжести площади

определяем по формуле:

определяем по формуле:

Расчетный момент сопротивления усиленного накладкой сечения корпуса определяем по формуле:

(3.26)

(3.26)

т.е.

значения,

определенного ранее, т.е. прочность не

обеспечена. В этом случае следует в

местах опор применить наружные кольца

жесткости.

значения,

определенного ранее, т.е. прочность не

обеспечена. В этом случае следует в

местах опор применить наружные кольца

жесткости.

Конструкция кольца жесткости по рис. 3.5.

Рис. 3.5. Расчетное сечение стенки, укрепленное кольцами жесткости.

Угол обхвата корпуса опорой α=120°С.

Расчетный момент инерции составного поперечного сечения определяем по формуле:

Выбираем для кольца равнобокие угольники 56х56х4 по ГОСТу 8509-86.

Расстояние y определим из соотношения:

(3.30)

(3.30)

(3.31)

(3.31)

Момент инерции составного сечения:

(3.33)

То есть

Следовательно, прочность обеспечена.