- •Разработка технологического процесса изготовления отливок в песчаных литейных формах

- •Исходным документом для разработки технологического процесса изготовления отливок является чертеж детали

- •1.1.Выбор вида производства отливок и материала отливок.

- •1.2.Выбор плоскости разъема модели и положения отливки в литейной форме

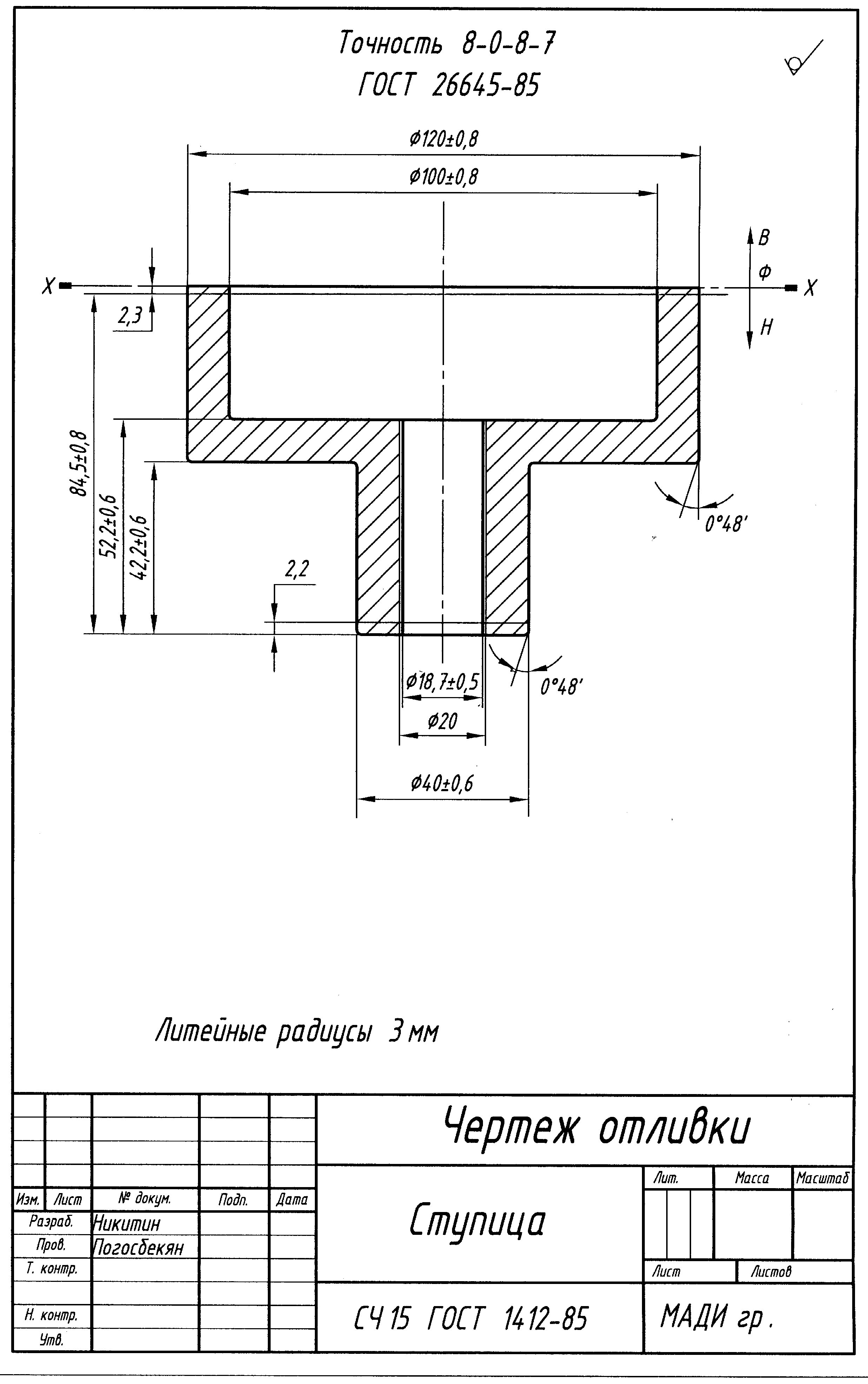

- •1.3. Разработка чертежа отливки

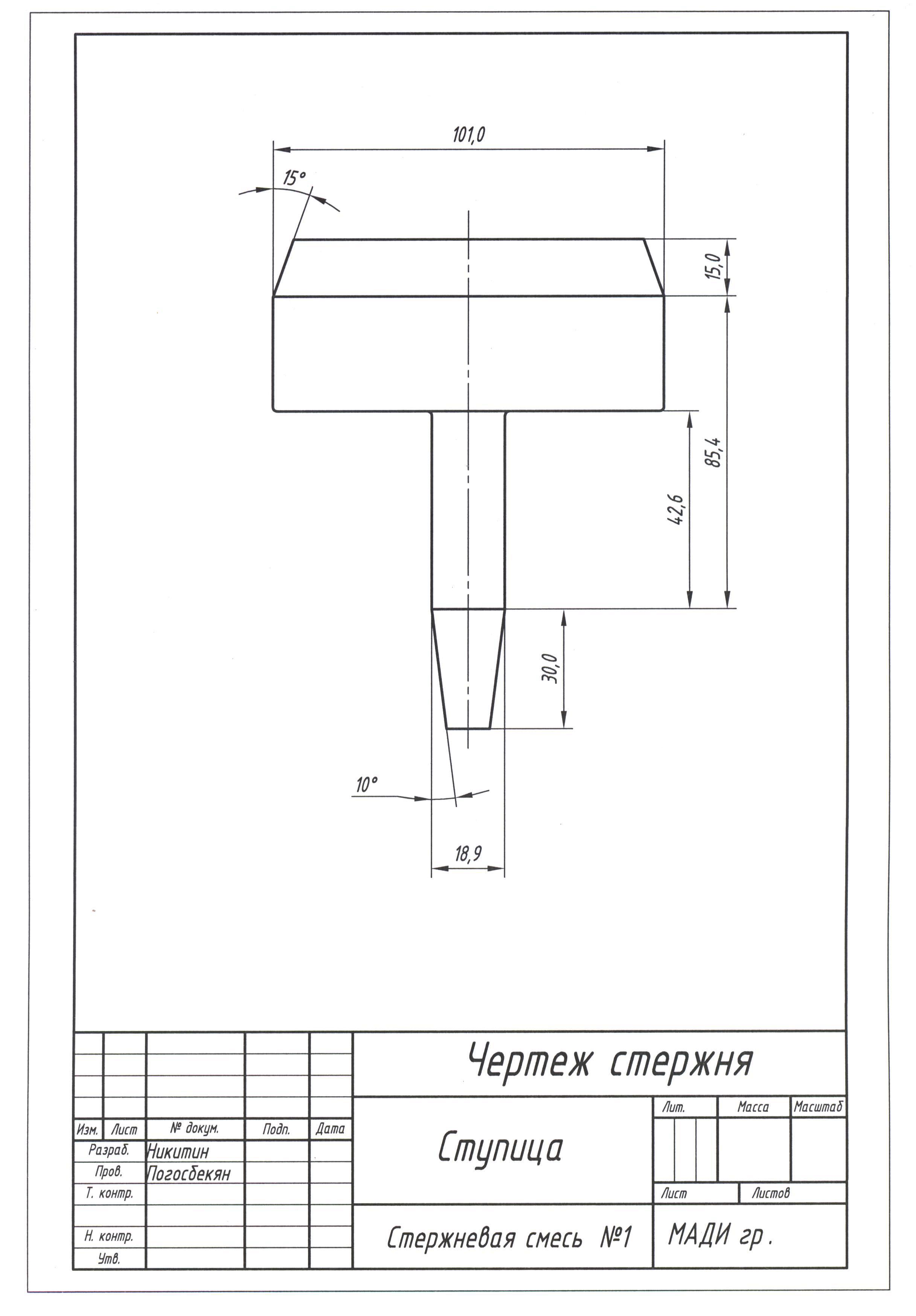

- •1.4.Разработка чертежа литейного стержня

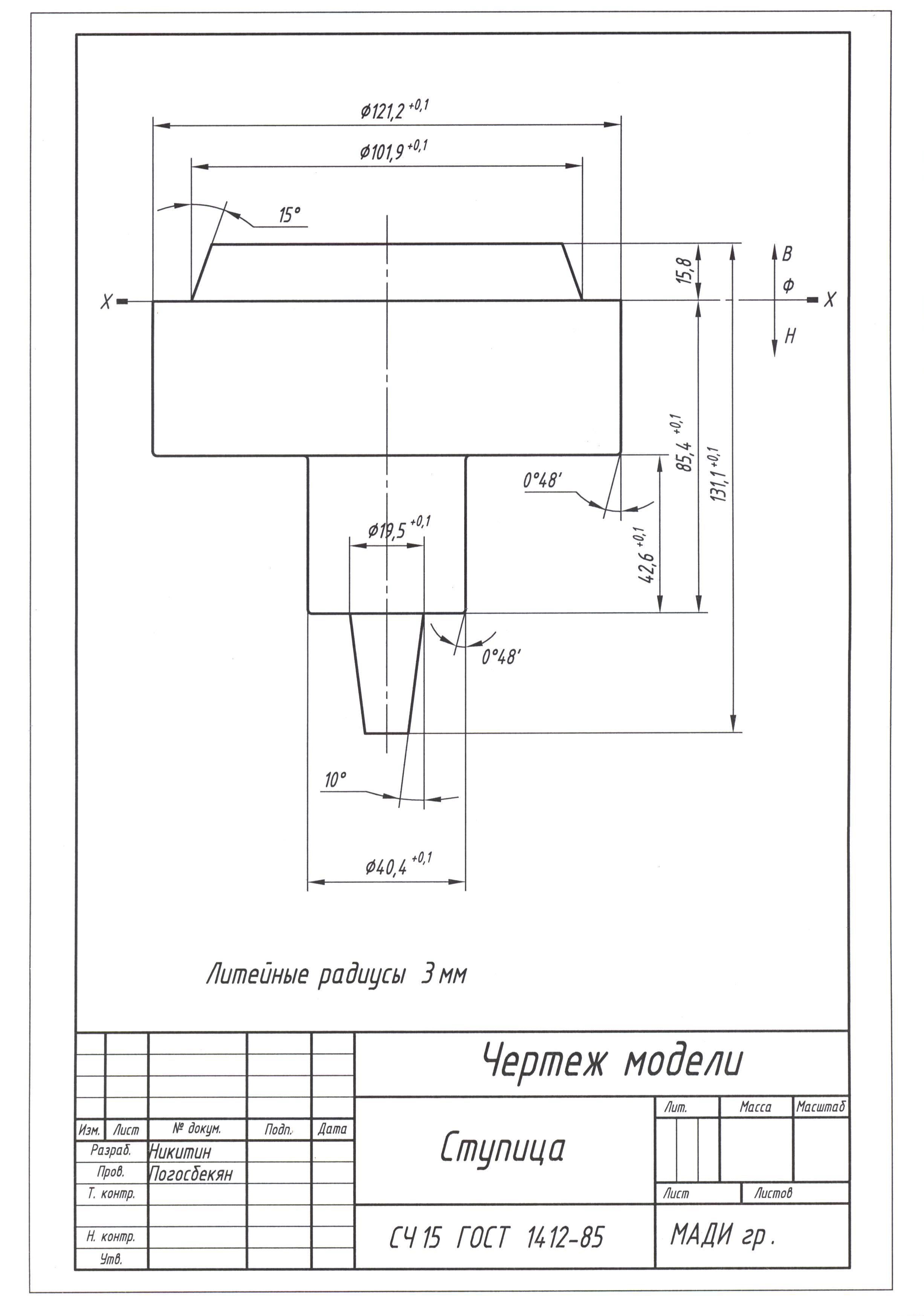

- •1.5.Разработка чертежа модели

- •Проектирование литниковой системы.

- •1.7. Определение размеров опок.

- •1.8. Определение температуры заливки жидкого металла в форму

- •Расчет выхода годного металла

- •Дефекты литья и пути их устранения

- •Недолив

- •Несоответствие размеров и формы

- •Неслитина

- •Перекос

- •Механическое повреждение

- •Несоответствие по массе

- •Ужимина

- •Газовые раковины и газовая пористость

- •Несплошности в теле отливки

- •Усадочная раковина

- •Рыхлота

- •Пористость

- •Песчаные раковины

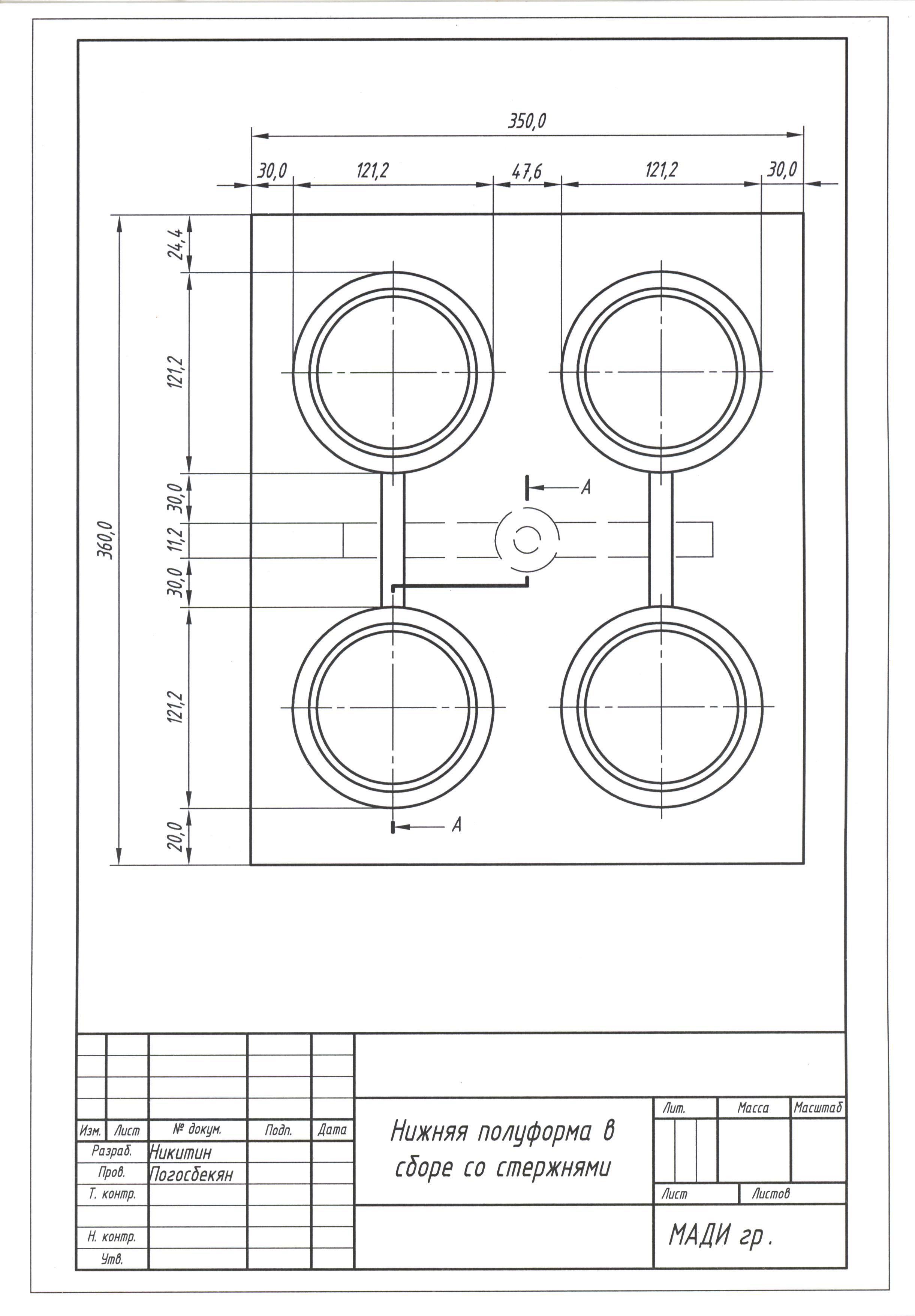

1.7. Определение размеров опок.

В табл. 17 методического пособия приведена рекомендуемая толщина слоев смеси на различных участках формы. В нашем случае масса отливки равна 3,03 кг, а это не превышает 5 кг, поэтому все данные мы будем брать из первой строки таблицы:

Масса отливки, кг |

Минимально допустимая толщина слоя, мм |

||||

От верха модели до верха опоки |

От низа модели до низа опоки |

От модели до стенки опоки |

Между моделями |

Между моделью и шлакоуловителем |

|

До 5 |

40 |

50 |

20 |

30 |

30 |

Полученные размеры позволяют определить минимальные размеры опок, которые окончательно уточняют по таблицам 18 и 19. При этом необходимо увеличивать размеры до ближайшего регламентируемого размера. Высоту верхней опоки выбираем равной 150 мм, а высота нижней опоки равна 175 мм.

Просуммировав все размеры, найдем минимальные ширину и длину опок (ширина шлакоуловителя в нашем случае равна 25мм):

ширина опоки: 30+121,2+47,6+121,2+30=350

длина опоки: 20+121,2+30+11,2+30+121,2+24,4=360

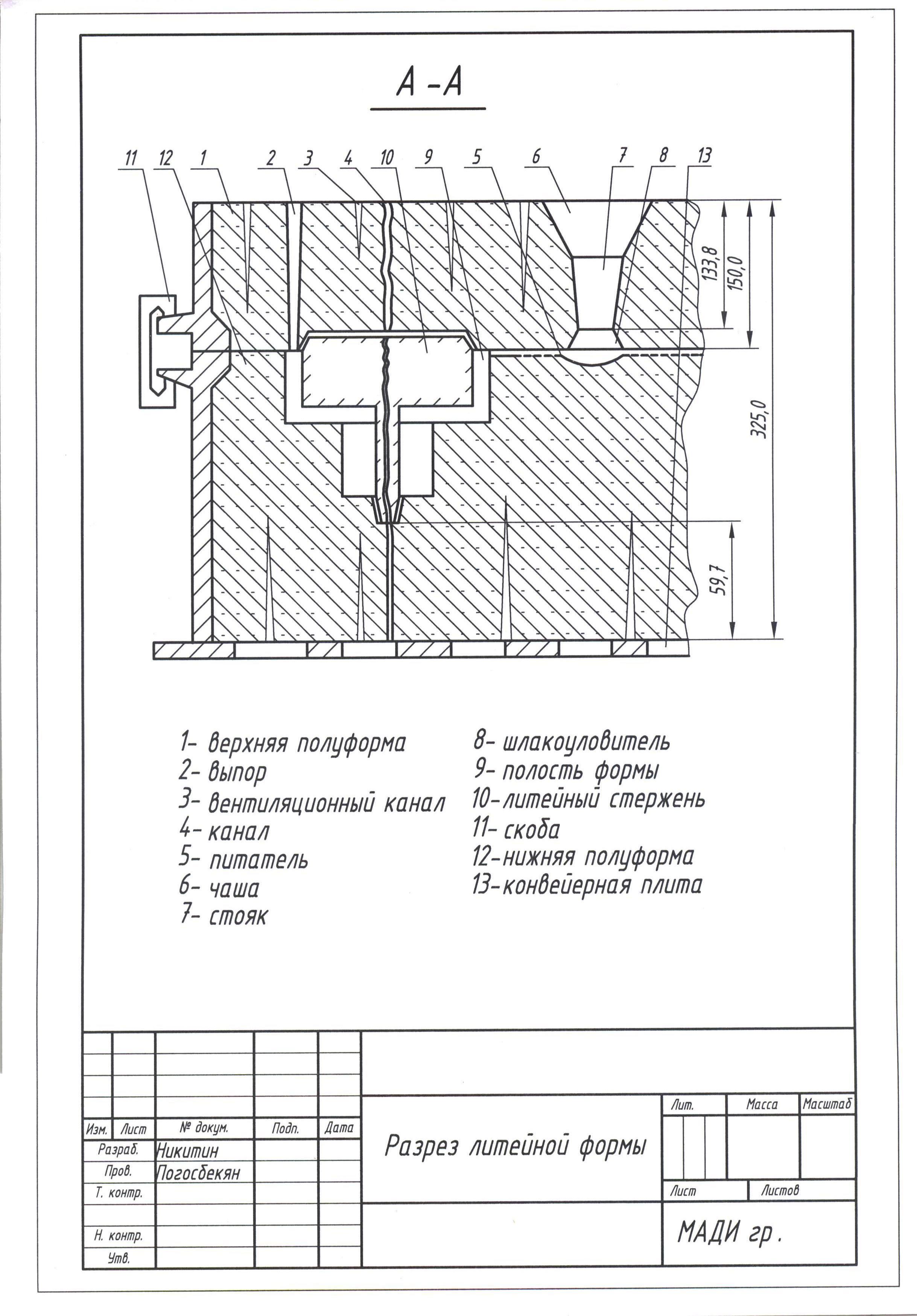

Теперь выберем из таблицы ближайшие большие значения: длина - 360, ширина - 350. Распределив равномерно по всем участкам разницу в ширине опоки, изобразим эскиз нижней полуформы с моделями в поперечном сечении литейной формы. (см приложение).

Далее оформляется разрез литейной формы.

1.8. Определение температуры заливки жидкого металла в форму

Из таблицы и по начальным данным не сложно определить температуру заливки по табл. 20. Для изготовления мелких отливок из серого чугуна (СЧ 45) температура заливки в литейную форму равна 1320º С.

Расчет выхода годного металла

Коэффициент выхода годного металла при изготовлении отливки Kм рассчитывается по формуле:

где Qмш - масса металлической шихты, загруженной в плавильную печь; Qотл - масса годных отливок, полученных из расплавляемой шихты.

Исходя из вышеприведенного, масса шихтовых материалов, определяемая балансом металла, равна:

Qмш=NQотл+Qлит+Qпр+Qпп+Qпз+Qбр+Qост;

где Qлит - масса литниковой системы (литниковой чаши, стояка, шлакоуловителя, питателей, выпоров); Qпр - масса прибыли; потери металла на стадии плавки его в печи; Qпп - потери металла на стадии его плавки в ковше; Qпз - потери металла на стадии заливки его в формы связанные с разбрызгиванием жидкого металла при выпуске его из печей в ковши и заливке в литейные формы; Qбр - брак литья; Qост - остатки металла в ковшах.

Для расчета коэффициента выхода годного литья (чугунного) в данной работе принимаем:

Р1=(Qпп/Qмш)=5%; Р2 =(Qпз/Qмш)=15%; Р3 =(Qбр/Qмш)=5%; Р4 =(Qост/Qмш)=5%;.

Р1=0,05; Р2=0,15; Р3=0,05; Р4=0,05

;

Qпр

=

0

;

Qпр

=

0

Масса литниковой системы рассчитывается по формуле:

Qлит=ρм·(Vч+Vс+Vпит+Vшл+Vвып)∙0,001, кг.

Qотл=2,09 кг

Vч = (1/3)∙3,14∙ 8,76(4,382 + 4,38∙1,46 + 1,462)= 254,07см3

Vст = (1/3)∙ 3,14(15- 8,76 -1,56)(1,462 + 1,46∙1,085 + 1,0852) = 23,98см3

Vпит=1/3·π∙1,56∙(3,122+1,122+3,12∙1,12) = 23,66 см3

Vшл=1/3·π∙3,73∙(1,732+3,732+1,73∙3,73) = 91,24 см3

Vвып= π∙R2∙h= π ∙0,52∙15=11,78 см3

Qлит= 3,63 кг.

Qпр= 0;

Qмш= (4∙2,09+3,63+0)/(1-0,05-0,15-0,05-0,05) ≈ 17,1 кг.

Км = (4∙2,09/17,1)·100% ≈48,8%