- •Разработка технологического процесса изготовления отливок в песчаных литейных формах

- •Исходным документом для разработки технологического процесса изготовления отливок является чертеж детали

- •1.1.Выбор вида производства отливок и материала отливок.

- •1.2.Выбор плоскости разъема модели и положения отливки в литейной форме

- •1.3. Разработка чертежа отливки

- •1.4.Разработка чертежа литейного стержня

- •1.5.Разработка чертежа модели

- •Проектирование литниковой системы.

- •1.7. Определение размеров опок.

- •1.8. Определение температуры заливки жидкого металла в форму

- •Расчет выхода годного металла

- •Дефекты литья и пути их устранения

- •Недолив

- •Несоответствие размеров и формы

- •Неслитина

- •Перекос

- •Механическое повреждение

- •Несоответствие по массе

- •Ужимина

- •Газовые раковины и газовая пористость

- •Несплошности в теле отливки

- •Усадочная раковина

- •Рыхлота

- •Пористость

- •Песчаные раковины

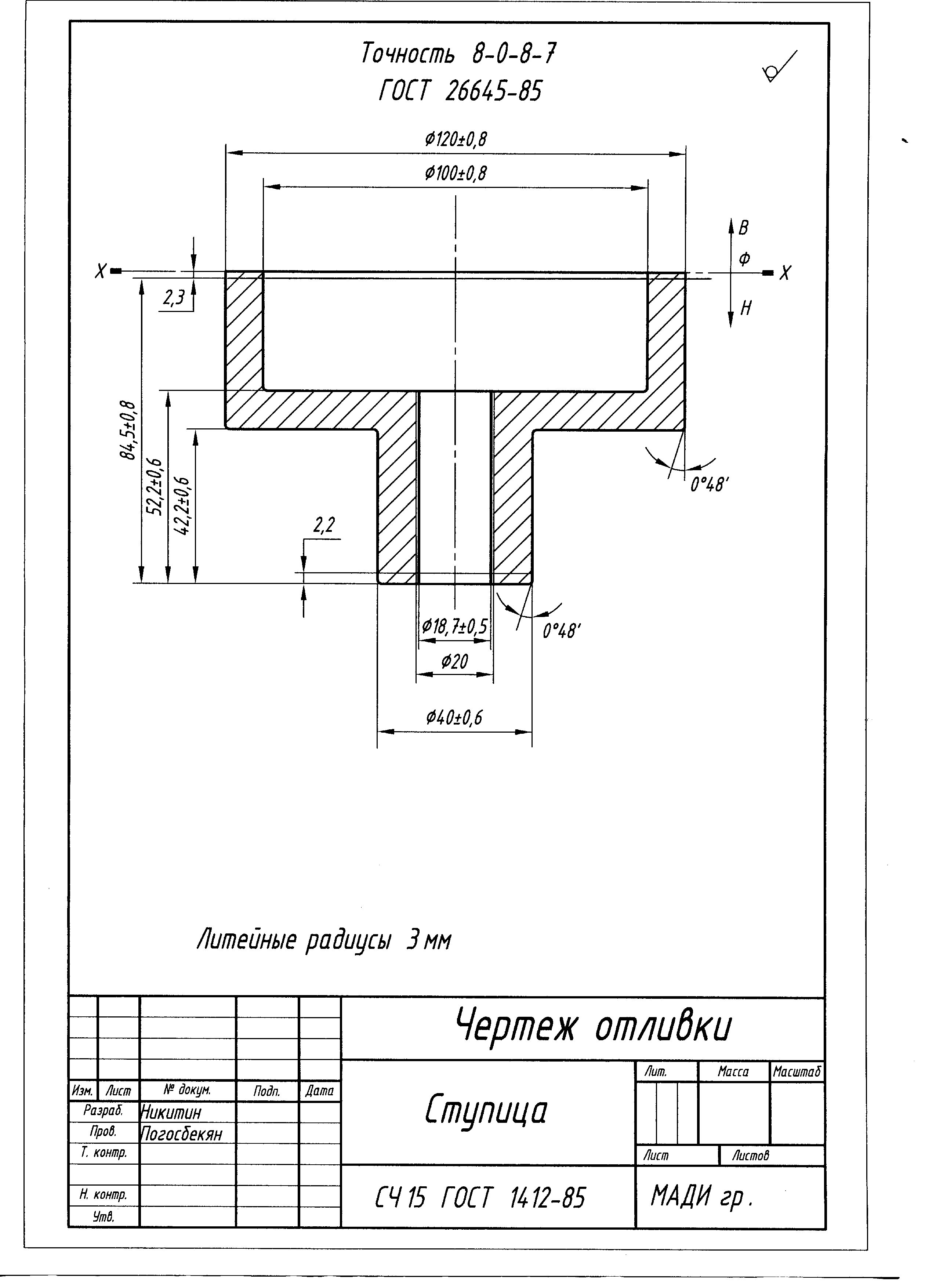

1.3. Разработка чертежа отливки

Для определения номинальных размеров отливки необходимо установить припуски на механическую обработку, которые назначают по ГОСТ 26645-85.

Для определения общих припусков на механическую обработку необходимо вначале

находятся линейные допуски по табл.3[1]. Основные входные параметры для определения линейных допусков являются номинальный размер детали и класс размерной точности.

Допуски

линейных размеров отливки (на сторону),

мм

Номинальный размер, мм |

|

|||

8 |

9т |

9 |

10 |

|

От 4 до 6 От 6 до 10 От 10 до 16 От 16 до 25 От 25 до 40 От 40 до 63 От 63 до 100 От 100 до 160 От 160 до 250 От 250 до 400 От 400 до 630 |

0,70 0,80 0,90 1,00 1,10 1,20 1,40 1,60 1,80 2,00 2,20 |

0,9 1,0 1,1 1,2 1,4 1,6 1,8 2,0 2,2 2,4 2,8 |

1,1 1,2 1,4 1,6 1,8 2,0 2,2 2,4 2,8 3,2 3,6 |

1,4 1,6 1,8 2,0 2,2 2,4 2,8 3,2 3,6 4,0 4,4 |

Затем по табл.4[1] определяются общие допуски. Основные входные параметры для отливки определения общих допусков являются номинальные размеры и линейные допуски; допуском формы и расположения поверхности пренебрегаем. Если допуском формы и расположения поверхности отливки пренебрегаем, то общий допуск элементов отливки определяется по правому столбцу табл. 4. При этом значениями, приведенными в скобках, правого столба пренебрегаем. Например, линейный допуск до от 0,8 до 1,00 мм общий допуск элемента отливки равен 1,00.

Таблица 4

Общие

допуски элементов отливки

-

Допуск размера, мм

Допуски формы и расположения поверхности, мм

Общий допуск элемента отливки, мм, не более

1

2

3

От 0,64 до 0,8

До 0,20 (от 0,20 до 0,40)

0,80 (0,90)

От 0,8 до 1,00

До 0,24 (от 0,24 до 0,40)

1,00 (1,10)

1,00 до 1,20

До 0,32 (от 0,32 до 0,64)

1,20 (1,40)

От 1,20 до 1,60

До 0,40 (от 0,40 до 0,80)

1,60 (1,80)

От 1,60 до 2,00

До 0,40 (от 0,40 до 0,80)

2,00 (2,20)

Продолжение табл.4

-

1

2

3

От 2,00 до 2,40

До 0,64 (от 0,64 до 1,20)

2,40 (2,80)

От 2,40 до 3,20

До 0,80 (от 0,80 до 1,60)

3,20 (3,60)

От 3,20 до 4,00

До 1,00 (от 1,00 до 1,60)

4,00 (4,40)

От 4,00 до 5,00

До 1,20 (от 1,20 до 2,40)

5,00 (5,60)

Значения найденных линейных допусков размеров отливки и общие допуски элементов для отливки приведены в табл.5.

Таблица 5

Вариант 1 |

H3 |

H2 |

H1 |

D1 |

D2 |

D3 |

D4 |

Кол-во |

Масса детали, кг |

80 |

50 |

40 |

120 |

100 |

40 |

20 |

1000 |

3,0 |

|

Линей. Допуск |

1,4 |

1.2 |

1,1 |

1,6 |

1,4 |

1,1 |

1,0 |

- |

- |

Общий допуск |

1,6 |

1,2 |

1,2 |

1,6 |

1,2 |

1,6 |

1,0 |

- |

- |

После определения общих допусков элементов отливки определяются

общие пропуски на механическую обработку по таблице 7.

Таблица 7

Общие припуски на механическую обработку

Обший допуск, мм |

Вид окон- чательной обработки |

Общий припуск на сторону, мм, не более для ряда припуска отливки |

||||||

2 |

3 |

4 |

5 |

6 |

7 |

8 |

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

От 0,70 до 0,80 |

Черновая Чистовая |

0,8 1,2 |

0,8 1,3 |

0,9 1,4 |

1,1 1,5 |

1,1 1,6 |

1,4 1,8 |

1,6 2,1 |

От 0,80 до 0,9 |

Черновая Чистовая |

0,8 1,3 |

0,9 1,4 |

1,0 1,5 |

1,1 1,6 |

1,2 1,7 |

1,4 1,9 |

1,6 2,2 |

От 0,9 до 1,00 |

Черновая Чистовая |

0,9 1,4 |

1,0 1,5 |

1,1 1,6 |

1,2 1,7 |

1,3 1,8 |

1,5 2,0 |

1,7 2,3 |

От 1,00 до 1,10 |

Черновая Чистовая |

0,9 1,4 |

1,1 1,6 |

1,2 1,6 |

1,3 1,8 |

1,4 1,9 |

1,6 2,1 |

1,8 2,4 |

От 1,10 до 1,20 |

Черновая Чистовая |

1,0 1,6 |

1,1 1,7 |

1,2 1,8 |

1,3 1,9 |

1,4 2,0 |

1,6 2,2 |

1,8 2,5 |

От 1,20 до 1,40 |

Черновая Чистовая |

1,2 1,9 |

1,3 1,9 |

1,4 2,1 |

1,5 2,2 |

1,6 2,3 |

1,8 2,5 |

2,0 2,8 |

От 1,40 до 1,60 |

Черновая Чистовая |

1,3 2,1 |

1,4 2,2 |

1,5 2,3 |

1,6 2,4 |

1,7 2,5 |

1,9 2,6 |

2,1 3,0 |

От 1,60 до 1,80 |

Черновая Чистовая |

1,3 2,2 |

1,4 2,3 |

1,5 2,3 |

1,6 2,5 |

1,7 2,8 |

1,9 2,8 |

2,1 3,1 |

Продолжение табл.7

-

1

2

3

4

5

6

7

8

9

От 1,80 до 2,00

Черновая

Чистовая

1,4

2,4

1,5

2,5

1,6

2,6

1,7

2,7

1,8

2,8

2,0

3,0

2,2

3,4

От 2,00 до 2,20

Черновая

Чистовая

1,6

2,6

1,7

2,7

1,8

2,8

1,9

2,9

2,0

3,0

2,2

3,3

2,4

3,6

От 2,20 до 2,40

Черновая

Чистовая

1,7

2,8

1,8

2,9

1,9

3,1

2,0

3,2

2,1

3,3

2,3

3,5

2,5

3,8

От 2,40 до 2,80

Черновая

Чистовая

1,9

3,6

1,9

3,3

2,1

3,4

2,2

3,5

2,3

3,6

2,5

3,8

2,6

4,0

От 2,80 до 3,20

Черновая

Чистовая

2,1

3,8

2,2

3,6

2,3

3,8

2,4

3,9

2,5

4,0

2,6

4,1

2,9

4,5

От 3,20 до 3,60

Черновая

Чистовая

2,3

4,0

2,4

4,1

2,5

4,3

2,6

4,3

2,7

4,4

2,9

4,6

3,1

4,9

От 3,60 до 4,00

Черновая

Чистовая

2,5

4,4

2,6

4,4

2,7

4,5

2,8

4,6

2,9

4,8

3,2

4,9

3,4

5,3

От 4,00 до 4,40

Черновая

Чистовая

2,6

4,6

2,7

4,8

2,8

4,6

2,9

4,9

3,0

5,0

3,3

4,1

3,5

5,4

От 4,40 до 5,00

Черновая

Чистовая

3,0

5,1

3,1

5,3

3,1

5,3

3,2

5,4

3,4

5,6

3,6

5,8

3,8

6,0

Примечание: Общие припуски назначаются по полным значениям общих

допусков, кроме случаев: обработки поверхности вращения; противоположных

поверхностей, используемых в качестве взаимных баз при их обработке.

Основные входные параметры для нахождения общих припусков на механическую обработку отливки являются: общий допуск, вид обработки, ряды припусков и вид обработки (чистовая обработка). Припуск на механическую обработку верхней поверхности отливки, расположенной в литейной форме, назначается по 4-му ряду припуска, а поверхность отливки, расположенной в нижней части литейной формы, обрабатываются по 3-му ряду припуска, так как вероятность образования газовых раковин в верхних поверхностях отливки значительно, чем в нижних частях отливки. Советскими учеными Бергом П.П., Медведевым Я.И., Куманиным и др. было установлено, что основными причинами газовых дефектов отливок являются формовые газы, образующиеся в процессе термодеструкции связующих, которые механические внедряются в жидкий металл залитой литейной формы. Условие внедрения формовых газов в жидкий металл

Ргаз> Рмет + Рпн + Ратм,

где Ргаз – давление газов на границе металл-форма; Рпн – эффекты, связанные с поверхно-стным натяжением; Ратм – атмосферное давление. По этой причине отливка ступицы распо-

ложена в нижней полуформе. Внешний размер обрабатываемой отливки ступицы Н3(отл) больше размеров детали на величину двух припусков Н3(отл)= Н3(дет) +h(верх) +h(нижн) .

Отверстие отливки dотл меньше dдет на величину двух припусков dотл = dдет - 2hпр.

Припуск на механическую обработку отверстия D2 назначается по 3-му ряду припусков.

Найденные значения общих припусков приведены в таблице 8.

Таблица 8

Номинальный размер детали, мм |

Линейный допуск |

Общий допуск |

Общий припуск |

Номинальный размер отливки |

D1=120 |

1.60 |

1.60 |

- |

120 |

D2=100 |

1.40 |

1.60 |

- |

100 |

D3=40 |

1.10 |

1.20 |

- |

40 |

D4=20 |

1.00 |

1.00 |

1.3 |

17,4 |

H1=40 |

1.10 |

1.20 |

2.3 |

42.3 |

H2=50 |

1.20 |

1.20 |

2.3 |

52.3 |

H3=80 |

1.40 |

1.60 |

2.3/2.2 |

84.5 |

Примечание: h(верх)=2,3; h(нижн)=2,2;

Обращаю

ваше внимание, что для заполнения колонки

общий припуск, необходимо найти на

чертеже детали обрабатываемые поверхности

(они отмечены знаком -

![]() ).

).

ПРИМЕЧАНИЕ: Общие припуски назначаются по полным значениям общих допусков, кроме случаев: обработки поверхности вращения; противоположных поверхностей, используемых в качестве взаимных баз при их обработке. В указанных случаях общие припуски на обработку назначаются по половинным значениям общих допусков отливок на соответствующие диаметры или расстояния между противоположными поверхностями.

С учетом примечания общий припуск для размера D4 мы будем находить по табл.7 по половинному значению общего допуска.

Формовочная смесь модели обладает способностью прилипать к модели отливки при изготовлении литейной формы. Для облегчения извлечения модели из полости литейной формы на ней предусмотрены формовочные уклоны, которые переходят на отливку при её изготовлении. Адгезия, т.е. способность прилипать к модели зависит от материала модели, из которой она изготовлена, а также от высоты отдельной ступени модели. Формовочные уклоны находятся по табл.9, с.28 [1]. Так как в нашем случае модель изготовлена из металла и имеет две отдельные степени hст1= 42,8 мм и hст2= 42,6 мм, то величины формо-вочных уклонов равны γ1= 0◦ 48’ и γ2 =0◦ 48’.

Для определения формовочных уклонов необходимо нажать кнопку “Таблица 9.doc“

После проведенной работы оформляется чертёж отливки, который приведен на рис.2, в верхней части которого параметры точности отливки и указывается ГОСТ26645 -85. На чертеже отливки указывается плоскость; отливка при этом ориентируется в соответствии

с выбранной плоскостью разъёма.

Рис.2. Чертёж отливки: буква Ф - обозначает, что модель неразъемная, а буквы В и Н

п

оказывают

ориентацию отливки в литейной

форме; штрих - пунктирная линия,

заканчивающаяся знаками , ,

обозначает плоскость разъёма; значок

оказывают

ориентацию отливки в литейной

форме; штрих - пунктирная линия,

заканчивающаяся знаками , ,

обозначает плоскость разъёма; значок

обозначает необработанную литую поверхность

Допуски

размеров отливки, мм, для классов

точности

Допуски

размеров отливки, мм, для классов

точности