Однократные волочильные станы с прямолинейным движением металла

Теоретические сведения

Волочильные станы с прямолинейным движением металла служат для волочения прутков, труб и различных фасонных профилей из чёрных и цветных металлов. Основные конструктивные отличия относятся к приводу тележки стана. Перемещение тележки стана может осуществляться с помощью канатов, зубчатой рейки, гидравлических цилиндров и цепей. Тележки в этом случае прикрепляются к тянущим органам неразъёмным соединением так, что для возврата тележки в исходное положение для захвата следующего прутка тянущему органу сообщается движение в другую сторону.

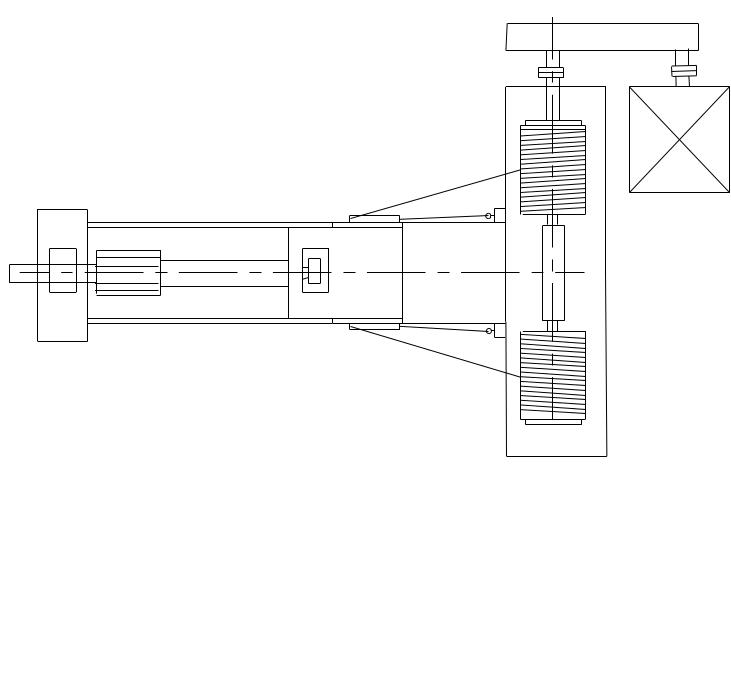

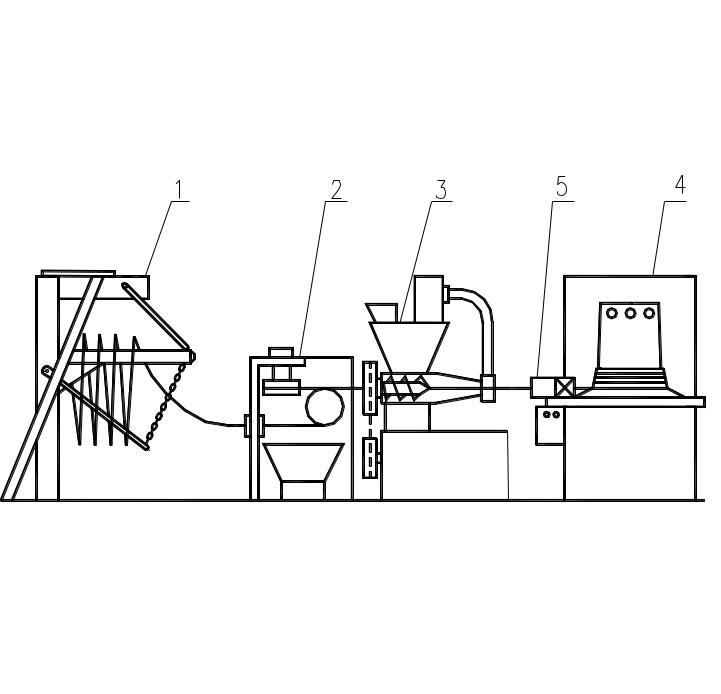

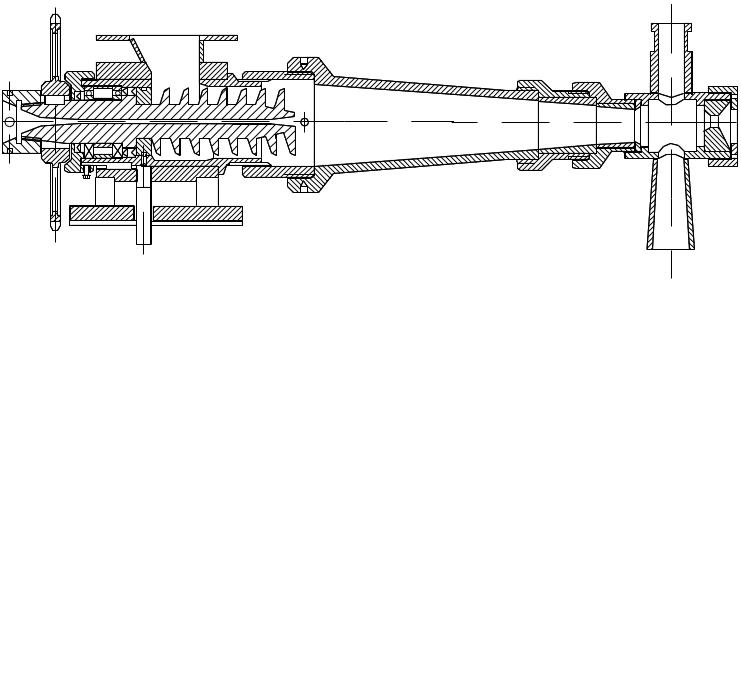

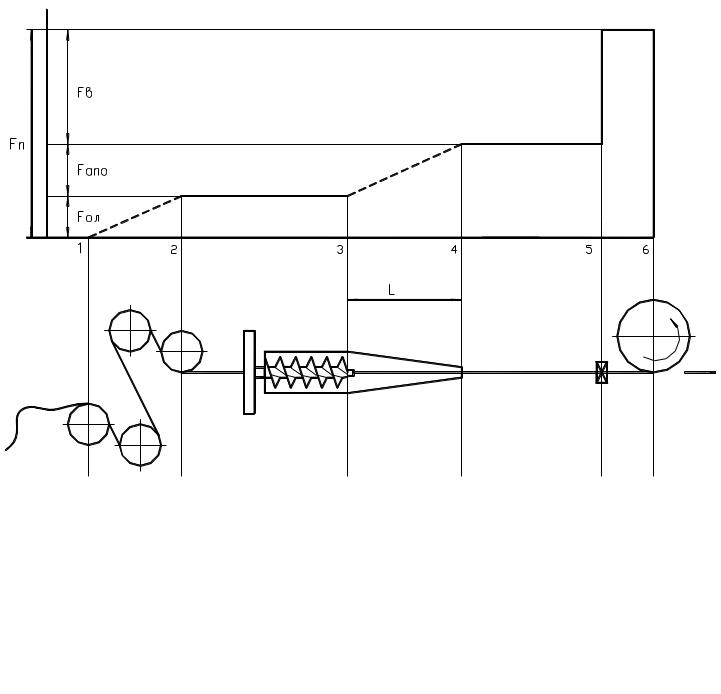

Основные конструктивные особенности. Имеются конструкции, в которых тележки соединяются с тянущей цепью только для совершения рабочего хода, т.е. только на время волочения. Возврат тележки для следующего хода совершается другим специальным устройством. Станы с двумя цепями получили распространение. Для уменьшения вибраций, ухудшающих поверхность протягиваемого изделия, плавного ускрения и замедления стана, а также значительного снижения шума при работе, широко применяют канатные приводы волочильных тележек вместо цепных (рис.).

Устройства большинства цепных станов одинаковы и различаются только степенью механизации отдельных операций. Такие волочильные станы конструируют, рассчитывая на усилие 5…1500 кН. Величина усилия волочения определяется сечением протягиваемого металла, величиной обжатия и его механическими свойствами. Наибольшее применение цепные станы находя в калибровочных и трубоволочильных цехах. В калибровочных цехах устанавливают по 15…20 станов различной мощности и с усилием волочения 150…1000 кН.

Рис. Волочильный стан с канатным приводом (вид сверху)

Скорости волочения на цепных статах невысоки. Это объясняется относительно большим и относительно малой длиной прутков и труб, подвергаемых волочению. Прутками нормальной длины считаются прутки по 2…8 м. При такой длине применять выские скрости нецелесообразно, т.к. двигатель не успеет набрать полное число оборотов, как пруток будет протянут. Поэтому такие станы имеют скорости волочения 0,03…0,5 м/с. На некоторых станах предусматривается возможность волочить прутки и трубы длиной до 50 м, что позволяет применять скорость до 1 м/с при волочении чёрных металлов и до 1,5 м/с при волочении цветных.

По окончании волочения исчезает нагрузка на рабочую цепь и начинает действовать механизм возврата тележки (каретки). При высокой скорости возврата каретки необходимо наличие автоматического замедления и остиновки её на подходе к стойке с волокой, чтобы не было удара.

Для ускорения работы пруткового стана операция по его разгрузке также автоматизирована. В зависимости от протягиваемой продукции различают несколько разновидностей устройства сбрасывающих рычагов. Во всех случаях, когда готовый пруток находится над волочильной цепью, применяют либо ручное их удаление, либо поворачивающиеся на 90º рычаги.

На станах, предназначенных для волочения очень длинных и тонких прутков, а также прутков некруглого сечения, применяют систему сбрасывающих рычагов, имеющих возможность поворачиваться не только в горизонтальной, но и в вертикальной плоскости, т.к. длинные и тонкие прутки, вследствие прогиба, а также прутки некруглого сечения, не скатываются, и для этого приходится наклонять рычаги в вертикальной плоскости. При этом сбрасывающие рычаги могут занимать любое из трёх положений: горизонтальное, при котором волочильщик вручную удаляет пруток со стана; наклонное, при котором прутки или трубы скатываются; и наконец, можно сбрасывать прутки и при повороте рычагов в вертикальной плоскости.

Волочильные реечные станы также изготавливают в различных исполнениях. В основном они отличаются типом привода.

В одном случае рейка прикреплена к тележке, а привод установлен стационарно. Такие станы работают реверсивно, и они предназначены для волочения профилей больших сечений или для одновременного волочений нескольких прутков. Привод тележки осуществляется с помощью рейки. Волочение происходит при движении тележки в разных направлениях, благодаря чему оба движения тележки полезно используются. Такой стан может быть иснользован для одновременного волочения нескльких прутков или труб длиной до 9 м. Максимальное тянущее усилие такого стана 490 кН. Пирвод стана осуществляется двумя электродвигателями мощностью по 110 кВт каждый. Максимальная скорость волочения 0,5 м/с. Заострение конца прутка предусмотрено на этом же стане и выполняется головкой со специальными резцами во время волочения предыдущего прутка в противоположном направлении. Вместо обточки при волочении труб концы их посредством подающей каретки обжнмаются проталкиванием через волоку. Загрузка и разгрузка стана механизированы.

В другом случае – рейки прикреплены неподвижно к станине стана, а привод установлен на тянущей тележке, при этом такие станы являются станами одностороннего действия и применяются только для волочения прутков небольших сечений. Но на таких станах можно волочить прутки длиной до 50 м, что в 5…6 раз больше, чем на обыкновенных цепных. При такой большой длине открывается возможность применять несколько большие скорости волочения. При расположении реек по боковым стенкам станин, остаётся свободным пространство под протягиваемыми прутками, куда они сбрасываются по окончании волочения и, попадая на наклонный скат, сами скатываются в карман стана. Таким образом, возврат тележки не лимитируется уборкой прутков и она может автсматически на большой скорости возвращаться в исходное положение для захвата следующих. Усилия волочения достигают на таких станах всего 50…60 кН, т.к. установка электродвтгателя большей мощности на стане вызывает ряд трудностей.

Требования к электродвигателям. С увеличением скорости волочения на цепных станах повышаются и требования к электродвигателям. Пока станы работали с небольшой скоростью волочения, новый пруток или труба захватывается с той же скоростью, как и при волочении без обрыва заострённого конца. Для многих металлов обычно существует максимально допустимая скрость, при которой крюк тележки может быть соединён с цепью, после того как клещи надёжно захватят передний конец изделия, не оборвав его. Кроме того, при большой скорости затруднено соединение крюка с цепью. В связи с более высокими скоростями волочения во избежание обрыва изделия при его захвате привод стана должен обеспечить плавный разгон цепи от заправчной до максимальной рабочей при постоянном моменте, обеспечивающем волочение на всём диапазоне скорости. Для максимального использования мощности стана при успешном волочении различных по величине сечений, двигатель должен допускать быстрое и в широких пределах изменение скорости волочения. Двигатель и преобразователи должны быть защищены от перегрузки. На тех станах, где основной двигатель работает в реверсивном режиме, например, на станах с двумя боковыми цепями или на реечных станах, требования дополняются условием быстрой и точной остановки электродвигателя. На этих станах двигатели в одном направлении работают под нагруской от волоченя, а в другом – только во время возврата тележки (холостой ход), что требует наличия более широкого диапазона регулировки обортов двигателя для возврата тележки с высокой скоростью. Во избежание удара при подходе к стойке волок, движение тележки должно на небольшом расстоянии от стойки замедлиться, а у самой стойки она должна плавно и без удара остановиться.

Вспомогательные устройства цепных станов снабжают двигателями постоянного и переменного тока. Электродвигатель для возврата тележки должен обладать быстрой и точной остановкой, отвечать условиям работы при периодической и кратковременной нагрузке. Лучшие условия работы могут быть достигнуты при установке двигателя постоянного тока. Аналогичные требования могут быть предъявлены к двигателям толкателей труб при их надевании на оправку, особенно при большом внутреннем трубы, когда могут потребоваться большие усилия, т.е. большие вращающие моменты. Т.к. при расчёте требуемой мощности такого электродвигателя трудно учесть все сопротивления, возникающие при надевании трубы, двигатель должен быть подобран с некоторым запасом. Электродвигатели механизма подъёма стеллажей, подачи и поворота стержней оправок должны обладать большим скольжением и большими крутящими моментами. В основном такие двигатели должны быть приспособлены для периодической работы с большими кратковременными нагрузками.

Электродвигатели, обслуживающие насосы гидравлических и смазочных систем, можно применять нормального типа, асинхронные короткозамкнутые, работающие на одной скорости – самые простые и дешёвые, т.к. всё регулирование осуществляется уже в самой гидросистеме.

Задание:

Выбрать конструкцию волочильного стана с прямолинейным движением металла согласно своему варианту для получения следующих изделий (колонка 2) при соответствующих длинах этих изделий (колонка 3) и их диаметрах (колонка 4).

Скорость волочения определять примерно по диаметру издения и его длине. Толщину стенок трубы считать как 8 % от диаметра. Диаметр профиля – наибольшая ширина его полки.

Определить усилие волочения и мощность приводного двигателя, учитывая КПД тянущего механизма 0,85% и коэффициент запаса 1,1.

Показать: или наличие механизма возврата тележки со своим приводом, либо использование основного тянущего механизма для холостого хода.

Вариант |

Изделие |

Длина, м |

Диаметр изделия, мм |

Скорость волочения, м/мин |

Наличие механизма возврата тележки |

Плоскости подвижности рычагов сбрасывателя |

Вид электродвигателя |

1. |

Пруток |

2 |

80 |

|

|

|

|

2. |

Труба |

8 |

80 |

|

|

|

|

3. |

Профиль |

4 |

80 |

|

|

|

|

4. |

Пруток |

8 |

60 |

|

|

|

|

5. |

Труба |

20 |

60 |

|

|

|

|

6. |

Профиль |

8 |

60 |

|

|

|

|

7. |

Пруток |

12 |

40 |

|

|

|

|

8. |

Труба |

50 |

40 |

|

|

|

|

9. |

Профиль |

12 |

40 |

|

|

|

|

10. |

Пруток |

50 |

20 |

|

|

|

|

Показать наличие одной (вертикальной) или двух (и горизонтальной) проскостей автоматического поворота рычагов сбрасывателя.

Определить предполагаемый вид главного электродвигателя (переменного или постоянного тока, с короткозамкнутым ротором и т.д.).

«Утвердить» выполненную работу у преподавателя.

Контрольные вопросы :

1. С помощью чего может осуществляться перемещение тележки стана?

2. Какие скорости могут применяться при волочении обычных прутков? Длинных?

3. Зачем нужно постепенные снижение скорости тележки и её разгон?

4. Какие двигатели можно применять для обслуживания гидросистем?

5. Как и для чего экономится машинное время волочильных станов с прямолинейным движением металла?

Практическое занятие 3. Однократные барабанные волочильные станы, требования к электроприводу

Теоретические сведения

Общая характеристика, основные конструктивные особенности. Волочильные однократные станы барабанного типа используются для волочения толстой провлоки, различных профилей и круглого сечения до 25…40 мм, а также труб из чёрных и цветных металлов. Для волочения труб 40…50 мм применяют станы с барабанов 1400…1500 мм; при волочении труб 75…80 мм барабана достигает 3000 мм. По расположению осей барабанов эти станы бывают вертикальными и горизонтальными. Наиболее широко используются вертикальные станы, т.к. на них легко механизируется съём бунтов. По способу укладки изделия на барабане различают станы с горизонтальными барабанами, со скользящими вдоль барабана клещами и станы с перемещающейся вдоль оси барабана волокой. В обеих конструкциях изделие укладывается на барабане только в один ряд, что ограничивает ёмкость барабана, т.е. массу бунта. Намотка изделия с перемещающейся вдоль барабана волокой происходит без перемещения вдоль барабана витков, т.к. за каждый оборот барабана волока передвигается на один шаг намотки. Такой способ намотки способствует предохранению витков от повреждения их профиля и поверхности. барабана определяется максимальным протягиваемой на данном стане проволоки.

Технические характеристики однократных станов конструкции АЗТМ

Параметр |

ВС–1/750 |

Вс–1/650 |

ВС–1/550 |

Диаметр барабана, мм |

750 |

650 |

550 |

Диаметр проволоки, мм : |

|||

до волочения |

20 … 12 |

12 … 7 |

8 |

после волочения |

17,2 … 10,4 |

10,4 … 6 |

2 |

Исходный предел прочности, Н/мм2 |

600 … 1100 |

600 … 1300 |

600 |

Скорость волочения, м/мин |

30 … 120 |

53,5; 102; 153 |

75; 108; 154 |

Максимальное усилие волочения, кН |

75 |

50; 25; 17 |

25 |

Электродвигатель стана : |

|||

мощность, кВт |

100 |

75 |

40; 25; 28 |

частота вращения, об/мин |

975 |

720 |

1430;960; 710 |

Габариты стана, мм : |

|||

ширина |

4 520 |

4 250 |

3 620 |

длина |

9 385 |

6 200 |

4 110 |

высота |

3 550 |

3 250 |

2 720 |

Максимальный расход воды для охлаждения барабана и волоки, м3/ч |

1,5 |

1,1 |

0,4 |

Масса стана, т |

17,1 |

9,5 |

4,23 |

Грузоподъёмность тельфера, кг |

250 |

250 |

250 |

Повышение производительности однократных станов достигается в основном путём увеличения машинного времени за счёт повышения массы бунтов как на стороне разматывания исходной заготовки, так и на стороне намотки. Чем больше проволоки, тем больше должна быть масса бунта. Проволочные прокатные станы могут поставлять бунты катанки массой 1,0…1,5 т. Бунты меньшей массы могут быть укрупнены с помощью сварки. Намотка проволоки производится на катушки ёмкостью до 3 т или в бунты массой до 2 т на специальных приёмных устройствах. Приёмные устройства могут служить для размотки проволоки при последующих операциях, куда они передаются вместе с проволокой. Стан останавливается только для смены приёмного устройства после его заполнения. Эта смена производится очень быстро. Эффективно такие станы могут использоваться при наличии бунтов большой массы, либо при возможности производить сварку следующих друг за другом бунтов для волочения без остановки или замедления скорости. Редукторы располагаются в самой станине стана. Применяются редукторы червячные, конические, цилиндрические и комбинированные (коническо-цилиндрические). Конструкции станов однократного волочения сравнительно просты, но по технико-экономическим показателям невыгодно отличаются от станов многократного волочения. Низкая производительность однократных станов объясняется, во-первых, невозможностью использования высоких скоростей волочения из-за низких допустимых скоростей схода проволоки с размоточного приспособления – фигурки или консольного держателя; во-вторых, частыми остановками стана для съёма готовой проволоки, и, наконец, из-за однократности волочения на этих станах не могут быть получены высокие обжатия. На сталепроволочных заводах станы однократного волочения используют ограниченно, в основном для волочения проволоки толстой и утолщённой (грубой), а также для волочения проволоки фасонного профиля, т.к. протяжка последних на многократных станах магазинного типа невозможна. Однако в небольших волочильных производствах однократные станы находят широкое применение. При правильной организации производства однократные станы могут оказаться эффективнее многократных, т.к. скорость однократного стана иногда выше средней скорости многократного, а коэффициент использования однократного стана можно значительно увеличить, сваривая последовательно концы проволоки-заготовки встык и применив намотку на катушки большой ёмкости. Принцип работы этих станов чрезвычайно прост (рис).

Рис. Схема работы однократного волочильного стана

Моток горячекатаной проволоки (катанки), подлежащий волочению, кладут на фигурку 1. Заостренный конец заготовки вручную вставляют в волоку 2 и протягивают через канал волоки с помощью вытяжных клещей, связанных с барабаном 3. После намотки нескольких витков проволоки на барабан вытяжные клещи снимают, конец проволоки закрепляют на барабане и барабан включают на рабочую скорость волочения. При накоплении определённого количества проволоки на барабане стан останавливают и моток снимают с помощью грейферного крана, если намотка готовой проволоки не производится на катушку.

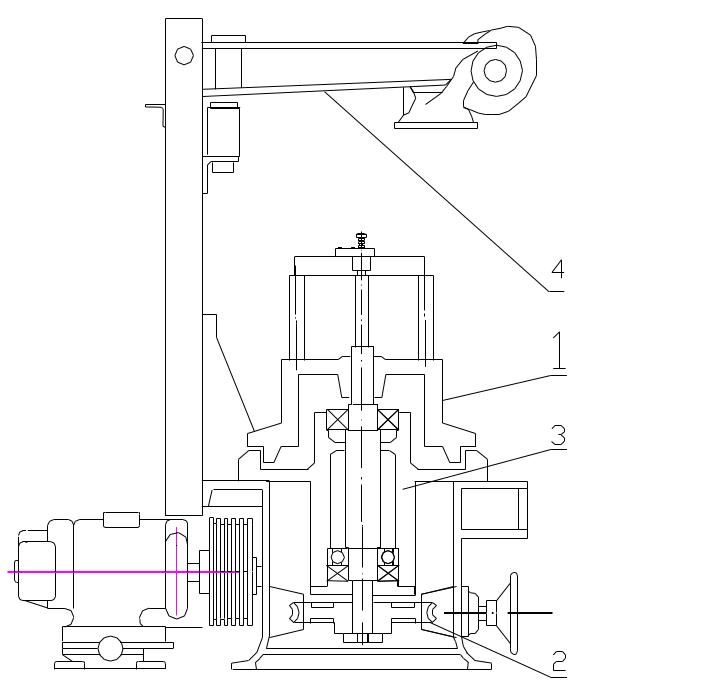

Барабан однократного стана (рис.) приводится во вращение от электродвигателя переменного тока через пару конических шестерён Z1/Z2 и пару косозубых цилиндрических шестерён Z3/Z4. Стан оборудован барьерным выключателем и колодочным тормозом на случай экстренной остановки. Заправку проволоки производят на пониженной скорости, для чего в цепи фазного ротора двигателя вводятся дополнительные сопротивления.

Рис. Кинематическая схема однократного волочильного стана

Волочильный барабан 1 приводтся во вращение от электродвигателя через редуктор (не показан) и червячную пару 2, работающую в масляной ванне. Шпиндель вращается в опорах качения, установленных в станине 3, причём и нижний подшипник воспринимает упорную нагрузку. Около стана на полу установлена кнопка заправочной скорости. Протянутый моток проволоки снимают с помощью грейфера и поворотного крана-укосины 4. Для быстрого торможения барабана на соединительной муфте установлен колодочный тормоз. При конструировании станов для волочения толстой проволоки более 20 мм ось барабана располагают горизонтально, а проволока с него в виде гибкой «пружины» в процессе работы постоянно переходит на расположенную ниже вертикальную фигурку, вращающуюся синхронно с барабаном, причём вращение передаётся фигурке за счёт упругости и жесткости самой сходящей проволоки. Волочильный барабан у оригинального стана фирмы «Нортон» находится в опрокинутом положении, и поэтому витки проволоки под действием собственного веса опускаются вниз, где собираются на фигурке большой ёмкости, сцеплённой со спицами барабана и вращающейся вместе с ним. Т.о., фигурка и волочильный барабан превращены фактически в один большой барабан, надёжно закреплённый с обеих сторон, и поэтому на него можно намотать значительное количество проволоки. При заполнении фигурки проволокой стан автоматически останавливается и фигурка отъединяется от барабана, а на её место по движущейся платформе подводится запасная фигурка, после чего стан может быть вновь включен в работу. Вся операция по замене фигурок производится в течение 15…20 с, поэтому производительность такого однократного стана несравненно выше, чем у обычного. Кроме того, волочильный стан описанной конструкции применяется в качестве выходного барабана многократного стана для намотки тяжеловесных мотков.

Требования к электроприводу барабанных станов. В станах однократного волочения находят применение электродвигатели как переменного, так и постоянного тока; они должны обеспечивать: 1) возможность запуска стана на ползучей скорости и плавный разгон во избежание обрыва проволоки, а также корткими толчками при заправке; 2) плавный и в то же время быстрый разгон для обеспечения максимальной производительности; 3) регулировку скорости волочения в зависимости от материала и его сечения с целью максимального использования его производительности; 4) возможность аварийной остановки стана во избежание несчастных случаев.

Задание

1. Спроектировать общую кинематическую схему однократного волочильного стана для волочения изделий согласно следующим вариантам:

Вариант |

Изделие |

Размер () изделия, мм |

Ёмкость фигурки |

Барабан |

Ёмкость барабана |

Двигатель |

1 |

Цилиндр |

20 |

|

|

|

|

2 |

Труба |

20 |

|

|

|

|

3 |

Фасон |

20 |

|

|

|

|

4 |

Цилиндр |

8 |

|

|

|

|

5 |

Труба |

8 |

|

|

|

|

6 |

Фасон |

8 |

|

|

|

|

7 |

Цилиндр |

6,5 |

|

|

|

|

8 |

Труба |

6,5 |

|

|

|

|

9 |

Фасон |

6,5 |

|

|

|

|

10 |

Цилиндр |

4 |

|

|

|

|

2. Задаться конструкцией и эффективной ёмкостью (в т) размоточного устройства.

3. Определить конструкцию барабана (вертикальный, опрокинутый, горизонтальный) и его ёмкость в тоннах.

4. Определить тип двигателя (переменного или постоянного тока, с плавным регулированием скорости).

5. «Утвердить» полученную схему у преродавателя.

Контрольные вопросы

Для волочения каких изделий используются однократные волочильные станы станы барабанного типа?

Как эти станы могут различаться по расположению осей барабанов? По другим признакам?

Как можно повысить производительность однократных волочильных станов?

Чем объясняется низкая производительность одноератных волочильных станов по сравнению с многократными?

Как работают однократные волочильные станы с горизонтальным расположением барабана для волочения толстой проволоки?

Практическое занятие 4. Проектирование волочильных станов

Теоретическте сведения

Проектирование волочильных станов. Модернизация волочильного оборудования преследует, в основном, следующие цели: 1. Повышение производительности за счёт увеличения скорости волочения и мощности привода. 2. Увеличение суммарного обжатия стана. 3. Повышение долговечности деталей станов путём изменения их конструкции и применения высокопрочных материалов, улучшения условий смазки и т.д. 4. Замена импортных деталей отечественными.

Узлы и детали волочильных станов. Некоторые детали волочильных станов являются широко применяемыми в технике и поэтому это есть стандартные детали (валы, зубчатые колёса, подшипники и т.д.), и они описаны в курсах деталей машин, теории машин и механизмов; информация о них содержится в атласах и справочниках по деталям машин. Вместе с тем, в волочильных станах применяют специфические детали – волочильные барабаны, детали проводки проволоки, мыльницы и пр., конструкции которых рассматриваются далее.

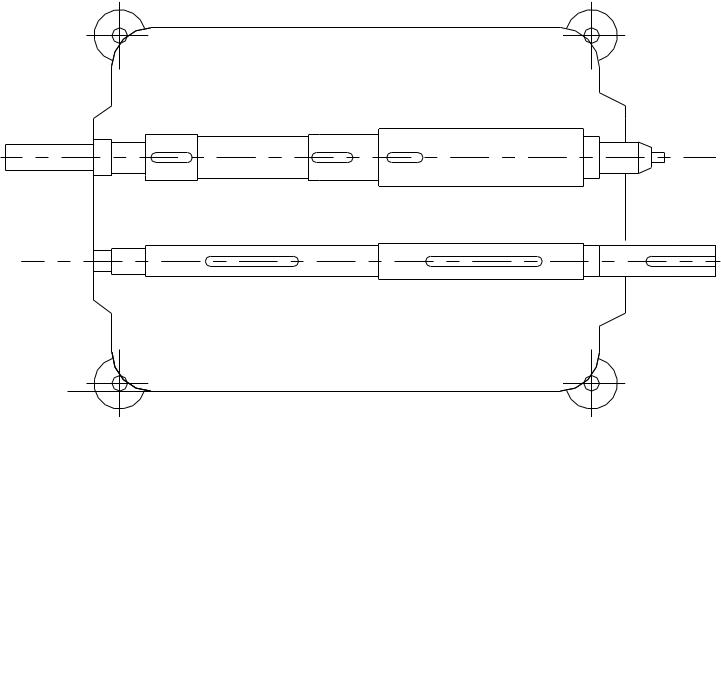

Приводы волочильных станов. Они станов состоит из двух основных частей: а) источника энергии; б) механизма регулирования скорости. В качестве источника механической энергии в волочильных станах применяют электродвигатели переменного и постоянного тока; иногда применяется гидропривод. Исходя из технологических условий, к приводу волочильных станов предъявляются следующие требования: а) возможность ведения заправки на пониженной (заправочной) скорости, не превышающей 30…50 м/мин; б) плавный разгон от заправочной до рабочей скорости волочения и быструю остановку стана; в) высокий КПД. Т.к. скорость выходных барабанов волочильных станов составляет 600…800 м/мин (скорость предчистового барабана несколько меньше), то получением столь низкой заправочной скорости, составляющей 6…10% рабочей, связано со значительными затруднениями. Заправочная скорость в электродвигателях переменного тока достигается понижением динамического момента двигателя путём включения в цепь статора дополнительного сопротивления, величина которого обычно может изменяться, чем достигрется возможность изменения заправочной скорости. В электродвигателчх постоянного тока пониженная заправочная скорость достигается значительно проще. В петлевых и прямоточных волочильных станах с автоматическим бесступенчатым регулированием скоростей применяются двигатели постоянного тока; снижение скорости у них осуществляется за счёт регурирования напряжения питания и возбуждения с помощью тиристорных схем управления. Небольшая скорость при заправке и плавный разгон могут быть получены также при применении электромагнитных муфт трения. Зазор между обеими половинами такой муфты заполнен магнитной эмульсией, передающей благодаря своей вязкости момент вращения от одной полумуфты к другой. Т.к. вязкость магнитной эмульсии зависит от магнитной индукции в зазоре, то величина передаваемого вращающего момента может регулироваться посредством изменения силы тока в обмотке электромагнита. Эмульсия состоит из смеси железного порошка и масла в определённой пропорции. Магнитно-эмульсионная муфта в управлении проста и создаёт мягкость хода. Из электродвигателей переменного тока, применяемых для привода волочильных станов, наибольшее распространение получили простые и надёжные короткозамкнутые асинхронные двигатели с простой схемой управления. Асинхронные трёхфазные двигатели с контактными кольцами и сравнительно дорогой и сложной схемой управления занимают большие производственные площади. Вместе с тем, их преимущества перед асинхронными короткозамкнутыми двигателями незначительны. Поэтому их применение в качестве привода волочильных станов весьма ограничено. Используются они в основном только для общего привода. Всё большее распространение получают электродвигатели постоянного тока, которые дают возможность получить устойчивую заправочную скорость и бесступенчатое регулирование скорости в пределах 1 : 3 и более. В случае изменения скорости волочения при применении электродвигателей переменного тока, не допускающих бесступенчатого регулирования, применяют специальные устройства в приводе, позволяющин производить ступенчатое изменение скорости волочения. К их числу относятся сменные шкивы, коробки скоростей (см. рис.), а в некоторых случаях электродвигатели переменного тока со ступенчатым изменением скорости.

Рис.14. Коробка скоростей волочильного стана

Заправочная скорость достигается за счёт снижения мощности и динамического момента двигателя при снижении напряжения питания включением в цепи статора дополнительных сопротивлений, или, если применён двигатель с фазным ротором – снижением добротности ротора включением сопротивлений в его цепи. Но такой режим может применяться только эпизодически – во время заправки проволоки и разгона привода, т.к. сопротивления потребляют значительную энергию, что снижает к.п.д. привода, и при этом сильно нагреваются. Для изменения скорости волочения применяют коробки скоростей (рис.) и в некоторых случаях для дополнительного расширения диапазона – сменные шкивы. Они по конструкции просты. Они состоят из двух, реже из трёх шкивов различных , одетых на вал элетродвигателя и такого же количества шкивов, сидящих на валу стана. Изменение скорости при помощи сменных шкивов – довольно трудоёмкая операция, требующая продолжительной остановки стана.

Передачи. В волочильных станах применяют в основном зубчатые и клиноремённые передачи. В зубчатых передачах используются цилиндрические колёса с прямым, чаще косым и шевронным зубом, конические колёса с прямым и спиральным зубом и червячные пары. Клиноремённые передачи обеспечивают необходимую плавность при пуске и большие межцентровые расстояния. Если клиноремённые передачи используются с неполным комплектом ремней или с недостаточным их натяжением, теряется значительная часть передаваемой мощности и возрастает износ ремней. Резко повышается износ также при чрезмерном натяжении ремней.

Волочильные барабаны. Волочильные барабаны, в зависимости от конструкции стана, служат для: 1) передачи проволоке необходимого усилия волочения за счёт сил трения между проволокой и барабаном; 2) создания небольшого запаса проволоки (на промежуточных барабанах магазинных станов); 3) создания значительного запаса проволоки (на чистовых барабанах, если они используются для формирования мотков); 4) охлаждения проволоки за счёт охлаждения барабана. По числу ступеней барабаны бывают: 1) одноступенчатые – у большинства станов, работающих без скольжения; 2) двухступенчатые, с фрикционной или дифференциальной связью между ступенями – на первых переходах станов высоких кратностей; 3) многоступенчатые – у станов, работающих со скольжением проволоки. При определении барабана, который должен быть не очень мал, чтобы не вызвать чрезмерных напряжений в проволоке, и не очень вилик, т.к. при этом моток проволоки склонен к образованию восьмёрок. барабанов подбираются по нормальному ряду (табл.1). Рабочий участок барабана, где силы трения обеспечивают создание усилия волочения, выполняется в виде галтели, радиус закругления которой должен быть не менее двух проволоки наибольшего размера. Для облегчения подьёма витков боковая поверхность барабана выполняется с уклоном от 1:15 до 1:30.

Галтели барабанов. На участке галтели происходит наибольший износ барабана с образованием кольцевой канавки, препятствующей нормальному подъёмк витков. Поэтому через некоторый промежуток времени рабочий участок барабана и галтель подвергают проточке на токарном станке с последующей шлифовкой. Для увеличения срока службы барабанов эти места наплавляют твёрдыми сплавами (сталинитом). Рабочие поверхности ступенчатых барабанов станов, работающих со скольжением, обычно хромируют или надевают на них сменные сталные кольца. рабочего участка бараьана выбирается с тем расчётом, чтобы возникающие внутренние напряжения в проволоке были несколько больше предела упругости, чтобы проволока, наматываемая на барабан, претерпела бы пластическую деформацию и плотно держалась в мотке после его снятия или обрыва проволоки.

Детали проводок. Передача проволоки с барабана на барабан в процессе волочения на станах магазинного типа осуществляется через систему направляющих роликов и поводковых устройств. В станах с автоматическим регулированием скоростей эта операция проводится значительно проще. Направляющие ролики обычно устанавливают на корпусе мыльницы в подшипниках. Наружная поверхность верхних перекидных (обводных) роликов часто параболическая, чем достигается свободное скольжение проволоки по поверхности ролика и равномерный его износ. Поводковые устройства применяются искрючительно в станах магазинного типа. Они регулируют подачу проволоки на волочильные барабаны, потребность в котрой в процессе волочения может меняться.

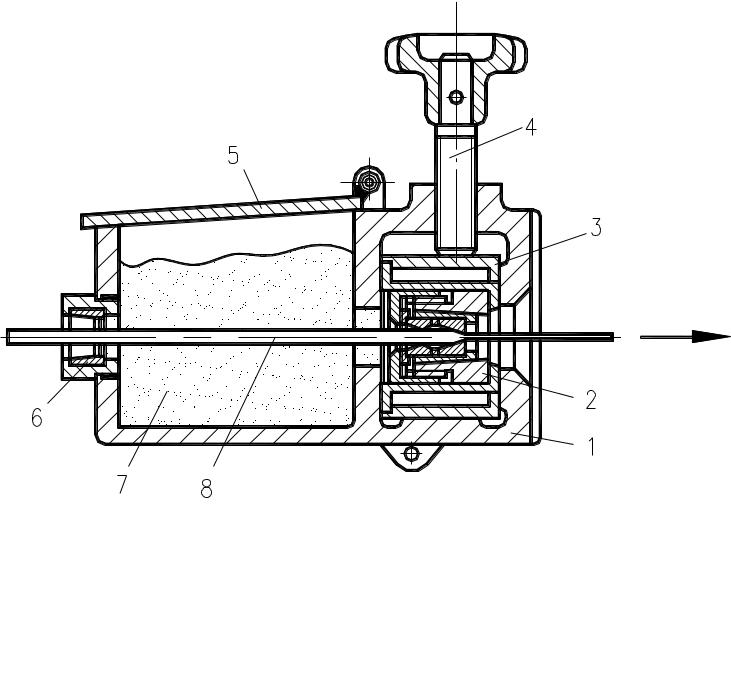

Мыльницы и волокодержатели. В мыльнце (смазочной ванне) должно находиться определённое количество мыльного порошка или другого материала для смазки проволоки в очаге деформации в волоке. Кроме того, в корпусе мыльницы установлен ворокодержатель. Мыльница представляет собой деталь, обычно литую, прчную, способную противостоять нагрузкам, возникающим под действием усилия волосения. По конструкциям мыльницы делятся на три группы: 1) неподвижные мыльницы, которые жёстко связаны со станиной стна (рис.); 2) регулируемые мыльницы, положение которых может меняться в вертикальной и горизонтальной плоскостях; 3) самоустаналивающиеся мыльеицы, принимающие своё положение прд действием силы волочения.

Рис. Стационарная мыльница : 1 – корпус мыльницы, выполненный заодно с волокодержателем; 2 – составнвя волока; 3 – охлаждающее устройство; 4 – зажимной винт; 5 – крышка; 6 – направляющая проводка; 7 – смазочный порошок; 8 – катанка

В некторых конструкциях волокодержатель вставляют в окно мыльницы и зажимают специальным винтом; в других – зажимной винт отсутствует и волокодержатель удерживается в требуемом положении силами трения между стенками волокодержателя и мыльницы, возникающими в результате натяжения проволоки. Конструкция мыльницы должна обеспечивать удобство и быстроту замены инструмента. Мыльница обычно на 2/3 своего внутреннего объёма заполнена мыльным порошком, который во время работы стана легко улетучивается. Для снижения такиз потерь целесообразно мыльницу накрывать крышкой. Волокодержатель служит для фиксации в нужном положении и охлаждения волочильного инструмента. Он представляет собой полый корпус, внутри которого циркулирует охлаждающая вода; он должен быть водонепроницаемым, т.к. вода можт попасть в мыльницу и подмочить мыльный порошок. Волокодержатель обычно соединяется резиновым шлангом с водопроводом.

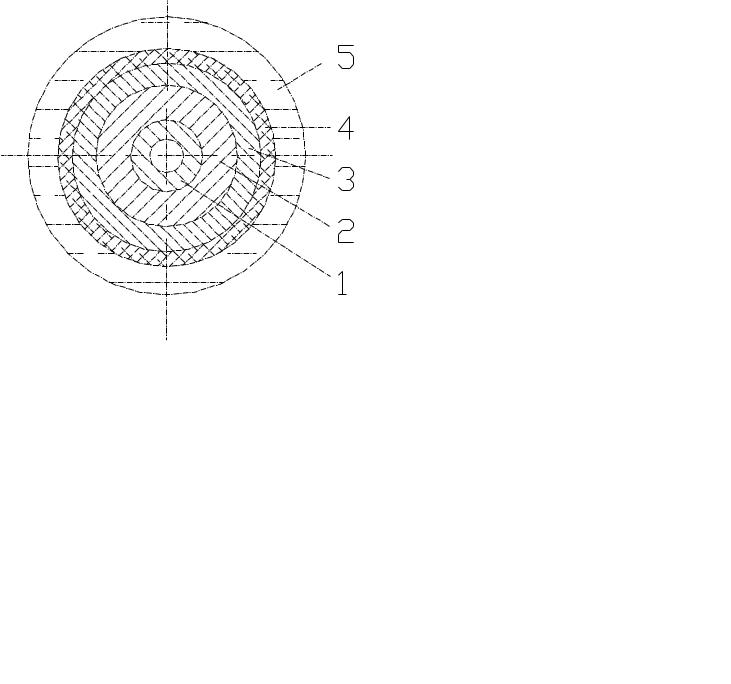

Системы смазки и охдаждения волочильных станов. При смазке трущихся узлов и деталей волочильных стнов уменьшаются затраты энергии на преодоление трения и повышается их износостойкость. В волочильных станах применяют различные смазочные системы : 1. Индивидуальная система смазки, при которой каждая смазываемая точка стана обслуживается вручную. Так обычно смазывают узлы, к которым свободен доступ, например, ролики, поводки и т.д. 2. Индивидуальная автоматическая система смазки, при которой одна какая-либо точка смазывается автоматически с помощью маслонасоса. 3. Автоматическая групповая система смазки, при которой несколько точек автоматически смазываются от одного общего насоса. 4. Смазка деталей путём их окунания в масляную ванну. Смазочные масла растительного происхождения, в отличие от минеральных, из-за относительной дороговизны применяют сравнительно редко. В зависимости от условий работы механизмов, материала трущихся поверхностей, конструкции смазочной системы, применяют различные масла в жидком или густом виде. Основной критерий при выборе масла – его вязкость. При выборе смазки следует руководствоваться следующим: а) чем выше удельное давление между компонентами трущейся пары, тем больше должна быть вязкость; б) чем больше относительная скорость трущихся деталей, тем маньше должна быть вязкость; в) для смазывания новых, не приработанных деталей следует применять более вязкие масла. Энергия, затрачваемая на волочение, частично превращается в теплоту, в связи с чем происходит интенсивный нагрев инструмента и проволоки, что отрицательно влияет на процесс волочения и на механические свойства протягиваемого металла. При повышении скорости волочения пропорционально увеличивается количество теплоты, выделяемой за единицу времени. Это одна из основных причин, ограничивающих скорость волочения. Основное количество тепла, образующегося в очаге деформации, уносится нагревающейся проволокой, а лишь незначтельная часть (6…8%) идёт на нагревание волоки и окружающих её деталей. Рассматривая волоку с оправкой и волокодержателем как многослойую трубу (рис.), можно определить количеспво тепла, отданного охлаждающей воде теплопроводностью.

Рис. Тплопередача

при охлаждении волоки

: 1 – волока;

2 – оправка;

3 – волокодержатель;

4 – накипь;

5 – охлаждающая

вода

Рис. Тплопередача

при охлаждении волоки

: 1 – волока;

2 – оправка;

3 – волокодержатель;

4 – накипь;

5 – охлаждающая

вода

Опасность образования отложений накипи возрастает при оборотной системе водоснабжения, предусматривающей многократное использование одной и той же воды, вследствие концентрирования растворимых солей при испарении. Особенно вредно присутствие бикарбоната кальция, который при нагревании воды до 50…60º распадается с образованием карбоната кальция, выпадающего в осадок. Качество идущей на охлаждение воды определяется её жёсткостью. Как известно, под жёсткой водой понимают воду, содержащую ионы кальция и магния. Для охлаждения волочильного стана применяют воду, максимальная жёсткость которой находится в пределах 6…8º (2…3 мг-экв/л). Применение водяной или воздушной систем охлаждения или обеих систем одновременно зависит от принципа работы волочильного стана, скорости волочения, мощности привода и т.д. По интенсивности охлаждения в наиболее благоприятных условиях находятся станы мокрого волочения, у которых проволока и инструмент погружены в жидкую среду. Непрерывная циркуляция эмульсии в ванне и непосредственно в очаге деформации способствуют интенсивному теплообмену между проволокой, волокой и эмульсией. Станы мокрого волочения обычно снабжают двумя ваннами: одной – рабочей, в которой происходит процесс волочения, и другой – вспомогательной, предназначенной для охлаждения эмульсии. Обе ванны соединены трубопроводами, по которым циркулирует эмульсия. В станах сухого волочения проволока и волоки непосредственно не соприкасаются с водой, поэтому у них условия охлаждения намного хуже. Теплообмен происходи за счёт теплопроводности системы волока – оправка – волокодержатель – охлаждающая вода и проволока – барабан – охлаждающая вода. Только в случае воздушного охлаждения воздух непрерывно обдувает охлаждаемую поверхность проволоки. У станов магазинного типа проволока между очередными протяжками находится некоторое время на промежуточных барабанах. Это время, в зависимости от скорости волочения и запаса прволоки колеблется в пределах 2…5 мин, в течение которого проволока охлаждается. Разумеется, за такое короткое время проволока полностью охладиться не успевает, даже при весма хорошем охлаждении. Однако есть надежда значительно снизить её температуру. Т.о., на станах магрзинного типа после каждой протяжки температура проволоки повышается до некоторого максимального значения на данной ступени, а затем охлаждается на промежуточном барабане до некоторого минимума. После следующей протяжки этот процесс повторяется, с той лишь разницей, что величины максимальной и минимальной температур несколько повышаются. Совершенно иные условия охлаждения проволоки на станах с автоматическим регулированием скорости, у которых время между смежными протяжками очень мало и измеряется секундами или даже долями секунд. Поэтому на станах этого типа применяют обычно комбинированное охлаждене – водное и воздушное одновременно. Но даже такое интенсивное охлаждение, а также отсутствие на промежуточных барабанах запаса проволоки, вследствие чего она нагревается значительно выше, чем у станов магазинного типа. На станах этого типа охлаждающая вода от общей магистрали подаётся через систему трубопроводов на внутренние стенки барабанов. При вращении барабана внутренняя поверхность его равномерно охлаждается струёй воды. Отработанная вода направляется в групповой трубопровод слива. Интенсивность охлаждения, т.е. размеры и скорость струи воды, определяются из опыта и регулируются кранами. На прямоточных станах, кроме водяного охлаждения, применяется также и воздушное охаждене проволоки и барабанов. Т.к. коэффициент теплопроводности у воздуха очень мал (примерно в 20 раз меньше, чем у воды), то для усиления отвода тепла требуется интенсивный обдув охлаждаемых поверхностей. Для принудительного обдува применяются обычно центробежные вентиляторы. Воздух от вентилятора по направляющим воздухопроводам подаётся на охлаждаемую поверхность. Высокая скорость волочения побуждает наряду с интесификацией охлаждения провлоки и барабанов автиматизировать и подачу воды. Так, подача воды во время остановки стана должна автоматически прекращаться. Для этого применяются автоматические электромагнитные клапаны. К.т., для стабилизации температуры намечено применять термостаты. В Японии, например, применяются прямоточные станы, у которых проволка охлаждается непосредственно контактным способом водо-воздушной смесью (рис.), при этом необходимо, чтобы проволока до захода в следующую волоку успевала охлаждаться.

Рис. Система охлаждения проволокм непосредственно контактным способом водо-воздушной смесью Inthracool (Япония)

Расчёты основных элементов волочильных станов. Решающее влияния на конструкцию проектируемого волочильного стана и на его кинематику оказывает ассортимент проволочных изделий, предполагаемых к волочению на этом стане. При этом задача заключается в выборе скорости волочения на чистовом барабане и расчёте скоростей волочения на прмежуточных барабанах; выборе оптимальных частных и суммарного обжатий, обеспечивающих высокое качество получаемой проволоки; определение кратности стана и т.д..

Защитные приспособления волочильных станов :

1. Электроблокировочные устройства. К числу электроблокировочных устройств относятся различного рода электровыключатели, останавливающие стан в случае обрыва проволоки, её петления, запутывания, действующие автоматически или от рук рабочего. 2. Автоматические выключатели. В процессе волочения из-за целого ряда причин возникают обрывы проволоки. Смягчить опасные их последствия представляется возможным, благодаря наличию специальных устройств, выключающих стан при обрыве проволоки или в момент выхода её из волоки. Конструкция такого «обрывного выключателя» чрезвычайно проста. Для предотвращения обрыва проволоки из-за возникновения петли или запутывания проволоки на фигурке, между ней и первой волокой стана обычно устанавливают «петлеулавливатель». Существует также автоматический выключатель стана, срабатывающий в момент выхода проволоки из поля допусков. Наряду с электроблокировкой, находят применение и фотоэлетрическая блокировка отдельных участков волочильных станов, представляющих опасность для рабочего. Одним из источников повышенной опасности травматизма является конец оборванной проволоки. К.т. при обрыве барабан продолжает ешё некоторое время вращаться по инерции и происходит запутывание проволоки, на устранение чего приходится затрачивать много времени. Разработано также приспособление для улавливания конца проволоки в момент обрыва, принцип действия которого основан на использовании кинетической энергии оборвавшегося конца проволоки. В момент обрыва конец проволоки, двигаясь под децствием центробежной силы в плоскости, перпендикулярной оси барабана, неизбежно попадает в захваты передвижной каретки и пордолжает вместе с ней двигаться до полной остановки барабана. 3. Ограждения. Эффективным средством безопасной работы волочильного стна является удачно сконструированное ограждения вращающхся деталей и движущейся проволоки. Многие станы полностью защищены и ограждены панцирно сеткой (рис.); такое ограждение несколько мешает работе, но полностью оправдываеся безрпаностью работы персонала.

Рис. Ограждения маногократного прямоточного волочильного стана

Задание

1. При проектировании волочильных станов надо стремиться к повышению их производительности за счёт увеличения скорости волочения, суммарного и частных обжатий, долговечности изнашиваемых деталей.

2. Спроектировать волочильный стан, предназначенный для выпуска проволоки, свойства котрой необходимо брать по следующим вариантам:

Вариант |

Материал проволоки |

Начальный диаметр |

Конечный диаметр |

1 |

Малоуглеродистая ст. |

22 |

20,0 |

2 |

Малоуглеродистая ст. |

12 |

10,0 |

3 |

Малоуглеродистая ст. |

8 |

4,0 |

4 |

Малоуглеродистая ст. |

6,5 |

3,0 |

5 |

Малоуглеродистая ст. |

6,5 |

2,0 |

6 |

Малоуглеродистая ст. |

6,5 |

1,0 |

7 |

Углеродистая сталь |

6,5 |

3,0 |

8 |

Легированная сталь |

6,5 |

2,0 |

9 |

Высоколегированная с |

6,5 |

1,0 |

10 |

Малоуглеродистая ст. |

1,0 |

0,1 |

Выбрать скорости волочения на чистовом барабане и рассчитать промежуточных барабанах.

Ввчислить необходимое суммарное обжатие и выбрать оптимальные частные обжатия, определив кратность стана.

Вычертить принципиальную схему блока, показать на ней системы смазки и охлаждения.

«Утвердить» полученную конструкцию у преподавателя.

Контрольные вопросы

1. Из каки двух основных частей состят приводы волочильных станов?

2. Перечислите требования, предъявляемые к приводам волочильных станов.

3. Как в волочильных станах достигается заправочная скорость и плавный разгон?

4. Для чего служат волочильные барабаны?

5. Когда и зачем применяются ступенчатые волочильные барабаны?

Практическое занятие 5. Проектирование поточных линий бескислотной очистки и волочения катанки

Теоретическте сведения

Оборудование для механического удаления окалины. Новые методы удаления окалины преимущественно относятся к различным механическим способам: иглофрезерный, дробемётный, дробеструйный, обточка резцами, шлифовка различными абразивными материалами и др. Однако лишь сравнительно небольшая их часть по технико-экономическим характеристикам пригодна к применению в промышленности. Механические способы окончательной очистки различаются по видам воздействий. Прежде всего, это обработка резанием и обработка абразивным материалом. Виды абразивной обработки отличаются друг от друга родом среды, несущей абразивные частицы. Это, например, может быть твёрдая среда (шлифование абразивными кругами различных видов, в т.ч. эластичными, обработка наждачными ремнями и пр.), жидкая (гидроабразивная обработка), газообразная (различные виды струйной обработки) и сыпучая, в качестве которой используется сам абразивный порошок (абразивно-порошковая очистка – АПО). Гидроабразивная обработка также мало подходит к очистке стальной катанки. Поверхность катанки является выпуклой с большой величиной кривизны, и при обтекании её жидкостью, несущей абразивные частицы, возникают значительные центробежные силы, направленные от поверхности катанки, что снижает степень воздействия абразива на окалину. Струйная очистка катанки, также ввиду малого её диаметра, сопровождается значительным износом ограждающих конструкций (экранов, зеркал) и сопел; поверхность катанки может насыщаться мелкими частицами абразива, внедрёнными под действием кинетической энергии удара; эти машины имеют большие габариты и создают сильный шум. Первые отечественные разработки оборудования абразивно-порошковой очистки отличались применением магнитного поля для уплотнения абразивного порошка. Отказ от использования магнитного поля с акцентом на применении чисто механических средств получения необходимых давлений привели к созданию первых промышленных образцов, обладающих достаточными качеством очистки и производительностью, а также весьма компактных и энергосберегающих. Следует отметить, что обточка резцами, иглофрезерование, струйная, гидроабразивная обработка, все виды шлифовки и др. подобные способы не могут сравниться по производительности с травлением. К.т., обработка резанием выполняется специальным инструментом, предполагающим высокие затраты на изготовление, и сопровождается ощутимыми отходами металла в стружку. Механические способы очистки катанки по способу достижения необходимого для очистки воздействия можно условно разделить на активные и пассивные. К активным воздействиям относятся те, которые осуществляются независимо от протяжки катанки (например, обточка резцами, иглофрезерование, струйная, гидроабразивная обработка, все виды шлифовки и пр.). Как правило, протяжка катанки через устройства активных видов очистки производится со сравнительно небольшими усилиями, но существенно ограниченной скоростью и требуют большого предварительного натяжения и центровки обрабатываемого участка катанки. Поэтому такие виды очистки сложны и не могут сравниться по производительности с травлением. Кроме того, обработка резанием выполняется специальным инструментом, предполагающим высокие затраты на изготовление, и сопровождается ощутимыми отходами металла в стружку. К пассивным способам относятся те, которые осуществляются только при протяжке катанки через соответствующие устройства, причём очистка происходит за счёт этой протяжки. Это относится практически ко всем видам окалиноломателей и к абразивно-порошковой очистке. Такие устройства производят очистку за счёт значительных усилий протягивания, сами обеспечивают центровку катанки и ограничены в скорости обработки только возможностями тянущих устройств. Многообразие разработок по очистке проката от окалины, альтернативных традиционному травлению, говорит о поиске предприятиями, фирмами и лабораториями всего мира дешёвых и экологически безопасных способов удаления окалины с поверхности катанки, которые позволили бы создать совмещённую технологическую линию очистки от окалины катанки и волочения проволоки.

Окалиноломатели. Удаление окалины возможно потому, что окислы железа при растяжении поверхностного слоя катанки, как более хрупкие, отслаиваются (окалина менее пластична, чем сталь). Степень очистки пропорциональна удлинению поверхностных слоёв катанки. Окалиноломатели могут отличаться по виду используемой деформации, например, растяжение, изгиб, скручивание и их комбинации. Наиболее широко используется деформация изгиба катанки на свободно вращающихся роликах, расположенных в одной или двух плоскостях. Для эффективного отслаивания окалины необходимо, чтобы величина относительного растяжения поверхностных слоёв катанки распространялась в область пластической деформации, достигающей нескольких процентов. По этой причине роликовые окалиноломатели обладают двумя существенными общими свойствами : а) помимо грубого удаления окалины, они осуществляют правку (рихтовку) катанки, так как значительные по величине знакопеременные пластические изгибы устраняют все исходные деформации и их следы в виде остаточных напряжений; б) пластическая деформация требует затрат энергии, подводимой за счёт усилия протягивания, поэтому такое устройство всегда является средством, обеспечивающим противонатяжение катанки при последующем волочении, равное усилию протягивания. Иногда роликовый узел, изгибающий катанку, выполняют в блоке, имеющем ось вращения, совпадающую с направлением протяжки, и соединённом с приводом. В таких окалиноломателях, помимо изгибной деформации, катанка подвергается скручиванию, что повышает эффективность отслаивания окалины, улучшает процесс последующего волочения. На многих предприятиях окалиноломатели применяются в комплексе операций по подготовке цилиндрического проката (катанки) к волочению в качестве предварительной стадии, с последующим окончательным удалением окалины путём травления или тонкой механической очистки.

Обточные, шлифовальные устройства. Обработка резанием выполняется специально изготавливаемым инструментом, имеющим режущие кромки, и сопровождается снятием стружки. Низкая производительность, большие потери металла и проблемы с центровкой обрабатываемого участка не позволяют использовать этот способ для удаления окалины с поверхности катанки. Шлифование наждачными кругами применяется, главным образом, для обработки пруткового материала как один из видов окончательной отделки поверхности. Применение подобной технологии для катанки имеет недостатки, выраженные в низкой производительности, потерях металла, опасности искажения формы поперечного сечения. Прогрессивным является применение недорогих кругов, выполненных из эластичного материала типа «Скочбрайт» (США). На предприятиях Nippon Steel Corp. (Япония), применяется чистовая отделка поверхности катанки абразивными ремнями. Оборудование таких линий громоздко, малопроизводительно, отличается высоким уровнем затрат и используется только для очистки катанки из нержавеющих сталей.

Иглофрезерные устройства. Самостоятельным видом обработки резанием являются устройства и способы, основанные на применении проволочных щёток, иглофрез. Проволочные щётки и иглофрезы представляют собой инструмент с эластичной рабочей поверхностью, образованной многочисленными упругими режущими элементами. Вращающиеся проволочные щётки и иглофрезы обладают свойством самозатачиваться при их реверсировании. Основное различие между проволочными щётками и иглофрезами состоит в различной плотности и жёсткости проволочного ворса. Быстрый износ щёток является основным недостатком таких машин.

Абразивно-порошковые устройства. Существенным достоинством АПО-технологии является то, что полное удаление окалины с поверхности проволоки не наносит вреда окружающей среде и обслуживающему персоналу, т.е. производство стальной проволоки становится экологически чистым. Процесс АПО катанки гораздо экономичнее других механических способов удаления окалины: он не требует изготовления специального инструмента типа иглофрез, резцов, абразивных кругов и пр. Используемый в АПО-процессе абразивный порошок (например, колотая чугунная дробь) недорог и выпускается многими предприятиями. Абразивный порошок многократно используется в рабочем цикле процесса АПО. Оборудование АПО катанки не энергоёмко и не металлоёмко, успешно встраивается в линии действующих волочильных станов, несложно в управлении и обслуживании. Сущность процесса АПО состоит в том, что катанка протягивается через рабочую камеру, через которую непрерывно циркулирует уплотняемый абразивный порошок. Взаимодействуя с движущейся катанкой, порошок острыми гранями своих частиц счищает окалину и постепенно, вместе со счищенной окалиной, продвигается к выходному отверстию и выносится из рабочей камеры. После сепарации (освобождения от окалины) абразивный порошок вновь нагнетается в рабочую камеру.

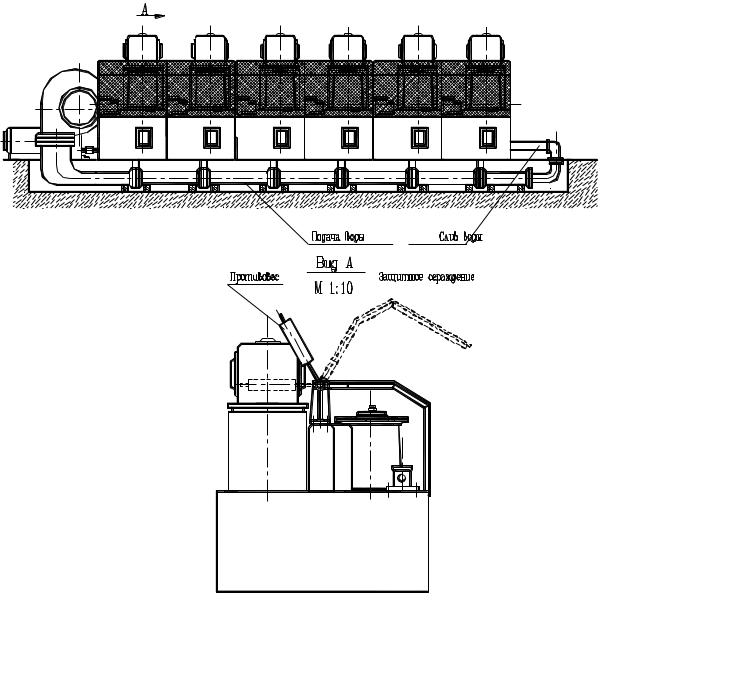

Рис. Совмещённая линия абразивно-порошковой очистки и волочения катанки с перемоточным барабаном и устройством стабилизации волочения : 1 – размоточное устройство консольного типа; 2 – роликовый окалиноломатель; 3 – установка АПО катанки; 4 – узел смазки очищенной катанки; 5 – перемоточный барабан; 6 – система регулирования натяжения; 7 – устройство стабилизации процесса волочения; 8 – волочильный узел со смазочной ванной, волокодержателем и волокой; 9 – волочильный барабан; 10 – укладчик проволоки; 11 – намоточное устройство

Классификация видов очистки катанки от окалины Таблица

СПОСОБЫ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ КАТАНКИ |

||||||||

|

ХИМИЧЕСКОЕ ТРАВЛЕНИЕ КАТАНКИ В РАСТВОРАХ КИСЛОТ |

|

||||||

|

Травление малоуглеродистых и углеродистых сталей в |

|

||||||

растворе серной кислоты |

Электролитическое удаление окалины |

|

||||||

Травление легированных сталей в растворе соляной кислоты |

|

|||||||

Травление высоколегированных сталей в растворах смесей кислот: серной, соляной, азотной и плавиковой |

|

|||||||

|

|

|||||||

ФИЗИЧЕСКИЕ |

|

|||||||

МЕТОДЫ УДАЛЕНИЯ ОКАЛИНЫ |

||||||||

|

Электроимпульсные |

|

||||||

Электродуговой |

||||||||

Плазменный |

||||||||

Ультразвуковой |

||||||||

Прочие |

||||||||

|

||||||||

МЕХАНИЧЕСКИЕ СПОСОБЫ |

||||||||

|

ПАССИВНЫЕ |

ПРЕДВАРИТЕЛЬНАЯ (ГРУБАЯ) ОЧИСТКА |

ОКОНЧАТЕЛЬНАЯ (ТОНКАЯ) ОЧИСТКА |

|

||||

Р е з а н и е |

||||||||

Под действием: растяжения |

Абразивная обработка |

|||||||

Изгиба |

Шлифовка |

|||||||

Кручения |

Абразивно-порошковая |

|||||||

Их различных комбинаций |

||||||||

АКТИВНЫЕ |

Обточка |

Твёрдыми абразивными кругами |

||||||

Иглофрезерование |

Дробе-мётная |

|||||||

Обработка металло-щётками |

Дробе- струйная |

|||||||

Гидроабразивная |

||||||||

Эластичными кругами |

||||||||

Наждачными ремнями |

||||||||

|

||||||||

|

||||||||

Технология АПО является пассивной, экологически чистой и характеризуется принципиальной технической простотой: она не требует изготовления и использования специального инструмента типа иглофрез, резцов, абразивных кругов и пр. Катанка протягивается через рабочую камеру, в которую непрерывно подаётся абразивный порошок, уплотняемый специальным механизмом до заданного давления.

Установки для удаления окалины физическими и физико-химическими методами.

Помимо химического травления катанки и различных способов механической очистки, разрабатываются способы удаления окалины за счёт различных других, физических и физико-химических воздействий: дугового разряда, электролитических процессов и др. Они, как правило, технически сложны, требуют дорогостоящей аппаратуры контроля, поддержания вакуума, весьма энергоёмки и т.д.

Нанесение подсмазочного слоя

Коэффициент трения при волочении не может быть достаточно низким, так как смазка не должна быть очень тягучей, в противном случае она будет выдавливаться из очага деформации и процесс станет неустойчивым: произойдёт разрыв смазочного клина и развитие химического контакта изделия и инструмента – «навар» волоки.

Для устранения такого противоречия служит подсмазочный слой – покрытие, прочно связанное с металлом изделия и способное удерживать смазку при волочении. При наличии подсмазочного слоя можно применять более жидкие смазки, толщина смазочного клина увеличивается, он становится устойчивей, коэффициент трения снижается.

При «мокром» волочении стали, которая очень медленно образует адгезионный слой, его поверхность предварительно либо омедняют, либо фосфатируют (наносят слой цинковых солей фосфорной кислоты), затем замачивают в мыльной эмульсии, при этом образуется слой медного или цинкового мыла. Такая обработка поверхности называется «нанесением подсмазочного покрырия» или просто «подслоя». Адсорбционный слой и адгезия образуются со временем, поэтому часто перед волочением заготвку погружают на некоторое время в жидкую смазку, а иногда после погружения сушат для образования прочной подсмазочной плёнки.

В настоящее время, при подготовке металла к волочению, нанесение подсмазочного покрытия осуществляют в потоке с травлением окалины, путём окунания бунтов катанки в ванны с раствором соответствующего вещества, например, известкового молока или буры.

Кроме относительно высокой стоимости, технология нанесения известкового покрытия и покрытия из буры имеет следующие недостатки: эти операции технологически связаны с травлением, (которое «оттягивает» на себя часть расходов); являются «мокрыми», требующими больших затрат воды и пара, и не могут использоваться в потоке с любыми видами механического удаления окалины из-за необходимости сушки получаемого покрытия; обычные покрытия не обладают ярко выраженной адгезионной активностью по отношению к смазке, что говорит о недостаточном использовании технологических возможностей, хотя покрытие из буры, например, само достаточно активно связывается с металлом.

Для подготовки поверхности очищенной от окалины механическим способом катанки к волочению, разработан и применён «сухой», пригодный для осуществления в потоке, способ нанесения подсмазочного покрытия, основанный на осаждении на поверхность катанки смолистого вещества (канифоли), и соответствующее устройство.

Канифоль исключительно хорошо связывается с металлом, проявляя в расплаве свойства поверхностно-активного вещества, обусловленные её кислотной природой. С другой стороны, она активна и по отношению к сухим смазкам на основе металловых мыл, так как при взаимодействии с минеральными и органическими основаниями канифоль образует соли (например, канифольное мыло C19H29COONa ).

Для проектирования технологии, а также соответствующего устройства, навешиваемого на мыльницу приёмного блока волочильного стана, были необходимы исходные данные по температурным режимам возгонки/седиментации канифоли.

Технология требует сравнительно небольшой мощности нагрева (не более 1 кВт на волочильный стан, в зависимости от периметра профиля и скорости протяжки). Эта технология позволяет наносить покрытие при протяжке катанки «в нитку», то есть в потоке с волочением и с любыми операциями механической очистки от окалины. Эта технология может применяться в дополнение к уже существующей, то есть для улучшения свойств имеющегося подсмазочного покрытия.

Это позволило кардинально улучшить режим волочения: устойчиво вести процесс волочения с относительным обжатием свыше 40%, а также повысить качество поверхности проволоки (Ra = 0,86 мкм) по сравнению с соответствующими показателями проволоки, выпускаемой крупными предприятиями, использующими травление окалины (Ra = 1,95 мкм).

Принципы объединения технологических операций в поток. В настоящее время идёт развитие поточных линий обработки катанки, совмещающих в себе несколько технологических операций (процессов). Применение в линиях устройств для подготовки поверхности катанки возможно только при соблюдении следующих условий:

производительность этих устройств должна соответствовать производительности всей поточной линии;

противонатяжение от устройств по подготовке поверхности катанки не должно превышать 40% от усилия волочения для углеродистых сталей и 25% для обычных сталей;

применение таких устройств не потребует дополнительного персонала и производственных площадей.

Замена кислотной технологии травления окалины на её механическое удаление экономически оправдана только при условии создания на базе существующих волочильных станов совмещённых технологических линий, производящих поточно три операции: предварительное удаление окалины (окалиноломание); тонкая очистка (АПО, иглофрезерование, или др.); волочение, одно-, или многократное. Совмещённые линии создаются путём встраивания комплекса оборудования АПО, включающего окалиноломатель и устройство окончательной очистки, в промежуток между устройством для размотки бунта и первым блоком волочильного стана (см. рис.). Установка АПО содержит рабочую камеру и шнековый механизм нагнетания в неё абразивного порошка. Окалиноломатель, кроме грубой очистки, осуществляет рихтовку и предварительное натяжение катанки, необходимые для протяжки катанки через камеру АПО. Т.к. переполнение окалиной межгранульного пространства порошка вызывает снижение его абразивных свойств, желательно, чтобы окалиноломатель удалял максимальное количество окалины. Поэтому роликовый окалиноломатель для тонкой катанки 6,5 мм, оснащён двумя рабочими роликами, изгибающими катанку во взаимно перпендикулярных плоскостях; роликов составляет примерно 20 катанки, при этом они обеспечивают достаточную эффективность очистки, но, в то же время, не приводят к чрезмерным натяжению и наклёпу катанки. Затраты на реконструкцию волочильной линии в совмещённую незначительны: в основном они связаны с изготовлением и монтажом оборудования АПО, небольшим дополнительным расходом электроэнергии на питание привода установки АПО мощностью 3…5 кВт и увеличением зарплаты волочильщика за расширение зоны обслуживания.

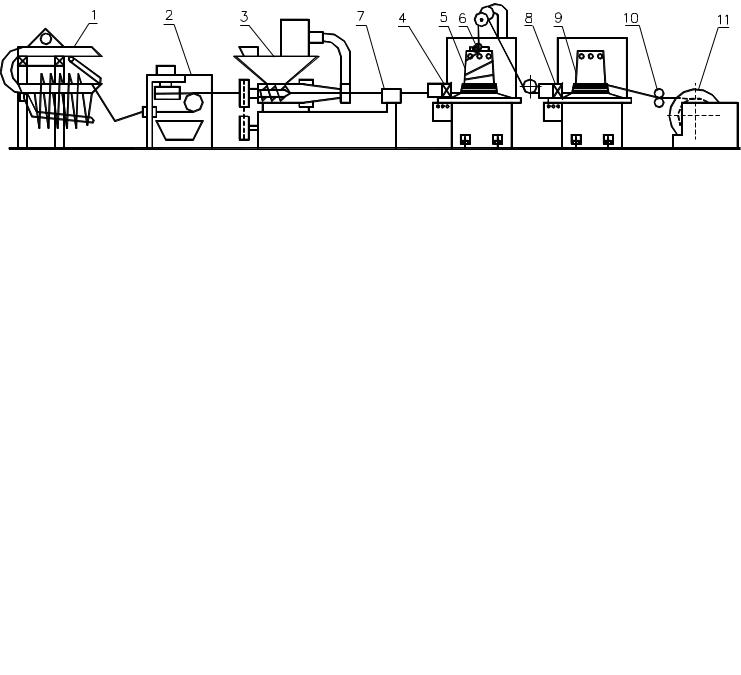

Рис. Совмещённая линия абразивно-порошковой очистки катанки от окалины и волочения проволоки: 1 - размоточное устройство консольного типа; 2 - роликовый изгибный окалиноломатель; 3 - установка абразивно-порошковой очистки (АПО) катанки; 4 - первый блок волочильного стана; 5 - волокодержатель с мыльницей и волокой

Рис. Модуль АПО со шнеквым механизмом и рабочей камерой

Согласно расчётной схеме (см. рис.), сумма натяжения, обеспечиваемого окалиноломателем, и усилия протягивания через устройство АПО, представляет собой усилие противонатяжения при волочении. Важно поддерживать усилие протягивания катанки через установку АПО в оптимальных границах, чтобы величина этого усилия обеспечивала полное удаление окалины и не вызывала чрезмерного противонатяжения.

Рис. Расчётная схема усилий и натяжения катанки в совмещённой линии без перемоточного барабана

Задание

Спроектировать технологию очистки подката от окалины и волочения проволоки, а если можно, то совмещённую поточную линию, в состав которой вхдят: размоточное устройство, окалиноломатель, установка окончательной очистки от окалины, устройство нанесения подсмазочного покрытия, волочильный стан, причём исходные данные брать по следующим вариантам:

Вариант

Заготовка

Материал

Начальный диаметр

Конечный диаметр

1

Пруток

Малоуглер

20 мм

18,0 мм

2

Труба

Малоуглер

30 мм

24,0 мм

3

Фасонн.пр.

Малоуглер

15 мм

12,0 мм

4

Катанка

Малоуглер

10 мм

8,0 мм

5

Катанка

Высокоугл

6,5 мм

5,0 мм

6

Катанка

Легирован.

6,5 мм

4,0 мм

7

Катанка

Высоколег

6,5 мм

3,0 мм

8

Фасонн.пр.

Легирован.

10 мм

9,0 мм

9

Труба

Легирован.

6 мм

4,0 мм

10

Пруток

Высоколег

8 мм

7,0 мм

Пояснить выбранную технологию, причём сравнить раздельную технологию с поточной.

Изобразить схему полученной технологии.

Предложить свои решения по совершенствованию такой технологии.

«Утвердить» разработанную технологию у преподавателя.

Контрольные вопросы

Какие бывают виды механической очистки катанки от окалины?

Зачем в начале совмещённой линии нужен окалиноломатель?

Какие бывают окалиноломатели?

Каким образом происходит процесс абразивно-порошковой очистки катанки от окалины?

Как совмещённой линии учитывается противонатяжение?

Практическое занятие 6. Особенности проектирования конструкций волочильных станов и комплектования волочильных линий для малых метизных производств

Теоретическте сведения

Существует мнение, что на крупных предприятиях производительность труда выше, чем на мелких. Это было бы правильным, если бы и крупные и мелкие предприятия изготовляли бы одну и ту же продукцию. Но если увеличение масштабов предприятия идёт в ущерб специализации, то может получится обратный эффект. Объясняется это тем, что на узкоспециализированном предприятии всегда имеется возможность наилучшим образом использовать достижения современной науки и техники, работать по наиболее оптимальным технологическим схемам и на оборудовании, наиболее производительном для данного производства. Например, специализация производства только по выпуску проволоки из низкоуглеродистой стали позволяет строить заводы без травильных отделений, где занято много рабочих основных и вспомогательных служб. На предприятиях широкого профиля из-за естественного стремления к унификации технологии и оборудования неизбежно снижается производительность труда. Вследствие этого, перед предприятиями малых метизных производств возникает проблема разработки поточных линий со сквозной технологией подготовки к волочению и волочения катанки для производства продукции, которая бы пользовалась спросом на внутреннем рынке (коммерческая продукция). Другая проблема – использование в производстве коммерческой продукции станов многократного волочения проволоки, желательно прямоточного типа. Большой интерес, проявляемый вновь создаваемыми малыми предприятиями и фирмами к приобретению совмещённой технологии, показал, что у таких предприятий, имеющих или нуждающихся в 2...3 волочильных станах, альтернативы этому нет, т.к. в условиях малого производства содержание оборудования и технологии химического травления не может быть рентабельным. Малые производства, приобретя совмещённую технологию, на первых порах смогут подкрепить себя, производя с меньшими затратами проволоку, на которую крупные предприятия–монополисты поддерживают высокие цены, а в дальнейшем, при совершенствовании этой технологии, смогут также освоить другие, специализированные виды сталепроволочной и метизной продукции.

Задание

Разработать сквозную поточную технологию и схемы размещения совмещённых поточных линий для малых метизных производств или для волочильных участков крупных машиностроительных предприятий, в распоряжении корого находится 2…3 волочильных стана, используя все полученные знания и пользуясь следующими вариантами:

Вариант |

Заготовка |

Материал |

Начальный |

Конечный |

Покрытие |

1 |

Пруток |

Низкоуглер |

12 |

10 |

Цинк |

2 |

Труба |

Низкоуглер |

12 |

10 |

Цинк |

3 |

Фасонн.пр. |

Низкоуглер |

20 |

18 |

Алюминий |

4 |

Катанка |

Низкоуглер |

10 |

8 |

Нет |

5 |

Катанка |

Низкоуглер |

8 |

6 |

Полимер |

6 |

Катанка |

Низкоуглер |

6,5 |

4 |

Цинк хол. |

7 |

Катанка |

Высокоугл. |

5 |

3 |

Бронза |

8 |

Фасонн.пр. |

Легированн |

10 |

9 |

Свинец |

9 |

Труба |

Легированн |

10 |

9 |

Нет |

10 |

Пруток |

Легированн |

10 |

9 |

Алюминий |

Контрольные вопросы

Почему на крупных узкоспециализированных предприятиях (метизных, типа ЧСПЗ) предприятиях производительность труда выше, чем на малых метизных предприятиях или на волочильных участках крупных машиностроительных заводов?

Почему до сих пор на ЧСПЗ не используется сквозная совмещённая технология очистки катанки от окалины – волочения проволоки?

Список основной литературы

1. Когос А.М.- Механическое оборудование волочильных и лентопротяжных цехов.- Учебное пособие, ч.1.- Изд.2-е, М.: Металлургия, 1964.

2. Горловский М.Б.- Оборудование и инструмент для волочения стальной проволоки. М.: Металлургиздат, 1960.

3. Красильщиков Л.А.- Деформационный нагрев и производительность волочильного оборудования. М.: Металлургия, 1976.

4. Шахпазов Х.С. и др.- Производство метизов. М.: Металлургия, 1977.

= С.А. Кузнецов

=