- •Привод ленточного конвейера

- •Хабаровск 2006

- •3.11 Расчет реакций под подшипники вала 6 35

- •Введение

- •1.Кинематический расчет привода

- •1.1Подбор электродвигателя

- •1.2Определение частот вращения и вращающих моментов на валах

- •2.Расчет клиноременной передачи 1-2 Цель расчета:

- •Критерии работоспособности и расчета

- •2.1.1Исходные данные

- •3. Расчет зубчатых передач

- •2.2Выбор материала зубчатых колес

- •2.3Определение допускаемых контактных напряжений и напряжений изгиба

- •2.3.1Определение допускаемых контактных напряжений:

- •2.3.2Определение допускаемых значений напряжений при расчете на усталостный изгиб

- •2.4Проектный расчет зубчатой передачи 3-4

- •2.4.1Предварительное значение диаметра колеса:

- •2.4.2Проверка зубьев колес по контактным напряжениям

- •2.5Определяем основные параметры передачи и силы в зацеплении

- •2.6Выбор материала зубчатых колес

- •2.7Определение допускаемых контактных напряжений и напряжений изгиба

- •2.7.1Определение допускаемых значений напряжений при расчете на усталостный изгиб

- •2.8Проектный расчет зубчатой передачи 5-6

- •2.8.1Межосевое расстояние

- •2.8.2Предварительные основные размеры колеса Модуль передачи:

- •3.8Расчет реакций под подшипники вала 2-3

- •3.9Расчет реакций под подшипники вала 4-5

- •3.10Уточненный расчет вала 4-5 Расчет вала 4-5 на сопротивление усталости

- •3.11Расчет реакций под подшипники вала 6

- •4.Выбор муфты

- •5.Выбор смазки

- •6.Подбор посадок

- •8.Сборка и регулировка редуктора

- •Заключение

- •Список использованной литературы

2.1.1Исходные данные

Частота вращения

вала 1 ![]() об/мин

об/мин

Частота вращения

вала 2-3 ![]() об/мин

об/мин

Передаточное

отношение ![]()

Мощность передаваемая Р = 1,722 кВт

Число рабочих смен

в сутках ![]()

Руководствуясь исходными данными выбираем легкий режим работы.

По монограмме (рис. 9.4) выбираем ремень сечением А. [9]

Отсюда: (по ГОСТ 1284.1-80; ГОСТ 1284.3-80)

Ширина ремня W = 13мм.

Высота ремня Т0 = 8мм.

Площадь сечения ремня А = 0,81

Расчетная длина в интервале

Минимальный диаметр

меньшего шкива

![]() (по

табл. 9.4 уч. Под ред Чернавского С.А.)

(по

табл. 9.4 уч. Под ред Чернавского С.А.)

Определяем диаметры шкивов (из стандартного ряда):

![]()

Уточняем передаточное отношение с учетом относительного скольжения

S = 0.01.

![]()

Определяем межосевое расстояние:

![]()

![]()

Принимаем промежуточное значение А = 300 мм.

Определяем расчетную длину ремня по формуле:

![]()

Ближайшее значение

из стандартного ряда

![]()

Уточняем межосевое расстояние:

![]()

Тогда

![]()

Рассчитываем угол обхвата ремнями малого шкива d1.

![]()

Определяем коэффициенты:

Угла обхвата

Длины ремня

Режима работы

Число ремней

(предварительно принимаем z

= 2, из таблицы стр.267 [9] находим

![]()

Находим по таблице

9.5 номинальную мощность Р0,

для ремня сечением А, с расчетной длиной

![]() ,

при

,

при

![]() ,

,

![]() и

и

![]() имеем:

имеем:

Р0 = 1,4 кВт.

Определяем расчетную мощность:

![]() кВт.

кВт.

Рассчитываем число ремней:

![]()

Определяем натяжение

каждой ветви одного ремня

![]() ,

Н.

,

Н.

Скорость ремней:

Н.

Н.

Сила, действующая на валы:

![]() Н.

Н.

Определяем рабочий ресурс ремня:

Число пробега

![]() .

Практика эксплуатации позволила

установить, что при соблюдении указанных

рекомендаций по выбору основных

параметров передачи средняя долговечность

ремней составляет 2000…3000 ч. (стр. 276

«Детали машин»: Иванов М.Н., Финогенов

В.А.)

.

Практика эксплуатации позволила

установить, что при соблюдении указанных

рекомендаций по выбору основных

параметров передачи средняя долговечность

ремней составляет 2000…3000 ч. (стр. 276

«Детали машин»: Иванов М.Н., Финогенов

В.А.)

3. Расчет зубчатых передач

Расчет передачи коническими прямозубыми колесами 3-4

2.2Выбор материала зубчатых колес

По таблице 2.1[1] выбираем материал и вид термообработки. Все данные приводим в таблице 2:

Таблица 2

|

Марка стали |

Термообработка |

Твердость зубьев |

|

Колеса |

45 |

улучшение |

260НВ |

400 |

Шестерни |

45 |

улучшение |

300HB |

400 |

2.3Определение допускаемых контактных напряжений и напряжений изгиба

2.3.1Определение допускаемых контактных напряжений:

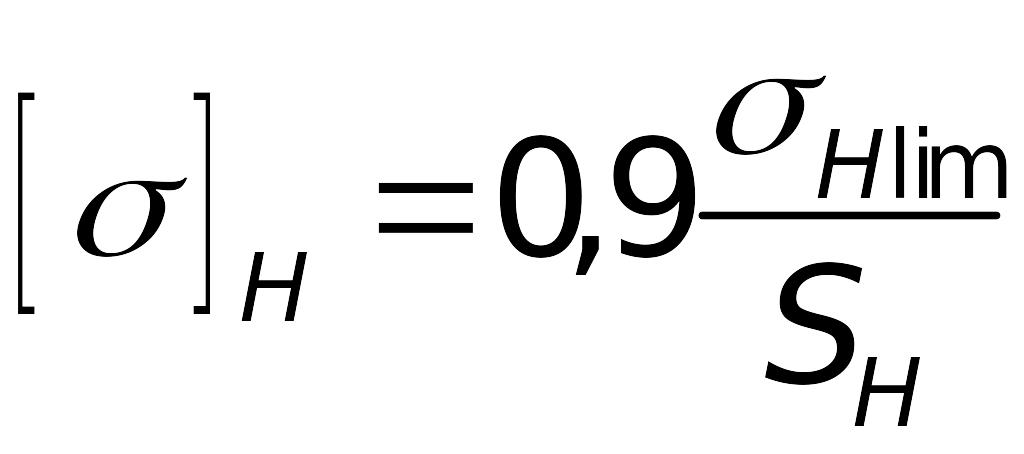

В соответствии с ГОСТ 21354-75 допускаемые контактные напряжения равны:

,

[3]

,

[3]

где

![]() - предел контактной выносливости зубьев,

соответствующий эквивалентному числу

циклов перемены напряжений, Н/мм2;

- предел контактной выносливости зубьев,

соответствующий эквивалентному числу

циклов перемены напряжений, Н/мм2;

![]() - коэффициент

безопасности. Для зубчатых колес с

однородной структурой (нормализация,

закалка, улучшение, объемная закалка)

материала

- коэффициент

безопасности. Для зубчатых колес с

однородной структурой (нормализация,

закалка, улучшение, объемная закалка)

материала

![]() ,

для зубчатых колес с поверхностным

упрочнением

,

для зубчатых колес с поверхностным

упрочнением

![]() .

.

![]() ,

[3]

,

[3]

где

![]() - предел контактной выносливости

поверхности зубьев, соответствующий

базовому числу циклов перемены напряжений,

Н/мм2;

- предел контактной выносливости

поверхности зубьев, соответствующий

базовому числу циклов перемены напряжений,

Н/мм2;

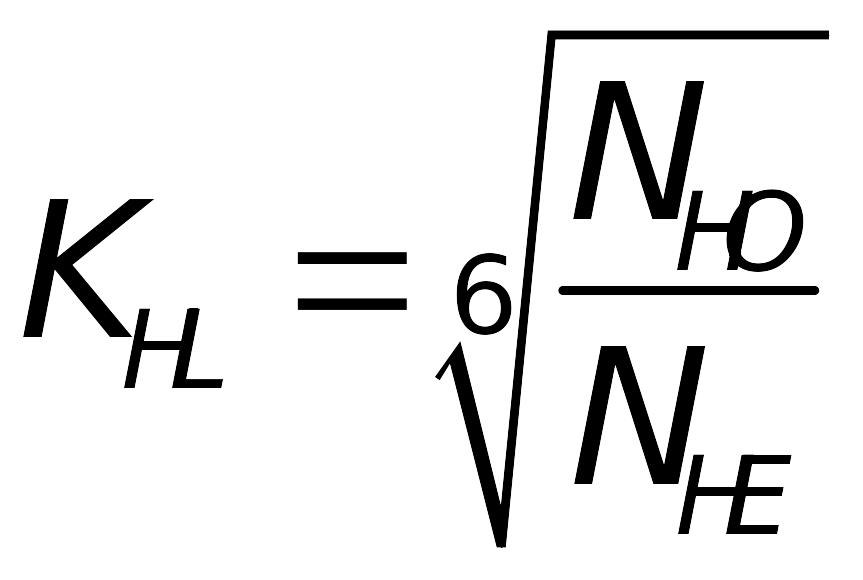

![]() - коэффициент

долговечности

- коэффициент

долговечности

.

[3]

.

[3]

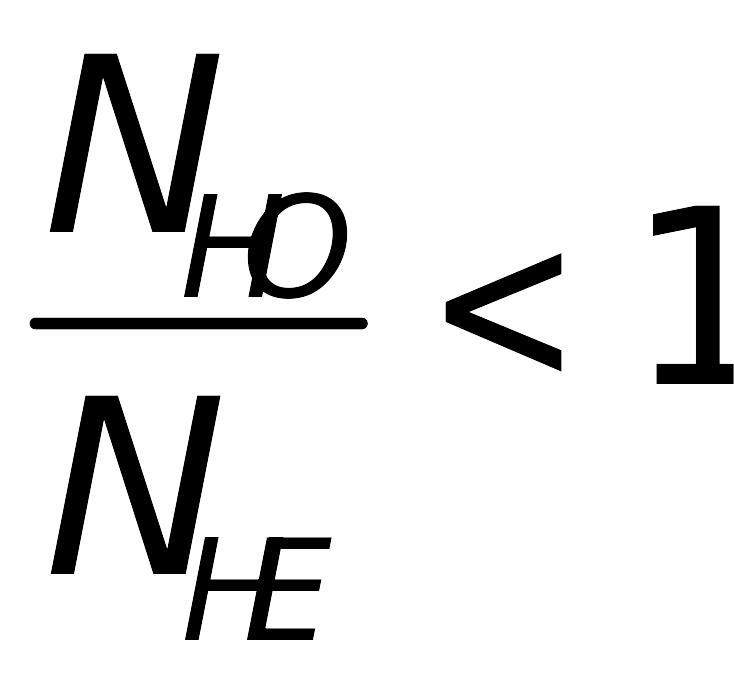

При

для переменной нагрузки принимают

для переменной нагрузки принимают

![]() ,

в остальных случаях

,

в остальных случаях

![]() ;

;

![]() - базовое число

циклов перемены напряжений, соответствующее

длительному пределу выносливости:

- базовое число

циклов перемены напряжений, соответствующее

длительному пределу выносливости:

![]() - эквивалентное

число циклов перемены напряжений. Для

ступенчатой нагрузки

- эквивалентное

число циклов перемены напряжений. Для

ступенчатой нагрузки

,

[3]

,

[3]

где n – частота вращения рассчитываемого колеса, об/мин;

с – число вхождений в зацепление зуба рассчитываемого колеса за один его оборот;

![]() - максимальный

(наибольший) из длительно действующих

моментов (пусковой момент в этот расчет

не входит);

- максимальный

(наибольший) из длительно действующих

моментов (пусковой момент в этот расчет

не входит);

![]() - момент, действующий

в i-е

время;

- момент, действующий

в i-е

время;

![]() - время действия

i-го

момента;

определяется в долях от суммарного

времени

- время действия

i-го

момента;

определяется в долях от суммарного

времени

![]() работы передачи согласно графику

нагрузки.

работы передачи согласно графику

нагрузки.

![]()

![]()

Выполняем расчет всех нужных коэффициентов.

Находим эквивалентное число циклов перемены напряжений для каждого колеса:

Рассчитываем пределы контактной выносливости зубьев для колес и шестерен:

![]() ;

[3]

;

[3]

![]() .

[3]

.

[3]

Рассчитываем допускаемые контактные напряжения для колес и шестерен: