- •ВВЕДЕНИЕ

- •3. ФАЗЫ В МЕТАЛЛИЧЕСКИХ СПЛАВАХ

- •4. ДИАГРАММЫ ФАЗОВОГО РАВНОВЕСИЯ ДВОЙНЫХ СИСТЕМ (ДИАГРАММЫ СОСТОЯНИЯ)

- •8. ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО-УГЛЕРОД (МЕТАСТАБИЛЬНАЯ ДИАГРАММА)

- •10. СТАБИЛЬНАЯ ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО-УГЛЕРОД (ГРАФИТ)

- •11. ЧУГУНЫ

- •3. ПЕРЛИТНОЕ ПРЕВРАЩЕНИЕ

- •4. МАРТЕНСИТНОЕ ПРЕВРАЩЕНИЕ

- •5. ПРОМЕЖУТОЧНОЕ (БЕЙНИТНОЕ) ПРЕВРАЩЕНИЕ

- •14. ТЕХНОЛОГИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ

- •3. ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА (ХТО)

- •15. СПИСОК ЛИТЕРАТУРЫ

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА (ХТО)

При химико-термической обработке повышение свойств поверхности изделия достигается изменением химического состава и структуры поверхностных слоев при нагреве в активных средах. При ХТО одновременно протекаютнесколько процессов.

Образование активных атомов насыщающего элемента за счет диссоциации насыщающей среды (твердой, жидкой, газообразной). Например, диссоциацияаммиака:

2NH3 → 3Н2 + 2Nатом.

Адсорбция (поглощение поверхностью) активных атомов, образование связей между ионами насыщающего элемента и основного металла (хемосорбция).

Диффузия адсорбированных атомов вглубь металла с образованием диффузионного слоя.

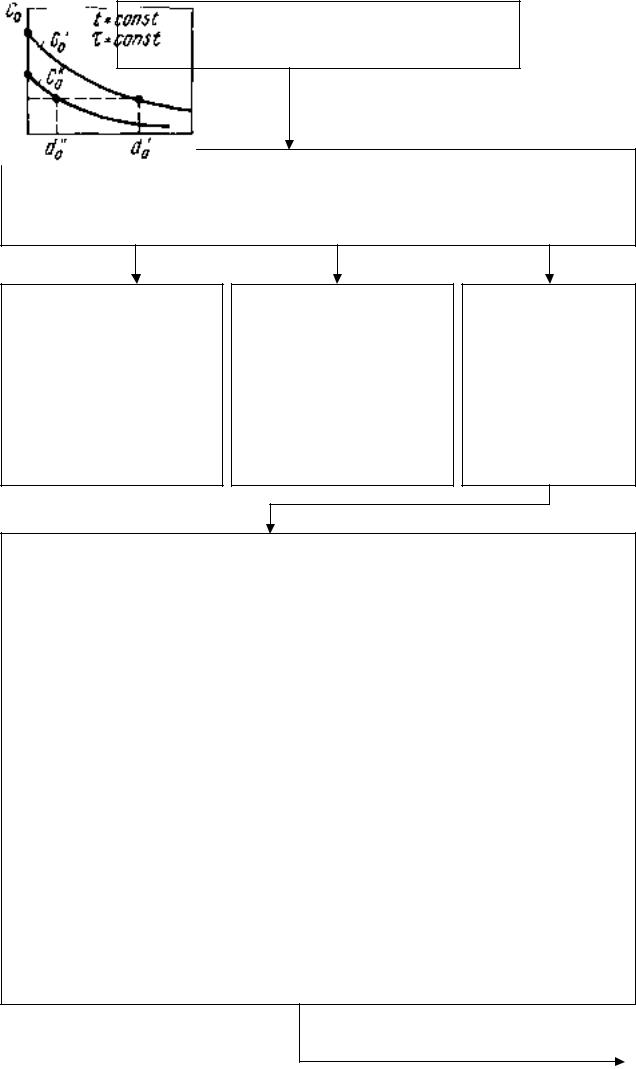

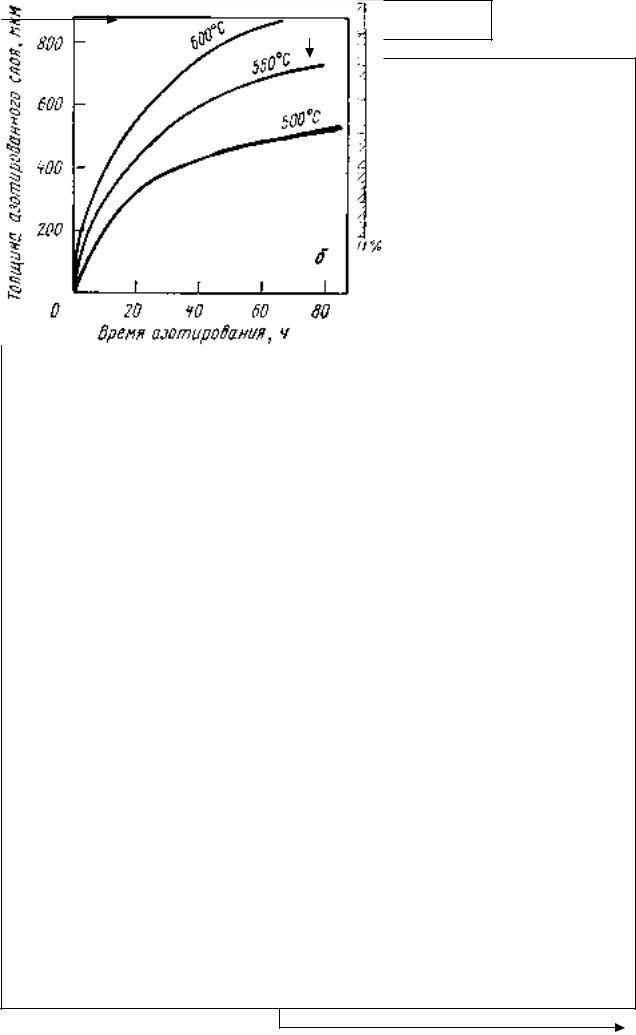

Толщина образовавшегося слоя d0 зависит от растворимости насыщающего элемента в материале, температуры нагрева и времени выдержки (а,б) при этой температуре, а также концентрации атомов насыщающего элемента на поверхности (в).

а б в Под общей толщиной диффузионного слоя понимают кратчайшее

расстояние от поверхности насыщения до слоя со структурой сердцевины изделия.

Эффективная толщина слоя – расстояние от поверхности до участка слоя с заданными параметрами (концентрация, твердость или другие характеристики).

93

Структура диффузионного слоя образуется в той же последовательности, что однофазные области на двойной диаграмме Ме – насыщающий элемент при данной температуре. При переходе от одной фазы к другой отмечается скачок концентраций.

КомпонентАнасыщается компонентом Впри температуре t1.

Области диаграммы cd и ab – переходные, где в равновесии находятся две фазы, имеющие состав, определяемый точками а (α -фаза) и b (γ -фаза), с (γ - фаза) и d (β -фаза), концентрация компонента В в слое меняется скачком. В структуре слоя нетпереходных зон, только однофазные области.

ХТО повышает твердость, износостойкость, кавитационную и коррозионную стойкость, увеличиваетнадежность и долговечность изделия.

94

ЦЕМЕНТАЦИЯ

Цементацией называется ХТО, заключающаяся в диффузионном насыщении поверхности стали углеродом при нагреве в соответствующей среде – карбюризаторе. Цементации подвергаются низкоуглеродистые стали (0,1- 0,35 %С).

В зависимости от применяемого карбюризатора различают два вида обработки – насыщение в твердой жидкой среде.

Цементация в твердом карбюризаторе насыщающая среда – древесный уголь или торфяной кокс с добавками активизаторов процесса –

BaCO3 и Na2CO3 (CaCO3).

Процесс проводят в ящиках, детали упакованы в карбюризаторе. Температура процесса – 910-9300С; время выдержки τ - в зависимости от размера ящика – до 14 час. Охлаждение на воздухе.

Реакции при насыщении:

2С + О2 → |

2СО |

2СО → СО2 + Сат |

|

Сат → Feγ → |

Feγ (С) |

активизатор:

ВаСО3 + С → ВаО + 2СО. Используют в мелкосерийном производстве.

Цементация в газовом карбюризаторе – нагрев в средегазов, содержащих углерод. Карбюризатор – природный газ, состоящий в основном из метана, а также керосин и бензин, каплями подающиеся в печь,

получаемые в |

специальных генераторах |

|

контролируемые атмосферы. |

||

Реакции при насыщении: |

||

СН4 → |

2Н2 + Сат |

|

2СО → |

СО2 + Сат |

|

Сат → |

Feγ → Feγ (С) |

|

Температура процесса – 910-9300С;

Время выдержки τ - 6-12 час. Толщина слоя 0,1 – 0,7 мм. Преимущества газовой цементации:

1. Возможность автоматизации и механизации процесса;

2.Возможность поддерживать заданное количество углерода (углеродный потенциал) в среде, а следовательно, в слое.

3.Ускорение процесса за счет проведения последующей термической обработки не-

посредственно после цементационного нагрева.

4. Ввиду меньшей продолжительности процесса рост зерна меньше, структура дисперснее. Процесс газовой цементации используютв массовом производстве.

После процесса цементации обязательно проводится термическая обработка для получения заданных свойств цементованного слоя и сердцевины изделия.

95

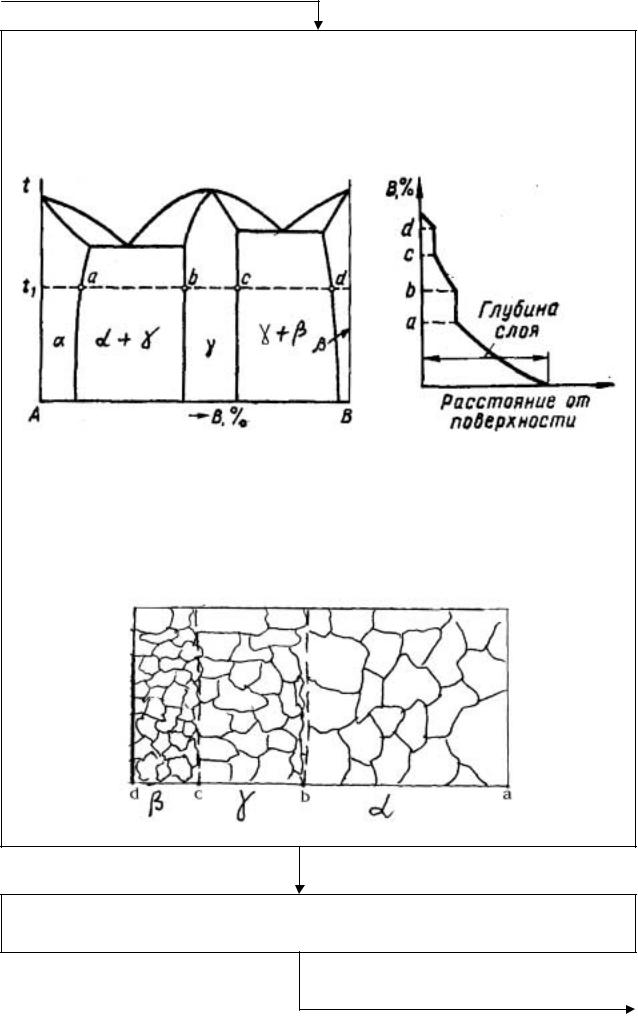

ТЕРМИЧЕСКАЯ ОБРАБОТКА ЦЕМЕНТОВАННЫХ ИЗДЕЛИЙ

(ц – цементация, з – закалка, о – отпуск).

Для деталей из наследственномелкозернистых сталей, у которых требуется только высокая твердость поверхности, закалка проводится непосредственно с температуры цементации или с подстужи-

ванием. Далее - низкий отпуск.

Для деталей из наследственнокрупнозернистых сталей при повышенных требованиях к структуре и свойствам детали. После цементации – охлаждение на воздухе, затем закалка от 850-9000С и низкий отпуск. Закалка с повторного нагреве проводится для устранения перегрева.

Особо высокие требования к свойствам после термообработки. Двойная закалка для измельчения структуры слоя (II) и структуры сердцевины

(I) последующий низкий отпуск.

Структура цементованного изделия после термической обработки – поверхностный слой имеет структуру мартенсит отпуска с включениями глобулярных карбидов; сердцевина, в зависимости от состава стали, можетиметь структуру сорбита, троостита или даже низкоуглеродистого мартенсита. Твердость поверхности НRC 58 - 62, сердцевины – HRC 38 – 42.

96

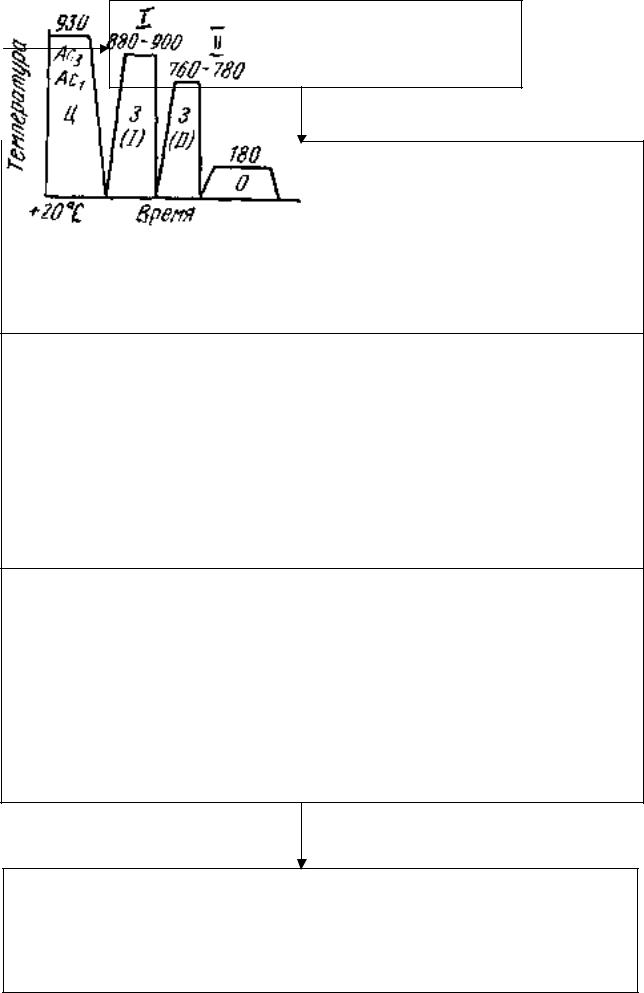

АЗОТИРОВАНИЕ СТАЛИ

Азотирование – процесс диффузионного насыщения поверхности стали азотом.

Цель азотирования – повышение износостойкости, твердости, предела выносливости, коррозионной стойкости.

Твердость азотированного слоя HV 1000-1200. Твердость

сохраняется при работе до

500-6000С.

Азотированию подвергаются углеродистые и легированные стали. Содержание углерода ≈ 0,4 %С, легирование Al, Mo, V, Ti, Cr, Mn, образующими нитриды. Образование азотированного слоя приводит к увеличению удельного объема и возникновению остаточных сжимающих напряжений, повышающих σ -1.

Азотирование проводят в герметических камерах, куда с определенной скоростью подается аммиак. Температура азотирования 500-6500С. При этой температуре аммиак диссоциирует:

2NH3 → 6H + 2Nатом

Атомарный азот адсорбирует на поверхность детали и диффундирует в металл.

Азотирование – окончательная обработка изделия, перед азотированием проводят закалку с высоким отпуском для упрочнения сердцевины изделия (структура сорбит отпуска) и механическую обработку для получения окончательных размеров детали (азотирование для повышения прочностных характеристик).

97

СТРУКТУРА АЗОТИРОВАННОГОСЛОЯ

Структура азотированного слоя определяется диаграммой Fe-N.

Система железо-углерод

Из диаграммы видно, что если процесс вести при 5500С, возможно образование следующих фаз в слое:

ξ - промежуточная фаза нитрид Fe2N переменного состава; γ ' – нитрид Fe4N переменного состава;

α - азотистый феррит.

Толщина слоя зависит оттемпературыивремени выдержки. Чем вышеТ0,

тем меньше времени требуется для получения заданной глубины слоя.

Для ускорения процесса иногда проводят двухступенчатое азотирование: при 500-5200С, затем при 540-5600С. Охлаждение с печью в потоке аммиака.

98

|

|

|

РАЗНОВИДНОСТИПРОЦЕССААЗОТИРОВАНИЯ |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ионное |

|

азотирование |

(в |

|

|

Азотирование |

в |

жидких |

|

|

|||

тлеющем разряде) – между ка- |

|

|

средах (тенифер – про- |

|

|

||||||||

тодом |

(деталью) |

и |

анодом |

|

|

цесс) – проводят при |

|

|

|||||

(контейнер установки) возбу- |

|

|

5700 в жидкой среде – |

|

|

||||||||

ждается |

|

тлеющий |

разряд. |

|

|

40% КСNO и 60 % |

|

|

|||||

Происходит ионизация |

|

азото- |

|

|

NaCN + 15 % (NH2)2 CO3 |

|

|

||||||

содержащего газа и ионы азо- |

|

|

и 45 % Na2CO3. Соли |

|

|

||||||||

та, бомбардируя |

поверхность |

|

|

расплавляют в |

тигле из |

|

|

||||||

катода, нагревают до Т0 насы- |

|

|

титана; общая |

толщина |

|

|

|||||||

щения. |

|

|

|

|

|

|

|

|

слоя 150 – 500 мкм. |

|

|

||

Преимущество – |

ускорение |

|

|

Преимущество: |

незна- |

|

|

||||||

процесса (1 – 24) при темпера- |

|

|

чительное |

изменение |

|

|

|||||||

туре 470 – 5800С и давлении |

|

|

размеров детали, отсут- |

|

|

||||||||

|

|

|

|

||||||||||

1,3 102 |

- 13 102 Па. |

|

|

|

|

ствие коробления. |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Азотирование с добавками углесодержащих газов (углеродоазотирование) проводится при 5700С, в течение 1,5 – 3 ч в атмосфере аммиака и пропана (метана).

На поверхности образуется карбонитридный слой Fe2-3 (N, C), обладающий меньшей хрупкостью, чем ε -фаза.

Значительно повышается предел выносливости.

Азотированию подвергают цилиндры двигателей, шес-

Азотированию подвергают цилиндры двигателей, шес-  терни, втулки, копиры станков, матрицы, пуансоны штампов, детали для повышения коррозионной стойкости, коленчатые валы, пресс-формы.

терни, втулки, копиры станков, матрицы, пуансоны штампов, детали для повышения коррозионной стойкости, коленчатые валы, пресс-формы.

99

НИТРОЦЕМЕНТАЦИЯ (цианирование)

Нитроцементация (цианирование) – одновременное насыщение поверхности стального изделия азотом и углеродом.

Нитроцементация – осуществляется в газовой среде – смесь науглераживающего газа и аммиака при температуре 8308700 С. После нитроцементации проводится закалка и низ-

кий отпуск при |

150 – 1800 С. |

||

Поверхностная |

твердость |

– |

|

HRC 56-62. |

|

|

|

Структура |

поверхности |

– |

|

Ммелкокр + |

карбонитриды |

+ |

|

Аост. |

|

|

|

Толщина слоя – 0,2 – 0,8 мм. |

|

||

Применяется |

вместо газовой |

||

цементации, имеет преимущества: более низкая температура процесса, мельче зерно, меньше коробление, выше сопротивление износу, но стоимость процесса выше. Обычно процесс рекомендуют для деталей сложной конфигурации, которые склонны к короблению.

Цианирование – проводят в расплавленных солях, содер-

жащих группу СN при Т0 8209500 С.

Соли NaCN, NaCl, BaCl2 .

Ba(CN)2 + NaCN→ 2NaCl + Ba(CN)2

Ba(CN)2→ BaСN2 + Cат.

BaCN2→ BaO + CO + 2Nат.

Требует меньше времени насыщения. После цианирования - закалка с низким отпуском. Низкотемпературное цианирование: проводится при 5700 С, выдержка до 3 часов. Преимущественное насыщение поверхности азотом из-за невысокой температуры процесса. Применяется для инструмента из быстрорежущих и штамповых сталей для повышения износостойкости.

Недостатком цианирования является токсичность процесса, что требует принятия специальных мер защиты.

100

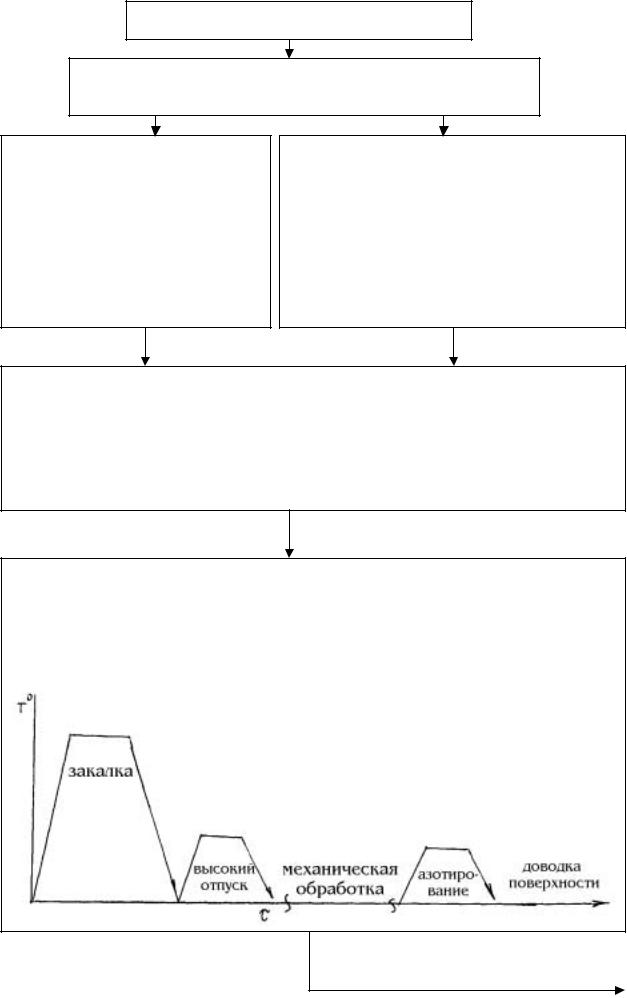

|

|

ДРУГИЕВИДЫ ХТО |

|

|

|

|

|

|

|

|

|

СТАЛЬНЫХДЕТАЛЕЙ |

|

|

|

|

|

|

|

Борирование – насыщение поверх- |

Диффузионное насыщение |

|

|||||||

ностного слоя деталей бором. |

металлами (металлизация). |

|

|||||||

Слой состоит из боридов FeB и |

Цель обработки – повышение кор- |

||||||||

Fe2B, толщина слоя 0,1 – 0,2 мм. |

розионной стойкости, жаростойко- |

||||||||

Процесс проводят в газовой среде, |

сти деталей машин. |

|

|

|

|

|

|||

расплавленных солях или электро- |

Насыщение металлами – Al, Cr, Zn. |

||||||||

лизом Буры Na2B4O7. Температура |

Диффузионная |

металлизация |

мо- |

||||||

850-9500С, время выдержки – 2-6 |

жет проводиться в твердых, жид- |

||||||||

часов. |

|

|

ких или газообразных средах при |

||||||

При борировании повышается из- |

повышенных температурах. |

|

|

||||||

носостойкость (до 10 раз), окали- |

|

|

|

|

|

|

|

||

ностойкость, теплостойкость, кор- |

|

|

|

|

|

|

|

||

розионная |

стойкость. |

Применяют |

|

|

|

|

|

|

|

для деталей, работающих на износ, |

ВИДЫДИФФУЗИОННОЙ |

|

|

||||||

штампов, деталей пресс-форм и |

МЕТАЛЛИЗАЦИИ |

|

|

||||||

машин литья под давлением. |

|

|

|

|

|

|

|

||

Силицирование – насыще- |

Алитирование |

– |

насыщение |

||||||

поверхности |

|

|

алюминием, |

||||||

ние поверхности Si. Струк- |

проводится |

при |

температуре |

||||||

тура слоя - α -твердый рас- |

800-10000С. |

|

|

|

|

|

|||

твор Si в Feα . Толщинаслоя |

Структура слоя - α -твердый |

||||||||

0,3 –0,5 мм. Повышение |

раствор А в Fe(α |

) |

и |

слой |

|||||

коррозионной стойкости. |

Аl2O3. Толщина слоя 0,2 – 0,5 |

||||||||

|

|

|

мм. Главная цель – повышение |

||||||

|

|

|

коррозионной стойкости. |

|

|||||

Хромирование – насыщение по- |

Цинкование – насыщение поверх- |

||||||||

верхности |

хромом. |

Структура |

|||||||

слоя - α -твердый раствор и кар- |

ности цинком. Применяется для |

||||||||

биды (Fe, Cr)7C3, (Fe, Cr)23C6. |

повышения коррозионной стойко- |

||||||||

Толщина слоя 0,1 – 0,2 мм. |

сти полуфабрикатов и специаль- |

||||||||

Повышение |

коррозионной стой- |

ных деталей холодильников, ком- |

|||||||

кости, износостойкости. |

прессоров и др. |

|

|

|

|

|

|

||

|

|

|

101 |

|

|

|

|

|

|

ВОПРОСЫ ИЗАДАЧИПО ТЕМЕ

1. Что такое химико-термическая обработка и для чего она проводится? Виды ХТО.

2.Какие основные процессы протекаютпри проведении ХТО?

3.Отчего зависитглубина образующегося диффузионного слоя?

4.Что называется цементацией, какие виды цементации вы знаете?

5.Какую термическую обработку проводятпосле цементации и зачем?

6.Что такое азотирование стали? Какие цели преследуют, подвергая сталь этой обработке?

7.Что такое цианирование и нитроцементация, чем отличаются эти обработки?

8.Какие виды диффузионного насыщения металлами вы знаете, для чего проводятэти процессы?

9.Какие виды азотирования вы знаете, в чем их преимущества перед обычным процессом?

Задача № 1 Как меняется структура цементованного слоя от поверхности вглубь из-

делия, если концентрация углерода на поверхности 1,2 % (используйте диа-

грамму Fe-Fe3C)?

Задача № 2 Шестерне из стали с содержанием углерода 0,2 % необходимо обеспечить

высокую твердость и износостойкость поверхности при достаточно вязкой сердцевине. Назначьте вид, режимы термообработки, которая поможет решить эту задачу.

Задача № 3 Какому виду ХТО необходимо подвергнуть деталь для придания ей высо-

кой коррозионной стойкости в морской воде?

Задача № 4 Какой способ обработки ХТО рационально использовать для повышения

окалиностойкости чугунных колосников топок котлов?

102