- •Введение

- •Задание

- •1. Определение основных параметров тепловоза

- •Сцепной вес секции

- •Определение диаметра движущих колес дк

- •Определение длины секции проектируемого тепловоза

- •Определяем базу секции тепловоза

- •Определяем длину основных элементов кузова и подкузовных частей.

- •Определяем ширину и высоту проектируемого тепловоза

- •2.Выбор конструкции экипажной части тепловоза

- •2.1 Кузов тепловоза

- •2.2 Кабина машиниста

- •2.3 Главная рама

- •2.4 Ударно-тяговые приборы

- •2.5 Тележка

- •2.6 Колёсная пара

- •3. Выбор оборудования и его компановка на тепловозе

- •4. Определение тяговой характеристики тепловоза

- •5. Геометрическое вписывание тепловоза в кривую заданного радиуса

- •6. Индивидуальное задание: системы смазки узлов тепловозных дизелей.

- •Заключение

2.4 Ударно-тяговые приборы

Ударно-тяговые приборы. Для сцепления локомотива с поездом, одиночными вагонами или локомотивом тепловозы впереди и сзади оборудованы ударно-тяговыми приборами. Ударно-тяговые приборы состоят из автосцепки типа САЗ, которая с помощью клина, тягового хомута и упорной плиты соединена с поглощающим аппаратом .

Поглощающий аппарат снижает продольные усилия, передаваемые на раму, и представляет собой стальной корпус, в котором размещаются фрикционные клинья. Энергия удара в автосцепку поглощается за счет работы сил трения, возникающих между фрикционными клиньями и корпусом аппарата.

Поглощающий аппарат и тяговый хомут удерживаются в стяжном ящике поддерживающей планкой, которая прикреплена снизу к стяжному ящику восемью болтами. В горизонтальном положении автосцепка удерживается балочкой, которая висит на маятниках.

При трогании состава продольное усилие через автосцепку и клин передается на тяговый хомут, который, двигаясь вперед, своей задней стенкой сжимает поглощающий аппарат, прижимая его к упорной плите.

При торможении состава продольное усилие через автосцепку и упорную плиту передается на поглощающий аппарат, который, прижимаясь к задним упорам стяжного ящика, сжимается.

Поглощающий аппарат имеет предварительную затяжку около 2 Т. Для облегчения установки аппарата на рабочее место готовый аппарат должен иметь, кроме постоянной затяжки, еще и временную дополнительную. Для этого между гайкой стяжного болта и дном нажимного конуса устанавливают металлическую прокладку толщиной 10±15 мм. После первого нажатия на автосцепку прокладка выпадает, и аппарат принимает нормальное положение.

Для установки поглощающего аппарата, не имеющего временной дополнительной затяжки, или для снятия его применяется специальная струбцина, с помощью которой аппарат сжимается дополнительно до нужной величины.

Осмотр и ремонт ударно-тяговых приборов выполняют в соответствии с инструкцией по ремонту и содержанию автосцепного устройства подвижного состава железных дорог.

Необходимо систематически проверять состояние заклепок стяжных ящиков и следить за состоянием сварных швов рамы. При появлении трещин необходимо их заварить В случае затруднений с заваркой следует предотвратить их распространение путем засверловки.

Должны производиться осмотры крепления путеочистителей к раме тепловоза и проверка высоты расположения путеочистителя от головки рельса.

2.5 Тележка

Четырехосная бесчелюстная применяется на маневрово- вывозном тепловозе ТЭМ7 с электрической передачей. Нагрузка от колесных пар на рельсы до 220,5 кН (22,5 тс), конструкционная скорость 100 км/ч. Рессорное подвешивание — двухступенчатое.

Четырехосная тележка состоит из двух двухосных тележек, соединенных промежуточной рамой. Каждая двухосная тележка сварно-литой конструкции. Промежуточная рама Н-образной формы, сварная, коробчатого сечения.

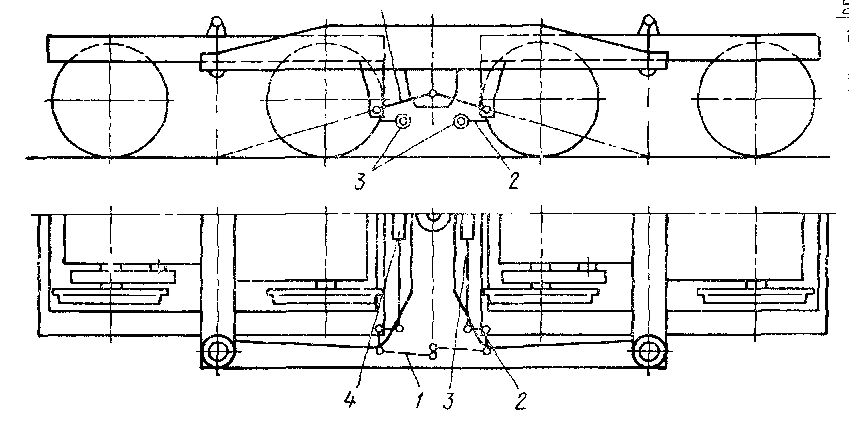

Продольно-горизонтальные силы (сила тяги и торможения) от двухосных тележек действуют на промежуточную раму через шарнирно-рычажный тяговый механизм (рис. 4). Сила тяги от внутренней концевой балки рамы тележки передается на двуплечие рычаги 2, соединенные между собой поперечной тягой 3. Наклонные тяги 1 передают силу тяги от рычагов 2 к промежуточной раме и затем через шаровой шкворень к кузову.

На первых образцах тепловозов ТЭМ7 устанавливалась жесткая поперечная тяга 3. Испытания показали, что такая кинематическая схема механизма несовершенна, и в звеньях промежуточная рама — рычажный механизм — тележка возникают значительные динамические нагрузки. Для снижения этих нагрузок на поперечных тягах 3 предусмотрены упругие амортизаторы 4 жесткостью 2 кН/мм с предварительным натягом 30 кН.

Рис. 4. Схема механизма передачи силы тяги