- •Методичні вказівки до виконання звіту з ознайомчої практики за фахом 5.05040106 «Обробка металів тиском»

- •Цілі і завдання практики

- •2.5 Ознайомлення із сталеплавильним виробництвом

- •2.6 Ознайомлення з прокатним виробництвом

- •2.6.1 Ознайомлення з устаткуванням складу злитків (заготовок)

- •2.6.2 Ознайомлення з устаткуванням прольоту нагрівальних пристроїв

- •2.6.3 Ознайомлення з устаткуванням прокатного стану

- •2.6.4 Ознайомлення з устаткуванням ділянки обробки і складу готової продукції

- •3. Звітність по практиці

- •Ознайомлювальна практика в цехах комбінату. Агломераційний цех ват амк

- •Корпус агломерації

- •Доменний цех ват амк

- •Робота доменного цеху

- •Мартенівський цех ват амк.

- •Міксерні відділення №1 і №2

- •Киснево-конвертерний цех ват амк.

- •Сортамент прокатної продукції.

- •Устаткування і технологія виробництва на обтискному стані 1250.

- •Устаткування і технологія виробництва на крупносортному напівбезперервному стані 600.

- •Устаткування і технологія прокатування на товстолистовому стані 2250.

- •Устаткування і технологія прокатування на товстолистовому стані 3000.

- •Перелік запитань, на які студент дає відповіді у звіті:

- •Питання на залік про ознайомчу практику:

- •Література:

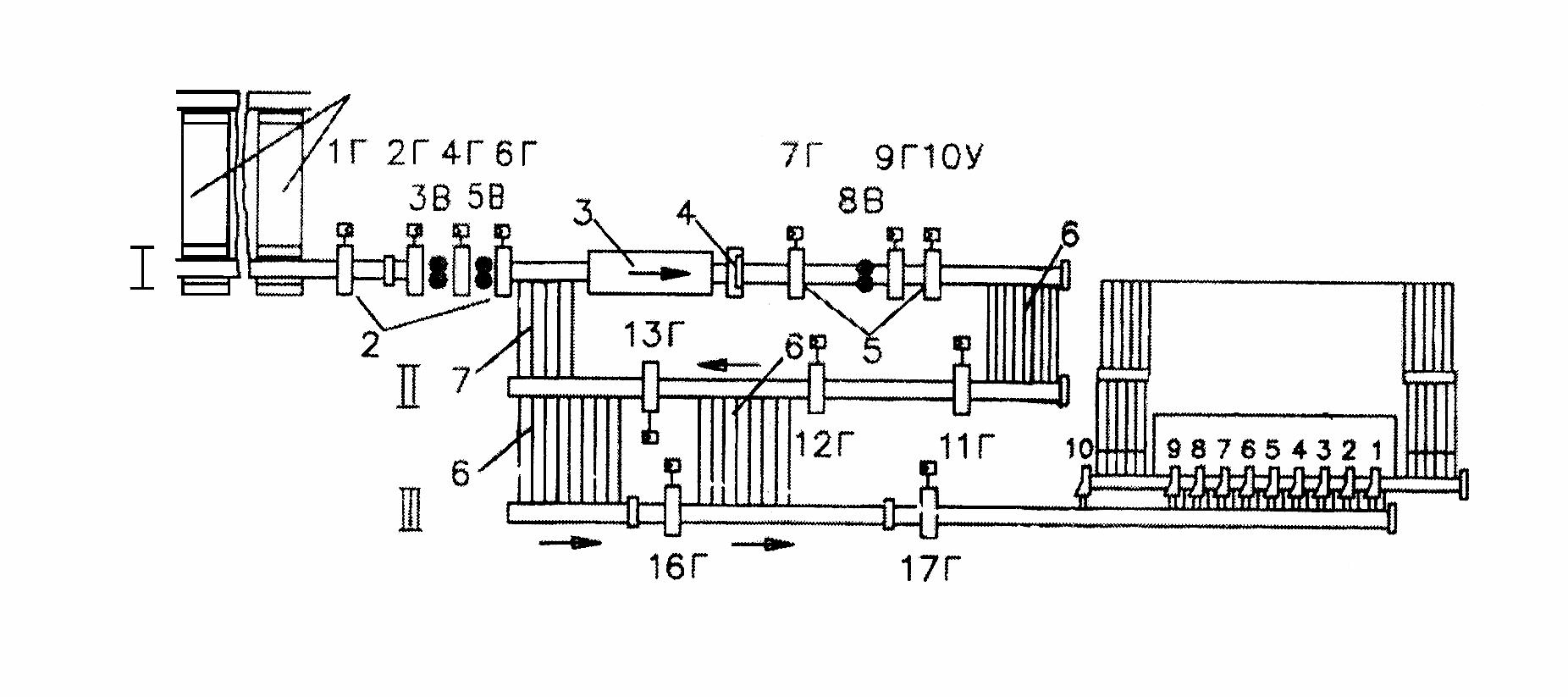

Устаткування і технологія виробництва на крупносортному напівбезперервному стані 600.

Стан 600 призначений для прокатування крупних сортових профілів; круг ( d = 70-120мм), квадрат (а = 80-120мм) і фасонних профілів, рейок, шахтної стійки.

Стан 600 є поєднанням 2-х станів: безперервного і послідовного. Це пояснюється тим, що блюмінг 1250 виробляє заготівку крупного перетину (310-315мм), яка дозволяє збільшити його продуктивність. А для отримання заготівки необхідних розмірів застосовують стан заготівки, який встановлюють перед сортовим, таким чином, вони утворюють єдину систему - цех.

Зачищені блюми подаються до нагрівальної методичної 5-тизонної печі (4шт) по транспортному рольгангу, де відповідно за наряд - завданням відбувається їх посад в піч. Температура і час нагріву встановлюються за допомогою спеціальних технологічних карт. Нагріті блюми за допомогою штовхачів видаються на приймальний рольганг, і транспортуються до стану заготівки.

Стан заготівки, складається з 6-ти клітей, 5 з яких представляють безперервну групу такою, що складається з горизонтальних і вертикальних клітей. 1 кліть - що окремо стоїть - призначена для розпушування окалини і формування розмірів розкату. Основна умова безперебійної роботи стану - дотримання константи калібрування: К=FДn=const.

Прокатані заготовки залежно від призначення і відповідно до калібрування прокатується за 2-ма схемами.

1 схема: При прокатуванні фасонних профілів і трубної заготівки для подальшої деформації металу необхідне підвищення температури. Для цього на стані встановлена термічна роликова прохідна піч завдовжки 107 м. Температура підігріву металу - 50-600С (тобто 1100-12000). Після цього метал ріжеться на мірні довжини для полегшення процесу прокатування. Ножиці з паралельними ножами і верхнім рухомим супортом.

Далі розкат передається в 7-у кліть, де знаходиться розрізний калібр. Подальше прокатування здійснюється в 2-ій безперервній групі тієї, що складається з 8,9,10 клітей з горизонтальними і вертикальними валками, що чергуються, дозволяють здійснювати бічне обтискання смуги і, створює універсальність стану.

Після цього розкат прокатують в клітях, розташованих на 2-х паралельних лініях, сполучених шлепером (або обвідним апаратом), відповідно до калібрування заданого профілю.

Готовий прокат по рольгангу прямує на ділянку дискових пил (9 шт.) для різання на мірні довжини. Відстань між пилами встановлюють відповідно до довжини готового профілю шляхом переміщення пил по тих, що направляють. Температура різання металу 700-7500С. Максимальна довжина розрізаємого металу 96м, ритм різання - 12 секунд

При виході розкат клеймиться за допомогою маятникового клеймувача і переміщається на стелажі - холодильники.

Фасонний прокат підлягає правці на РПМ - 1, 2, 3, 4 і за допомогою сортоукладчика або уручну ув'язується в пачки.

Трубна заготівка підлягає огляду і видаленню дефектів на спеціальній ділянці. У разі потреби розкат піддають додатковій термообробці (нагрівають в термічних печах і охолоджують по спеціальних режимах - сповільнено).

2 схема: При прокатуванні простих профілів - круг, квадрат - розкат, виходячи з чорнової групи, по шлеперу передається на ділянку чистових клітей (16, 17) і відповідно до калібрування прокатується до необхідних розмірів. Подальший шлях заготівки аналогічний 1 - ой схемі.

1.Методические печи.

2.Первая черновая группа.

3.Подогревательная печь.

4.Дели-тельные ножницы.

5. Вторая черновая группа.

6.,7. Передаточные шлепперы

Рисунок 2 - Схема расположения оборудования крупосортного стана "600" АМК