- •Методичні вказівки до виконання звіту з ознайомчої практики за фахом 5.05040106 «Обробка металів тиском»

- •Цілі і завдання практики

- •2.5 Ознайомлення із сталеплавильним виробництвом

- •2.6 Ознайомлення з прокатним виробництвом

- •2.6.1 Ознайомлення з устаткуванням складу злитків (заготовок)

- •2.6.2 Ознайомлення з устаткуванням прольоту нагрівальних пристроїв

- •2.6.3 Ознайомлення з устаткуванням прокатного стану

- •2.6.4 Ознайомлення з устаткуванням ділянки обробки і складу готової продукції

- •3. Звітність по практиці

- •Ознайомлювальна практика в цехах комбінату. Агломераційний цех ват амк

- •Корпус агломерації

- •Доменний цех ват амк

- •Робота доменного цеху

- •Мартенівський цех ват амк.

- •Міксерні відділення №1 і №2

- •Киснево-конвертерний цех ват амк.

- •Сортамент прокатної продукції.

- •Устаткування і технологія виробництва на обтискному стані 1250.

- •Устаткування і технологія виробництва на крупносортному напівбезперервному стані 600.

- •Устаткування і технологія прокатування на товстолистовому стані 2250.

- •Устаткування і технологія прокатування на товстолистовому стані 3000.

- •Перелік запитань, на які студент дає відповіді у звіті:

- •Питання на залік про ознайомчу практику:

- •Література:

Устаткування і технологія виробництва на обтискному стані 1250.

На обтискному стані 1250 ВАТ «АМК» прокатують блюми перерізом від 250х250 мм до 400х400 мм та сляби шириною від 590 до 1250 мм з товщиною від 110 до 320 мм, довжина яких від 1200 до 6000мм.

Початковою заготівкою для отримання блюмів і слябів є зливки квадратного і змінного перетину.

Зливки спокійної сталі одержують розливанням сифоновим способом. При цьому можна одержати зливок більш здоровий з меншою усадковою раковиною. Одночасно можна одержати 4 – 6 зливків.

Типи зливків: У-10, Д-13 (з увігнутою донною частиною), Д-10 (для трубної заготівки і фланцевих профілів).

Зливки киплячої сталі одержують розливанням з верху. Це зливки типа У-10 (для блюмів), К-3 (КП, ПС для блюмів 300* 300).

Маса зливків встановлені в межах 8 – 11 т залежно від розмірів виливниць відповідного типу.

Технологічний процес виробництва прокатної продукції на обтискному стані 1250 починається з того, що зливок поступає у відділення нагрівальних колодязів у гарячому стані безпосередньо з мартенівського цеху з обробкою у стриперному відділенні. Зливки подають у прогин нагрівальних колодязів рівномірно, під час всієї зміни, не більш двох плавок одночасно та тільки у вертикальному положенні.

Зливок типу Д – 10 зі сталі 20 на дільницю нагрівальних колодязів поступає з температурою приблизно 840 °C. Цей тип зливків відносять до другої групи нагріву металу. Зливки другої групи грїють за двоступінчатим графіком. Час нагріву зливка типу Д – 10 зі сталі 20 складає 3,35 години, а час томлення 1,5 години. Температура видачі зливка з нагрівальних колодязів складає 1230 °C.

Після нагріву зливок з колодязів виймають кліщовим краном та подають на прокатку зливковозом, або безпосередньо краном на приймальний рольганг. Після цього зливок прокатують на стані згідно з фабрикацією.

В прокатку задають зливки температура яких відповідає вимогам технологічної інструкції з нагріву зливків.

Усі зливки в першому проході задають у валки вузькою частиною вперед. Прокатку зливків дозволяється виконувати парами та по одному. Одночасну прокатку двох зливків робити з найменшим зазором між ними. Не допускається зіткнення зливків з моменту початку прокатки одного з них.

Температура металу після 4 – го проходу повинна бути не менш 1130 °C, кінця прокатки – не менше – 1080 °C для всіх марок сталі.

Категорично заборонено прокатувати зливки з рідкою серцевиною, а також зливки температура котрих нижче допустимої.

Прокатку зливків в перших 3 – 4 проходах необхідно проводити на низькій швидкості. Захват зливка виконувати при швидкості валків 10 – 15 об / хв., викид – 20 – 25 об / хв. За винятком подачі зливків під кантування. Швидкість валків у наступних проходах збільшується до 75 об / хв

Викид розкатів з валків робити при швидкості, яка забезпечує своєчасне повернення зливка до валків за час паузи, яка визначається роботою натискного пристрою. Пробуксування валків категорично заборонено.

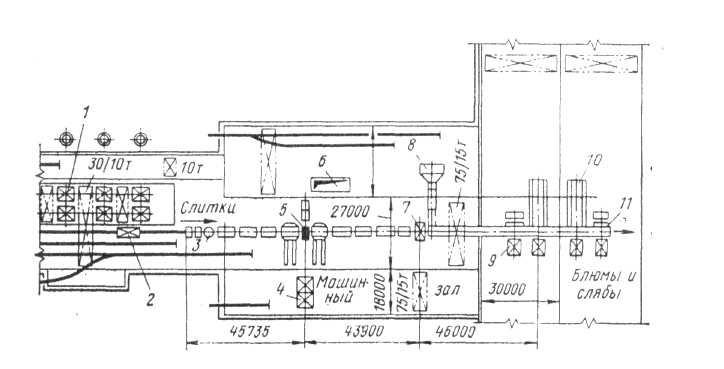

1 – колодязі

2 – зливковоз

3 – важелі

4 – двигуни робочої кліті

5 – робоча кліть

6 – скрапна яма

7 – ножиці

8 – конвеєр

9 – клеймувальна машина

10 – штабелюючи столи

11 – рольганг

Рисунок 1 – Схема розташування обладнання блюмінгу-слябінгу 1250

Я кщо

під час прокатки виник брак, які –

небудь дефекти на поверхні заготовки

оператор поста керування повинен

негайно припинити прокатку. Під час

прокатки оператор повинен уважно

спостерігати за станом розкату та

виконанням профілю. При виникненні

дефектів на одній з сторін розкату

оператор робить кантування розкату

дефектною стороною догори та відправляє

на ножиці, повідомивши контролера

розбраковки металу.

кщо

під час прокатки виник брак, які –

небудь дефекти на поверхні заготовки

оператор поста керування повинен

негайно припинити прокатку. Під час

прокатки оператор повинен уважно

спостерігати за станом розкату та

виконанням профілю. При виникненні

дефектів на одній з сторін розкату

оператор робить кантування розкату

дефектною стороною догори та відправляє

на ножиці, повідомивши контролера

розбраковки металу.

Після прокатки заготовка по рольгангу підходить до ножиць з пересувним упором, де її ріжуть на мірні довжини з допуском на усадку – 13 мм на усадочний метр та 50 мм на плюсові та мінусові допуски. Передній та задній кінці обрізають за максимальним виходом гідного.

Далі транспортний рольганг підводить заготовку до клеймувальної машини, де його клеймують у торець. На товарних блюмах клеймо містить: номер плавки, марку сталі, товарний знак комбінату, клеймо ВТК. При клеймуванні переробних заготовок додатково ставлять номер бригади, а клеймо ВТК та товарний знак комбінату не ставлять.

Порізана та клеймована заготовка зіштовхується на штабелюючи столи 1 – го, 2 – го, 3 – го прогинів складу.

Охолоджені блюми та сляби транспортують на стелажі зачищення у зону дії напівпортальних кранів. Огляд та обробку блюмів та слябів усіх марок сталей виконувати при температурі не більше 200 °C. Після обробки усі зачищенні дільниці відчистити від шлаку та перевірити на повноту видалення дефекту.

Оброблені, зачищенні від шлаку заготовки прибирають зі стелажів зачищення кранами, після чого вони маркіруються фарбою. На торці, що маркірується, вказують номер плавки та марку сталі, на зворотному торці – розміри слябів.