Определение расхода пара и выбор конденсатоотводчика

В качестве теплоносителя в камерах могут использоваться насыщенный водяной пар и горячая вода. Расход этих теплоносителей на сушку 1 м3 расчётных пиломатериалов определяют для среднегодовых условий по формулам:

а) для пара

кг/м3,

(2.26)

кг/м3,

(2.26)

б) для воды

кг/м3,

(2.27)

кг/м3,

(2.27)

где

-

энтальпия сухого насыщенного пара при

заданном давлении, кДж/кг;

-

энтальпия сухого насыщенного пара при

заданном давлении, кДж/кг;

-энтальпия

кипящей воды при том же давлении, кДж/кг;

-энтальпия

кипящей воды при том же давлении, кДж/кг;

-

температура воды на входе в калорифер,

а

-

температура воды на входе в калорифер,

а

-

температура воды на выходе из калорифера,

-

температура воды на выходе из калорифера,

;

с-теплоемкость воды при заданной

температуре, кДж/(кг

;

с-теплоемкость воды при заданной

температуре, кДж/(кг ).

).

Энтальпию пара и кипящей воды определяют по таблице 28. Удельную теплоемкость горячей воды принимают с = 4,19 кДж/(кг ). Температуру воды на выходе из калорифера принимают на 10-30 меньше, чем температура воды на входе.

Часовой расход пара на 1 камеру, кг/ч, определяют по формулам (2.28-2.30)

1) Для камер периодического действия:

а) в период прогрева

кг/ч;

(2.28)

кг/ч;

(2.28)

б) в период сушки

кг/ч;

(2.29)

кг/ч;

(2.29)

2) Для камер непрерывного действия:

кг/ч;

(2.30)

кг/ч;

(2.30)

Аналогично рассчитывают часовой расход горячей воды на 1 камеру:

1) Для камер периодического действия:

а) в период прогрева

кг/ч;

(2.31)

кг/ч;

(2.31)

б) в период сушки

кг/ч

(2.32)

кг/ч

(2.32)

2) Для камер непрерывного действия:

кг/ч

(2.32)

кг/ч

(2.32)

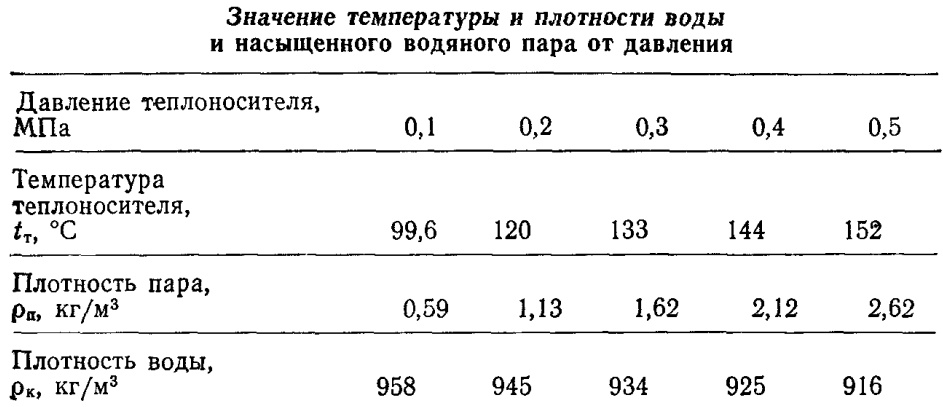

Таблица 28 — Свойства насыщенного водяного пара в зависимости от давления

Часовой расход пара (горячей воды) на сушильный цех также рассчитывают для зимних условий, используя формулы (2.23- 2.26)

Для камер периодического действия

кг/ч;

(2.23)

кг/ч;

(2.23)

Для камер непрерывного действия:

кг/ч;

(2.24)

кг/ч;

(2.24)

где – N – количество камер в цехе, шт, Nпр , Nсуш – количество камер, в которых одновременно идёт прогрев и сушка материала, соответственно, шт.:

(2.25)

(2.25)

(2.26)

(2.26)

При выполнении расчета по формуле (2.25) полученный результат округляют до целого числа в большую сторону.

Годовой

расход пара (воды) на сушку всего заданного

объёма пиломатериалов

т/год,

определяют

для среднегодовых условий по формулам:

т/год,

определяют

для среднегодовых условий по формулам:

т/год,

(2.27)

т/год,

(2.27)

т/год,

(2.28)

т/год,

(2.28)

где Ф – суммарный объём фактически высушенных (подлежащих сушке) пиломатериалов заданных размеров и пород , м3 /год; сτ3 – поправочный коэффициент, учитывающий увеличение расхода пара (воды) при сушке пиломатериалов, сохнущих медленнее расчётного материала.

Суммарный объем пиломатериалов, подлежащих сушке, рассчитывают как сумму объемов всех заданных пиломатериалов. Коэффициент сτ3 определяют по табл. 29 в зависимости от величины отношения средней продолжительности цикла сушки фактических пиломатериалов (τц.ср.) к продолжительности цикла сушки расчётного материала. Значения τц.ср. рассчитывают по формуле:

сут,

(2.29)

сут,

(2.29)

где τц.i. – продолжительность цикла сушки заданных пиломатериалов, ч; Фi – объём заданных пиломатериалов, м3 /год.

Таблица 29 – Значения коэффициента сτ3

Процесс сушки |

Отношение

|

|||||

1 |

2 |

3 |

4 |

5 |

и т.д. |

|

Низкотемпературный |

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

… |

Высокотемпературный |

1,0 |

1,1 |

1,2 |

1,3 |

1,4 |

… |

Результаты расчета расхода теплоносителя обобщают в табл. 2.4.

Расход теплоносителя |

Для зимних условий |

Для среднегодовых условий |

На сушку 1 м3 расчётных материалов, кг/ м3 |

|

|

Часовой на 1 камеру, кг/ч: - в период прогрева - в период сушки |

|

|

Часовой на сушильный цех |

|

|

Годовой на цех, т/год |

|

|

Таблица 2.4 Расход теплоносителя

Выбор конденсатоотводчиков

В лесосушильных камерах для удаления конденсата из калорифера до последнего времени преимущественно использовались гидростатические конденсатоотводчики.

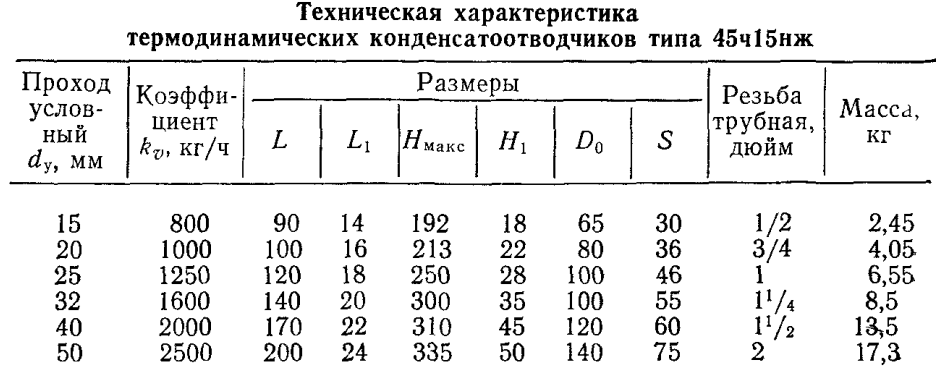

В настоящее время наилучшими признаны термодинамические конденсатоотводчики. Выбор их производится по коэффициенту пропускной способности kv, кг/ч.

,

(2.30)

,

(2.30)

где М1суш— расход пара на сушку в зимних условиях, равный расходу горячего конденсата, кг/ч; для камер непрерывного действия в формулу (2.30) подставляется М1; ∆р — перепад давления в конденсатоотводчике, МПа; рк — плотность конденсата, кг/м3, см. табл. 30; сг — коэффициент, учитывающий снижение пропускной способности конденсатоотводчика при удалении горячего конденсата по сравнению с холодным; при ∆р<0,2 МПа сг=0,29; ∆р>0,2 МПа сг = 0,25.

Перепад давления в конденсатоотводчике

∆p = р1—р2, (2.31)

где p1 — абсолютное давление пароводяной смеси перед конденсатоотводчиком, МПа (p1 = 0,95p, где р— абсолютное давление пара перед калорифером, т. е. на коллекторе камеры, обычно задается); р2— абсолютное давление конденсата после конденсатоотводчика, МПа (давление в конденсационной магистрали, принимается от 0,1 до 0,2 МПа).

Таблица 30

Например, если при расчете по формуле (2.30) коэффициент пропускной способности составил 2420 кг/ч, то из таблицы 31, выбирается конденсатоотводчик45ч15нж с условным проходом dу=50 мм, к =2500 кг/ч, L=200мм, Hмакс= 335 мм, D0=140 мм, М=17,3 кг.

Если kυ по расчёту получается больше 2500 кг/ч, то на камеру выбирается два конденсатоотводчика по суммарной пропускной способности, близкой к расчётной.

Т аблица

31

аблица

31

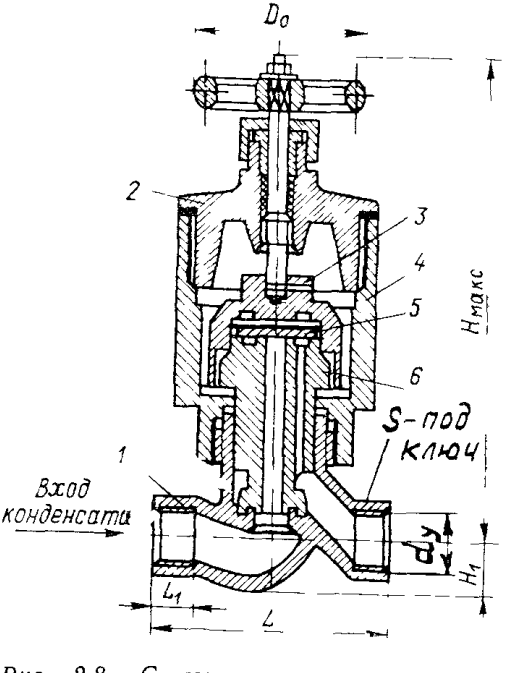

Рисунок 5— Схема конденсатоотводчика типа 45ч15нж: 1-корпус, 2крышка,3-гайка, 4-цилиндр, 5-тарелка, 6-седло

/

/ ц

ц