Введение

История предприятия

После освобождения города Гродно от немецко-фашистских захватчиков, перед государственными органами и жителями города стояла неотложная задача: вернуть родной город и область к нормальной жизни в кротчайшие сроки, восстановить из руин промышленные предприятия, жилые здания, магазины, школы и другие объекты. Эта нелегкая, но благородная задача под руководством государственных органов была качественно выполнена первыми отрядами строителей нашей организации.

20 октября 1944 года Гродненским областным Советом было принято решение «О возобновлении деятельности областного строительного треста»

3 сентября 1953 года Гродненский областной строительный трест переименован в трест № 10

30 июня 1957 года на базе треста № 10 создан Гродненский областной строительный трест № 11

1 января 1978 года стройтрест № 11 преобразован в производственное строительно-монтажное объединение «Гроднопромстрой»

1 октября 1979 года из состава производственного строительно-монтажного объединения «Гроднопромстрой» выведен строительно-монтажный трест № 30

1 мая 1992 года строительно-монтажный трест № 30 был переименован в арендный строительно-монтажный трест № 30

7 февраля 2000 года арендный строительно-монтажный трест преобразован в открытое акционерное общество «Строительно-монтажный трест № 30».

Строительно-монтажные работы высшей категории сложности трест выполняет уже более 65 лет. Возведены такие уникальные объекты, как:

ОАО «Гродно Азот»; РУПП «Радиоволна»; Комбинат строительных материалов. Прядильно-ниточный комбинат; ОАО «Гродненский КСМ»; ОАО «Гродненский стеклозавод»; ОАО «Белкард»; Гродненский стеклозавод; Гродненский драматический театр и другие.

Специалистами построены сотни объектов, около 2 млн квадратных метров жилья, десятки детских дошкольных учреждений, объектов социально-бытового назначения.

Структура предприятия

Рисунок 1 – Cтруктурная схема ОАО «СМТ №30»

В состав общества входит 7 обособленных структурных подразделений:

- Аппарат управления обществом и проектно-техническое управление

- Проектно-техническое управление ОАО "СМТ №30" осуществляет следующие виды работ:

- разработка архитектурной и строительной проектной документации;

- проектирование и конструирование зданий и сооружений;

- проектирование внутренних и наружных инженерных коммуникаций и систем;

- проведение изыскательских работ;

- функции генерального проектировщика;

- технический надзор в строительстве.

Начальник проектно-технического управления - Тарасевич Вячеслав Анатольевич.

Подсобное производство железобетонных конструкций (ПП ЖБК)

Производит железобетонные и бетонные изделия и конструкции, элементы благоустройства, плитки, «Бессер», бетоны и растворы.

Начальник управления – Троян Иван Павлович.

Станок 6720вф2

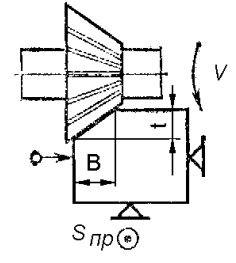

Предназначен для горизонтального и вертикального фрезерования цилиндрическими, дисковыми, фасонными торцевыми концевыми и другими фрезами. Наличие целого ряда приспособлений делает станок удобным для работы в инструментальных и экспериментальных цехах крупносерийного и массового производства, а также в основных цехах мелкосерийного и единичного производства.

Наличие горизонтального и вертикального шпинделей, а также большого количества принадлежностей, позволяет производить на станке фрозерование, сверление, растачивание, зенкование, нарезание резьб в различных плоскостях в широком диапазоне режимов резания.

Рисунок 1 - Компоновка станка 6720ВФ2

Фрезерные инструментальные широкоуниверсальные станки состоят из следующих основных частей: основание, станина, стол, суппорт и т.д.

На чугунном основании станины закреплена колона, на которой монтируются все основные части станка. На задней стенки колоны, устанавливается привод подачи. На верхней части колонны закрепляется съемник, на котором устанавливается головка вертикальная.

По горизонтальным направляющим колоны перемещается бабка шпиндельная, к которой крепится вертикальная головка и хобот.

По вертикальным направляющим колонны перемещается суппорт, а по его горизонтальным направляющим – основной вертикальный стол.

В главном приводе имеется восемнадцати ступенчатая коробка скоростей, причем на верхних двенадцати ступенях в передаче участвуют лишь две пары зубчатых колес, а на шести нижних ступенях три пары.

Привод подачи - от отдельного электродвигателя постоянного тока с бесступенчатым регулированием.

Пульт управления станком установлен справа на кронштейне, крепящемся к колоне. Бак охлаждения с электронасосам размещается в основании станка. Там же размещен насос смазки с приводом.

Шкаф управления расположен справа от станка и соединен со станком при помощи соединительных шлангов.

К вертикальной базовой плоскости основного вертикального стола суппорта крепится горизонтальный стол или универсальный стол, служащий для установки на них обрабатываемых деталей.

Для делительных работ станок оснащен круглым столом и делительной головкой, которые могут устанавливается, как на горизонтальный стол, так и на вертикальной плоскости основного вертикального стола. Для долбежных работ предусмотрена долбежная головка, которая устанавливается на бабке шпиндельной.

Головка подрезная, рискообразователь и борштанга устанавливаются и закрепляются в конусах шпинделей через переходные втулки. Резцедержатель, патрон цанговый устанавливается и закрепляется непосредственно в конусах шпинделя.

Год начала выпуска: 1985

Класс точности: В

Длина рабочей поверхности стола, мм 500

Ширина стола, мм 200

Наибольшее перемещение по осям X,Y,Z, мм 320_320

Min частота вращения шпинделя об/м: 40

Max частота вращения шпинделя, об/м: 2240

Мощность, кВт: 2,2

Размеры (Д_Ш_В), мм: 1650_1550_1770

Масса станка с выносным оборудованием, кг: 1500

Рисунок 3 – Кинематическая схема станка 6720ВФ2

От электродвигателя 1 привода главного движения вращение передается валу I привода. От вала 1 через зубчатые пары 2,5 или 3,4 вращение передается валу IV коробки скоростей.

Далее через коробку скоростей и шестерни 25,26 вращение получает горизонтальный шпиндель IX.

Вертикальный шпиндель XIII получает вращение от вала VIII через шестерни 29,34.

Изменение направления вращения шпинделей IX и XIII производится реверсированием ‘электродвигателя I привода главного движения.

Насос для смазки 9 получает вращение от электродвигателя 8 через шестерни 6,7.

Цепь подач осуществляет движение трем рабочим органам :суппорт – по вертикали, салазкам – в продольном к шпиндельной бабке – в поперечном направлениях. Все перемещения осуществляются как вручную, так и механически.

От электродвигателя 35 цепи подач движение передается через ременную передачу валу XVII.

Ходовой винт 47 шпиндельной бабки связан с валом XVII шестернями 41,42,44,45. Ходовой вал XXII суппорта связан с валом XVII шестернями 41,42,43,52,53.

От ходового вала XVII суппорта вращение передается через шестерни 56,57 продольному 58 или через шестерни 54,63 вертикальному 63 ходовым винтам.

Изменение величин продольных поперечных и вертикальных подач осуществляется при помощи тиристорного привода 35, обеспечивающего осуществление ускоренных перемещений, равных 20мм/с (1200 мм/мин) в рабочих подач в пределах 0,167-16,67 мм/с (10-1000 мм/мин) Изменение направления этих перемещений осуществляется реверсированием электродвигателя 35.

Ручное продольное перемещение суппорта производится вращением маховика с включением муфты 60, установленной на валу XXIV, через винт 58 и гайку 59. Ручное вертикальное перемещение суппорта производится вращением маховика с включенной муфты 66, установлено на валу XXVI, через винт 68 и гайку 67.

Ручное поперечное перемещение шпиндельной бабки производится вращением маховика с включением муфты 51, установленной на валу XX,через конические шестерни 49 и 50,винт 47 и гайку 46.

Операции, производимые на станке

Тело деталей машин ограничено геометрическими поверхностями, возникающими в процессе обработки. Это в основном плоскость, круговые и некруговые цилиндры, круговые и некруговые конусы, линейчатые и шаровые поверхности, имеющие определенную протяженность и взаимное расположение. Реальные поверхности, полученные в результате обработки на станках, отличаются от идеальных геометрических поверхностей. След кромки инструмента, трение между задней его поверхностью и обработанной поверхностью, пластические явления при отрыве отдельных слоев металла, упругие деформации поверхностных слоев, вибрации и другие явления,

возникающие в процессе резания, создают на обработанной поверхности микронеровность и волнистость. Их допустимая величина зависит от служебного назначения поверхностей деталей машин и достигается различными методами обработки. Несмотря на это отличие, реальные геометрические поверхности могут быть получены теми же методами, что и идеальные.

Поверхности обрабатываемых деталей можно рассматривать как непрерывное множество последовательных геометрических положений (следов) движущейся производящей линии, называемой образующей, по другой производящей линии, называемой направляющей. Например, для получения плоскости необходимо образующую прямую линию 1 перемещать по направляющей прямой линии 2 (рисунок 4, а). Цилиндрическая поверхность может быть получена при перемещении образующей прямой линии 1 по направляющей линии-окружности (рисунок 4, б) или образующей окружности 1 вдоль направляющей прямой линии 2 (рисунок 4, в). Рабочую поверхность зуба цилиндрического колеса можно получить, если образующую линию — эвольвенту 1 передвигать вдоль направляющей 2 (рисунок 4, г) или, наоборот, образующую прямую 1 — по направляющей — эвольвенте 2 (рисунок 4, д).

Рисунок 4 - Схемы образования поверхностей у деталей

Рассмотренные поверхности называют обратимыми, так как их форма не изменяется, если поменять местами образующие линии с направляющими. В противоположность им этого нельзя сделать при образовании необратимых поверхностей. Например, если левый конец образующей прямой линии 1 перемещать по направляющей окружности 2, то получим круговую коническую поверхность (рисунок 4, e). Но если окружность 2 сделать образующей и переместить вдоль направляющей прямой, то конус не получится. В этом случае необходимо, чтобы по мере перемещения окружности к точке О ее диаметр изменялся, достигая в вершине нуля. Такие поверхности называют также поверхностями с изменяющимися производящими линиями, в противоположность поверхностям, у которых производящие линии постоянны.

Большинство поверхностей деталей машин может быть образовано при использовании в качестве производящих линий прямой линии, окружности, эвольвенты, винтовой и ряда других линий. В реальных условиях обработки производящие линии не существуют. Они воспроизводятся комбинацией согласованных между собой вращательных и прямолинейных перемещений инструмента и заготовки. Движения, необходимые для образования производящих линий, называют рабочими формообразующими движениями. Они могут быть простыми, состоящими из одного движения, и сложными, состоящими из нескольких простых движений. Существует четыре метода образования производящих линий: копирования, обката, следа и касания.

Схемы технологических операций выполняемые на станке

Рисунок 5 - Обработка вертикальной плоскости торцевой фрезой

Рисунок 6 - Обработка горизонтальной плоскости цилиндрической фрезой

Рисунок 7 - Обработка горизонтальной плоскости торцевой фрезой

Рисунок 8 - Обработка вертикальной плоскости концевой фрезой

Рисунок 9 - Обработка наклонной плоскости одноугловой фрезой

Рисунок 10 - Обработка наклонной плоскости с поворотом шпиндельной головки

Рисунок 11 - Обработка уступа дисковой трехсторонней фрезой

Рисунок 12 - Обработка уступа концевой фрезой

Рисунок 13 - Обработка прямоугольного паза дисковой трехсторонней фрезой

Рисунок 14 - Обработка прямоугольного паза концевой фрезой

Рисунок 15 - Обработка фасонной поверхности фасонной фрезой

Рисунок 16- Обработка паза типа «ласточкин хвост» одноугловой фрезой

Рисунок 17 - Обработка нескольких поверхностей набором фрез

Рисунок 18 - Обработка шпоночного паза дисковой фрезой

Рисунок 19 - Обработка шпоночного паза шпоночной фрезой

Рисунок 20 - Обработка Т-образного паза фрезой для обработки Т-образных пазов

Анализ существующих схем электропривода

Электропривод определяется как электромеханическая система, состоящая из электродвигательного, преобразовательного, передаточного и управляющего устройств, предназначенная для приведения в движение исполнительных органов рабочей машины и управления этим движением. В отдельных случаях в этой системе могут отсутствовать преобразовательное и передаточное устройства.

Существует множество электродвигателей: синхронный и асинхронный двигатели, двигатели постоянного тока, шаговые, вентильные, их различные модификации.

Шаговые двигатели применяются в приводах подач, манипуляторах - так как они обеспечивают строго дозированное движение с фиксацией в конце хода. Синхронные и асинхронные двигателя применяются в электроприводах главного движения, а двигатели постоянного тока - в электроприводах подач, но также могут применяться и в электроприводе главного движения, если не требуются большие мощности.

Неуклонно снижается доля систем привода с двигателями постоянного тока и увеличивается доля систем привода с двигателями переменного тока. Это связано с низкой надежностью механического коллектора и более высокой стоимостью коллекторных двигателей постоянного тока по сравнению с двигателями переменного тока. По прогнозам специалистов доля приводов постоянного тока сократится до 10 % от общего числа приводов.

Преимущественное применение в настоящее время имеют приводы с короткозамкнутыми асинхронными двигателями. Большинство таких приводов (около 80 %) — нерегулируемые. В связи с резким удешевлением статических преобразователей частоты доля частотно - регулируемых асинхронных электроприводов быстро увеличивается.

Естественной альтернативой коллекторным приводам постоянного тока являются приводы с вентильными, то есть электронно – коммутируемыми, двигателями. В качестве исполнительных бесколлекторных двигателей постоянного тока (БДПТ) преимущественное применение получили синхронные двигатели с возбуждением от постоянных магнитов или с электромагнитным возбуждением (для больших мощностей). Этот тип привода наиболее перспективен для станкостроения и робототехники, однако является самым дорогостоящим. Некоторого снижения стоимости можно добиться при использовании синхронного реактивного двигателя в качестве исполнительного числа механизмов, требующих либо широкого изменения диапазона частоты вращения приводных двигателей, либо высокой степени стабилизации частоты вращения на заданном уровне.

Для большинства массовых применений приводов (насосы, вентиляторы, конвейеры, компрессоры и так далее) требуется относительно небольшой диапазон регулирования скорости (до 1:10, 1:20) и относительно низкое быстродействие. При этом целесообразно использовать классические структуры скалярного управления. Переход к широкодиапазонным (до 1:10000) быстродействующим приводам станков, роботов и транспортных средств, требует применения более сложных структур векторного управления. Доля таких приводов составляет сейчас около 5 % от общего числа и постоянно растет.

В последнее время на базе систем векторного управления разработан ряд приводов с прямым цифровым управлением моментом. Отличительной особенностью этих решений является предельно высокое быстродействие контуров тока, реализованных, как правило, на базе цифровых релейных регуляторов или регуляторов, работающих на принципах нечеткой логики.

Системы прямого цифрового управления моментом ориентированы в первую очередь на транспорт, на использование в кранах, лифтах, робототехнике.

Стремление предельно удешевить привод, особенно для массовых применений в бытовой технике (пылесосы, стиральные машины, холодильники, кондиционеры и так далее), привело к отказу от датчиков механических переменных и переходу к системам бездатчикового управления, где для оценки механических координат привода (положения, скорости, ускорения) используются специальные цифровые наблюдатели. Это возможно только при высокой производительности центрального процессора, когда система дифференциальных уравнений, описывающих поведение привода, может быть решена в реальном времени.

Требования к автоматизированному электроприводу и автоматизации промышленной установки

Требования к электроприводам и системам управления станками определяются технологией обработки, конструктивными возможностями станка и режущего инструмента.

Основным требованием при выборе электродвигателя является его соответствие условиям технологического процесса рабочей машины. Задача выбора состоит в поиске такого двигателя, который обеспечивает заданный технологический цикл рабочей машины, соответствует условиям окружающей среды и компоновки с рабочей машиной и при этом имеет допустимый нагрев. Выбор двигателя недостаточной мощности может привести к нарушению заданного цикла, снижению производительности рабочей машины. При этом будут иметь место также его повышенный нагрев, ускоренное старение изоляции и преждевременный выход двигателя из строя, что вызовет останов рабочей машины. Недопустимым является также использование двигателей завышенной мощности, так как при этом повышается не только первоначальная стоимость электропривода, но и увеличиваются потери энергии за счёт снижения коэффициента полезного действия двигателя, а для асинхронного и вентильного электропривода, кроме того, снижается коэффициент мощности.

Главными показателями (требованиями), характеризующими электропривод являются:

- точность, которую можно отнести к главной функции электропривода – осуществлять управляемое движение, то есть обеспечение приводом необходимой точности (об отличии какого-либо показателя движения от заданного, не превышающем допустимого значения);

- быстродействие, то есть способность системы достаточно быстро реагировать на различные воздействия. Быстродействие связано с какими-то изменениями во времени, с динамическими процессами в системе;

- надежность - как и любой технический объект, электропривод обязан выполнять заданные функции в оговоренных условиях в течении определенного промежутка времени;

- качество динамических процессов, то есть обеспечение определенных закономерностей их протекания во времени;

- энергетическая эффективность. Этот показатель стал особенно существенным в последнее время, поскольку любой процесс передачи и преобразования энергии сопровождается ее потерями. Важно знать какова удельная доля этих потерь;

- совместимость электропривода с системой электроснабжения и информационной системой более высокого уровня. Этот показатель также стал существенным лишь в последнее время, когда в состав электропривода вошли полупроводниковые преобразователи, генерирующие высшие гармоники и в силу этого вредно влияющие на питающую сеть, а иногда и на электронные управляющие устройства;

- ресурсоёмкость - материалоемкость и энергоемкость, заложенные в конструкцию и технологию производства, трудоемкость при изготовлении, монтаже, наладке, эксплуатации, ремонте. Этот показатель, как легко видеть, самый сложный, комплексный, связанный как с предыдущими показателями, так и с уровнем технологии, экономической ситуацией, со многими другими факторами.

Помимо описанных выше показателей немаловажными требованиями являются: возможность плавного регулирования частоты вращения во всем диапазоне, удовлетворительные энергетические и массогабаритные показатели, высокая надежность и ремонтопригодность. Также привод должен быть недорогим, простым в обслуживании, энергетически эффективным, поскольку любой процесс передачи и преобразования энергии сопровождается ее потерями. Немаловажно знать какова удельная доля этих потерь. Применительно к электроприводу этот показатель выразится удельным расходом электроэнергии на получение конечного технологического результата.

Техническая характеристика станка 6720ВФ2

Наименование параметра |

Величина параметра |

Наибольший диаметр устанавливаемого изделия: над станиной, мм над суппортом, мм |

400/360 125 |

Длина устанавливаемого изделия, мм |

710 |

Длина обрабатываемого изделия, мм |

300 |

Наибольший рабочий ход суппорта, мм: продольного поперечного |

700 210 |

Величина программируемых подач, мм/об.: продольных поперечных |

0,01-20 0,001-10 |

Дискретность перемещений, мм: продольных поперечных |

0,001 0,0005 |

Частота вращения шпинделя, об/мин |

40-2240 |

Количество управляемых осей координат: всего/одновременно |

3/1 |

Скорость быстрого перемещения суппорта, мм/мин: продольного поперечного |

10/15 5/7,5 |

Мощность главного привода, кВт |

2,2/3,3 |

Вид ЧПУ |

Позиционная и прямоугольная системы |

Габариты станка, мм: длина ширина высота |

3700 1975 1580 |

Вес станка, кг |

1500 |