- •7.7. Выпаривание

- •7.7.1. Количество выпариваемой воды и многократное использование тепла пара

- •7.8. Кристаллизация сахара

- •7.8.1. Основные принципы кристаллизации сахарозы

- •7.8.2.Кристаллизация сахара увариванием утфелей в вакуум-аппаратах

- •7.8.3. Технология уваривания утфелей

- •7.8.4. Основные принципы правильного уваривания утфелей

- •7.8.5. Центрифугирование утфелей и получение сахара-песка

- •7.8.6. Аффинация

- •7.8.7. Сушка и хранение сахара-песка

- •7.9. Отходы свеклосахарного производства и их использование

- •7.10. Потери сахара при переработке сахарной свеклы и их контроль

- •7.10.1. Виды потерь

- •7.10.2. Контроль потерь

7.7. Выпаривание

Очищенный сок содержит всего 12 — 15% сухих веществ. И чтобы из него выделить кристаллизацией сахарозу, его сгущают (концентрируют) путем выпаривания, т.е. удаляют часть воды.

Удаление воды на сахарном заводе проводят в два этапа: сначала на выпарной установке до содержания сухих веществ 60 — 65%, а затем в вакуум-аппаратах — до 90 — 94%.

Основное количество воды удаляется на выпарной установке при сгущении сока до сиропа с концентрацией сухих веществ 60 — 65%.

7.7.1. Количество выпариваемой воды и многократное использование тепла пара

Количество очищенного сока, поступающего на выпаривание, составляет 130 — 135 кг (или 130 — 135% к массе свеклы). Оно приблизительно равно откачке (120— 125%)+ 10 кг известкового молока.

При сгущении такого количества сока с СВ= 12%, получают 13512/60=27 кг (или 27% к массе свеклы) сиропа с концентрацией сухих веществ 60%.

Количество выпаренной воды составляет:

135 — 27 = 108 кг, или 108% к массе свеклы.

Теоретически для выпаривания 1 кг воды расходуется примерно 1 кг пара. На заводе, перерабатывающем 3 тыс. т. свеклы в сутки, необходимо выпарить в сутки примерно 3 тыс. т воды.

Из приведенного выше видно, что в условиях сахарного производства необходимо выпарить большое количество воды.

При однократном использовании пара, считая, что 1 кг пара выпаривает 1 кг воды, его расход был бы слишком большим, что экономически невыгодно, так как на получение пара затрачивается значительное количество топлива.

Уменьшение расхода пара (соответственно, топлива) на выпаривание сока достигается за счет применения принципа многократного использования пара в несколько последовательно установленных выпарных аппаратах.

7.7.2. Выпарной аппарат и принцип его работы

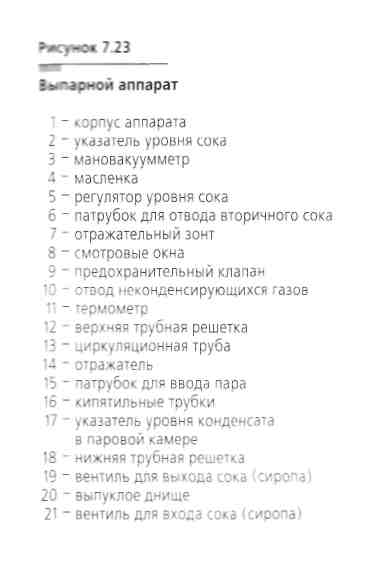

Конструкция выпарного аппарата представлена на рис. 7.23. Он представляет собой стальной вертикальный цилиндрический корпус (1), закрытый сверху и снизу выпуклыми крышками. Внутри аппарата, в нижней его части, расположена греющая (паровая) камера, состоящая из двух трубных решеток (12, 18) и системы кипятильных трубок (16), концы которых развальцованы в отверстиях трубных решеток. В средней части греющей камеры установлена циркуляционная труба (13) для лучшей циркуляции сока. Поступающий в аппарат сок заполняет кипятильные трубки примерно на половину, а пар, подаваемый в греющую камеру, находится в пространстве между трубками.

Частично же сгущенный сок по циркуляционной трубе стекает вниз, а затем снова вскипает в трубках и поднимается вверх. Такая циркуляция сока в аппарате и обеспечивает его сгущение. Сгущенный до определенной концентрации СВ в аппарате сок переходит в следующий корпус (за счет разности давлений в отдельных корпусах).

Из верхней части греющей камеры через аммиачные оттяжки отводятся в соковое пространство аппарата неконденсирующиеся газы (аммиак, СО2, воздух), а из нижней ее части отводится конденсат. Удаление неконденсирующихся газов и конденсата из греющей камеры необходимо для нормальной работы выпарного аппарата.

7.7.3. Выпарная установка и принцип ее работы

На свеклосахарных заводах применяют 4- или 5-кратное выпаривание сока на установке, состоящей из 4 или 5 выпарных аппаратов. Такую установку называют 4- или 5-корпусной выпарной установкой.

Выпарная установка совместно со вспомогательным оборудованием (сепараторы пара, конденсатные колонки, насосы и т.д.) образуют выпарную станцию.

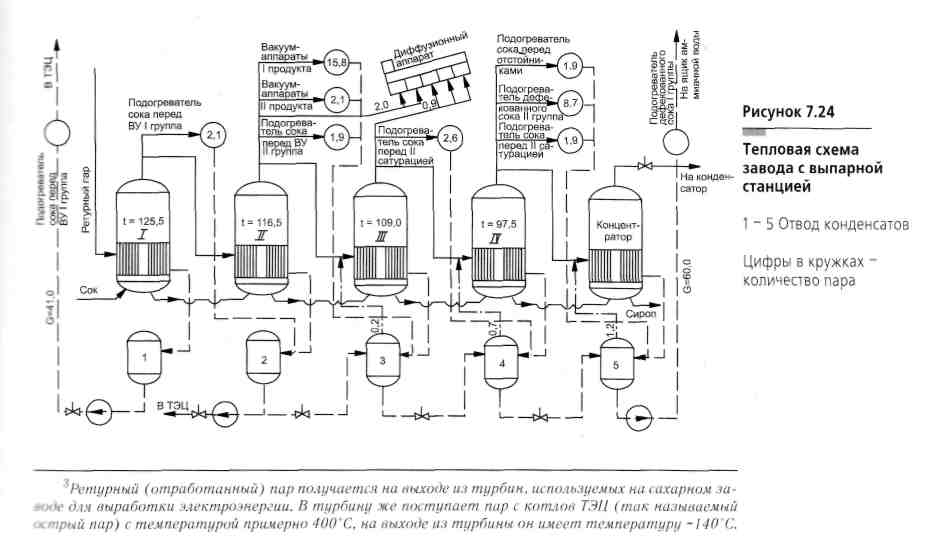

Аппаратурно-технологическая схема четырехкорпусной (-ступенчатой) выпарной установки с концентратором и с использованием пара на технологические нужды приведена на рис. 7.24.

Для снижения затрат тепла на выпаривание очищенный сок перед поступлением на выпарную установку подогревается в теплообменниках до кипения. Подогретый сок поступает в первый корпус и затем последовательно проходит все корпуса и концентратор выпарной установки, сгущаясь до требуемой концентрации

Ретурный3 (свежий) пар поступает только в паровую камеру I корпуса, а каждый последующий корпус обогревается соковым паром предшествующего. Часть сокового пара отбирают на другие технологические нужды (см. рис. 7.24). Соковые пары, отбираемые из отдельных корпусов выпарной установки на технологические нужды, носят название экстрапаров.

Расход пара на выпарку определяет расход топлива на технологические нужды. На заводах РФ расход пара на технологические нужды составляет -50%, а расход топлива 6 — 7% (на отдельных заводах он меньше 5%) по массе свеклы.

Соковой пар из концентратора поступает в барометрический конденсатор, в котором он конденсируется за счет подаваемой холодной воды в конденсатор.

При конденсации пара его объем уменьшается примерно в 1000 раз, и за счет этого в конденсаторе создается разрежение (вакуум), равное -650 мм рт. ст., что обеспечивает кипение сока в концентраторе при температуре 68°С.

Температура же ретурного пара, т.е. пара, подаваемого в I корпус, не должна превышать 135°С — более высокая температура приведет к значительному разложению сахарозы

Разность температур 135 — 68 = 77°С обеспечивает 4-ступенчатое выпаривание воды на выпарной установке и необходимую производительность выпарной установки.

Для нормальной работы выпарной установки конденсат, образующийся при конденсации пара в греющей камере выпарного аппарата, необходимо выводить из греющей камеры. Если этого не делать, то он заполнит греющую камеру, а это приведет к снижению производительности установки.

Конденсат представляет собой весьма чистую воду, не содержащую солей, поэтому его используют для питания паровых котлов ТЭЦ и для экстрагирования сахара на диффузии.

В процессе сгущения сока на выпарной установке из сока, кроме водяного пара, выделяются аммиак, СО2 и адсорбированный воздух. Так как эти газы не конденсируются, то они (неконденсирующиеся газы) накапливаются в греющих камерах, препятствуют доступу пара и значительно снижают теплопередачу. Кроме того, аммиак и СО2 вызывают коррозию металлов.

Неконденсирующиеся газы из верхней части паровых камер выпарных аппаратов по трубам (оттяжкам) выводятся в надсоновое пространство того же выпарного аппарата.

Образование аммиака и СО2 при выпаривании сока связано с протеканием химических процессов при выпаривании сока.

7.7.4. Химические процессы при выпаривании

Выпаривание сока проходит при высокой температуре (в I корпусе t = 125°С) и связано с увеличением концентрации сухих веществ от -15 до 65%. Эти процессы вызывают ряд химических изменений в составе сока, оказывающих влияние на его качество и эффективность работы выпарной установки.

Изменение щелочности сока. Оно связано с разложением ряда соединений сока:

при разложении амидов щелочность понижается, так как образуются аминокислоты, на нейтрализацию которых расходуется щелочность сока. Образующийся при этом аммиак поступает с соковым паром в греющую камеру следующего выпарного аппарата и является неконденсируюшим газом;

щелочность повышается в тех случаях, когда сок II сатурации пересатурирован и содержит кислые соли Са(НСОз)2 и КНСОз, при разложении которых выделяется СО2 (неконденсирующийся газ) и образуются соли, дающие щелочную среду.

Повышение цветности сока. Цветность сока увеличивается за счет карамелизации сахарозы и разложения редуцирующих веществ. При выпаривании сока его цветность может возрастать на 50 — 200%, что отрицательно скажется на качестве получаемого затем сахара.

Образование осадков (загорание выпарки) вызывается рядом причин:

с повышением концентрации сухих веществ в соке в процессе его выпаривания растворимость солей (CaSО4, CaSО3 и др.) снижается и они выпадают в осадок;

при поступлении на выпарную установку пересатурированного сока II сатурации происходит разложение бикарбоната кальция Са(НСОз)2 и образование СаСОз, который выпадает в осадок;

при поступлении на выпаривание плохо отфильтрованного (мутного)сока II сатурации.

Образующиеся при выпаривании сока осадки откладываются в виде накипи на греющей поверхности (внутри кипятильных трубок) выпарных аппаратов.

Накипь является очень плохим проводником тепла. Поэтому наличие даже очень небольшого слоя накипи на поверхности трубок приводит к снижению теплопередачи, а это, в свою очередь, к уменьшению концентрации сухих веществ сиропа и производительности выпарной установки.

Для восстановления нормальной работы выпарной установки проводится ее химическая очистка (выварка выпарной установки).

7.7.5. Основы правильной работы выпарной установки

Обеспечение равномерного и непрерывного поступления сока на выпарную станцию и отвода сиропа из нее.

Поддерживание оптимальной разности температур на выпарной станции и на отдельных ее ступенях.

Выдерживание рекомендуемого уровня сока в отдельных корпусах установки. Превышение уровня выше допустимого вызывает перебросы сока в паровую камеру следующей ступени; снижение уровня кипящего сока ниже уровня верхней трубной решетки, т.е. оголение части греющей поверхности вызывает карамелизацию сахарозы и усиленное образование накипи.

Непрерывный равномерный отвод конденсата и неконденсирующихся газов из греющей камеры.

Поддерживать оптимальную щелочность сока.

По возможности избегать применения масел для гашения пены.

Обеспечение ритмичной работы теплопотребителей, особенно при уваривании утфелей.