3. Контроль показателей готовой продукции

Контроль качества продукции заключается в оценивании определённых показателей плит на соответствие установленным нормативам. Действующие в Российской Федерации (РФ) стандартные методы испытания плит разработаны до 1990 года и во многом уже не соответствуют современному уровню развития отрасли. Поэтому далее приводятся не только отечественные методы испытания, но и предусмотренные в аналогичных европейских стандартах (EN).

Сегодня в РФ действуют система государственных стандартов на методы испытания древесностружечных плит и отдельный ГОСТ 19592-80 на методы испытания древесноволокнистых плит. Европейские стандарты едины для всех видов плит, включая MDF и OSB.

Для испытаний от контролируемой партии продукции отбирается определённое стандартом количество плит, из которых выпиливаются образцы. Объём испытуемого материала обычно составляет от 0,1 до 0,5% от числа плит в партии. Выборку стараются делать по возможности минимальной, так как плиты, из которых взяты образцы, обычно исключаются из поставки. Перечень контролируемых показателей и минимально допустимое количество образцов (n) приведены в следующей таблице.

Таблица 1.- Перечень показателей и число образцов для испытаний древесных плит

Показатель |

ДСтП |

ДВП |

EN |

Число образцов, шт. |

||

ГОСТ |

Число образцов, шт. |

ГОСТ |

Число образцов, шт. |

|||

Влажность |

10634-88 |

3 |

19592-80 |

3 |

322 |

4 |

Прочность и модуль упругости при изгибе |

10635-88 |

8 / 4 |

19592-80 |

8 |

310 |

6 |

Изменение размеров |

- |

- |

- |

- |

318 |

8 |

Прочность при растяжении перпендикулярно пласти |

10636-90 |

8 |

- |

- |

319 |

8 |

Сопротивление выдергиванию шурупов |

10637-78 |

4 |

- |

- |

320 |

|

Плотность |

10634-88 |

8 |

19592-80 |

8 |

323 |

6 |

Разбухание по толщине |

10634-88 |

8 |

19592-80 |

8 |

317 |

8 |

Водопоглощение |

10634-88 |

8 |

19592-80 |

8 |

- |

- |

Прочность наружного слоя |

23234-78 |

8 |

- |

- |

311 |

8 |

Содержание формальдегида |

27678-88 |

500 г. |

27678-88 |

500 г. |

120, 717 |

|

Твердость |

11843-76 |

5 |

- |

- |

- |

- |

Ударная вязкость |

11842-76 |

4 |

- |

- |

- |

- |

Покоробленность |

24053-80 |

1 |

- |

- |

- |

- |

Водостойкость |

- |

- |

- |

- |

321, 10871 |

|

Коэффициент теплопроводности |

- |

- |

19592-80 |

3 |

- |

- |

Все испытания следует проводить на образцах, выдержанных в лабораторных условиях, то есть при температуре воздуха 20°С и относительной влажности воздуха 65%, до состояния, при котором массу образца можно считать стабильной. Проведение испытаний возможно как в собственной лаборатории предприятия, так и с привлечением сторонней организации.

Плотность плиты

Плотность ДСтП (ρпл) определяют по образцам размерами 100 х 100 мм. У образцов измеряют линейные размеры и определяют массу с точностью не ниже 0,1%. Расчеты ведут по формуле:

![]()

где m - масса образца, г

l, b , h – размеры образца, мм

В лабораторных условиях при отработке технологии начинают применять также исследование профиля плотности по толщине плиты с помощью специальных приборов – денсиметров или путем измерения сопротивления сверлению в наружных и внутреннем слоях плиты.

Влажность плиты

Определение влажности проводят путем полного высушивания образцов в сушильном шкафу при температуре 1030С до достижения полностью стабильной массы. Применяют образцы размером 50 х 50 мм, но для ориентировочных опытов можно использовать образцы меньших размеров. Абсолютную влажность ДСтП (W) рассчитывают по формуле:

![]()

где m1 - масса образца до высушивания, г

m2 - масса образца после высушивания, г.

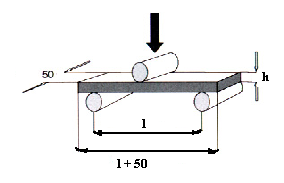

Модуль упругости и предел прочности при изгибе

С хема

испытания показана на рис.11.3.

хема

испытания показана на рис.11.3.

Рис.11. 3. Схема испытания плит на статический изгиб

Прочность при изгибе (σизг, МПа) есть отношение изгибающего момента (М) к моменту сопротивления поперечного сечения образца (W) в момент приложения максимальной (разрушающей) нагрузки. Для образца прямоугольного сечения имеем:

![]()

где Рmax - разрушающая нагрузка, Н;

l - расстояние между опорами, мм

b - ширина образца, мм (50 мм),

h - толщина (высота) образца, мм, равная толщине продукции.

Время испытания до разрушения должно составлять примерно 1 минуту. Расстояние между опорами составляет 20h согласно требованиям европейского стандарта и (10 – 15) h согласно отечественному стандарту для ДСтП. Это расхождение является существенным и мешает сравнению показателей плит, испытанных по различным методикам. Изгиб на малых пролетах дает заниженные результаты из-за влияния поперечной силы на результаты испытания. Поэтому переход на методику испытания по EN 310 является целесообразным, так как позволяет получить более объективную характеристику прочности плит при изгибе.

На результаты испытаний влияет объём образца, поэтому в нормативах для более тонких плит указаны более высокие значения прочности.

Модуль упругости при изгибе необходимо знать для оценки поведения плит под изгибающей нагрузкой, так как прогиб детали прямо пропорционален нагрузке и обратно пропорционален модулю упругости при изгибе. В европейском стандарте этот показатель также обязателен, как и предел прочности при изгибе. Оба показателя могут определяться на одних и тех же образцах, по одной схеме испытания, так как Е-модуль находится без разрушения материала. Статический модуль упругости (Е) рассчитывают по формуле:

![]()

где l - расстояние между опорами, мм (не менее 20h), b - ширина образца, мм (50 мм), h - толщина образца (равна толщине продукции), мм; Р – приращение нагрузки, Н, соответствующее приращению прогиба по середине длины f, мм. Прогиб можно измерять прямым способом с помощью индикатора часового типа, по диаграмме «нагрузка – прогиб» или косвенным образом - по времени роста нагрузки при постоянной скорости деформирования [5].

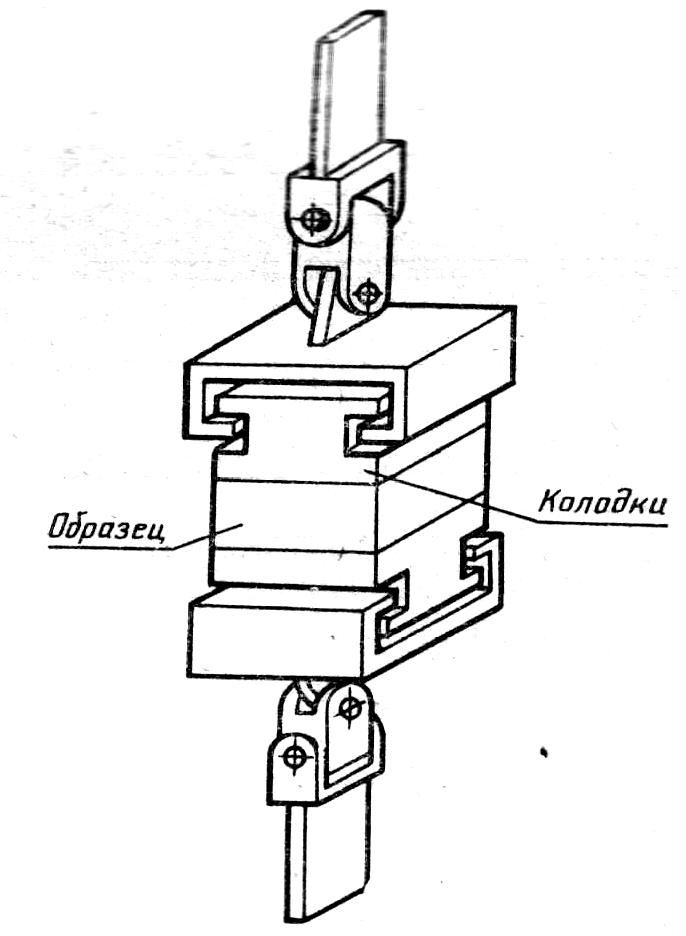

Прочность при растяжении перпендикулярно пласти плиты

Данный показатель служит для оценки качества склеивания среднего слоя стружечных плит и характеризует прочность в направлении минимальной прочности продукции. Образцы для испытаний (рис.11.4) имеют размер 50 х 50 мм. К ним наклеиваются накладки из древесины твердых пород, фанеры или металла, с помощью которых образец растягивается перпендикулярно пласти и разрушается по среднему слою.

Рис.11.4. Схема испытания плит на отрыв перпендикулярно пласти

Предел прочности (σр, МПа) рассчитывается как отношение разрушающей нагрузки к площади образца:

![]()

где Рmax - разрушающая нагрузка, Н;

a – длина образца, мм (50 мм);

b - ширина образца, мм (50 мм).

Методики испытания по ГОСТ и EN практически совпадают.

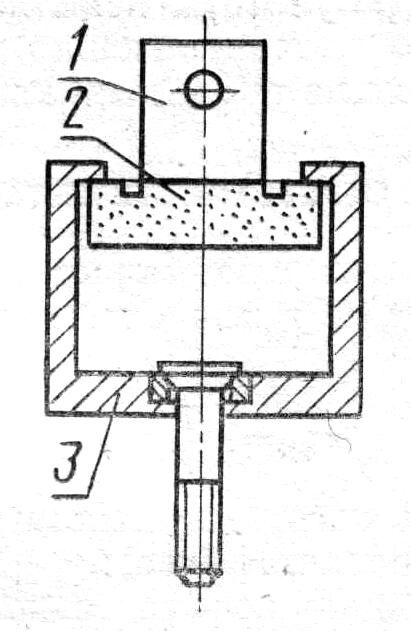

Прочность наружного слоя

При использовании плит в мебельной промышленности большое значение имеет также прочность наружных слоев. При облицовке различными материалами отделочный слой показывает, как правило, значения разбухания и усушки, отличные от величин, характерных для самой плиты. Это порождает дополнительные напряжения между облицовкой и плитой, которые при существенных изменениях климата могут достигать больших величин, что может привести к отслоению облицовки от плиты. Прочность наружного слоя зависит главным образом от степени его уплотнения, расхода связующего и схемы прессования.

При определении прочности на отрыв наружного слоя (рис.11.5) по ГОСТ 23234-78 в образце размером 50 х 50 мм делают кольцевую выточку шириной 2 мм с внутренним диаметром 25 – 30 мм и приклеивают цилиндрическую испытательную головку такого же диаметра. Согласно ЕN 311 диаметр головки d оставляет 35,68 мм (это дает площадь в 1000 мм2).

Рис. 11 .5. Схема испытания на отрыв наружного слоя:

1 – испытательная головка;

2 – образец;

3 – захват.

При одноосном растяжении измеряют усилие отрыва головки Pmax от поверхности. Предел прочности наружного слоя (σ, Н/мм2) рассчитывают как отношение разрушающей нагрузки к площади склеивания:

![]() ,

,

где Рmax - разрушающая нагрузка, Н;

d – диаметр головки, мм (35,68 мм).

Нижняя граница σ у плит обычно составляет примерно 1 Н/мм2. Установлено также, что на результаты испытания оказывают влияние тип связующего.

Разбухание плит по толщине и водопоглощение

Древесностружечные плиты набухают различно по толщине и по пласти. Плиты плоского прессования показывают разбухание по толщине примерно в 50 раз больше, чем разбухание по ширине или длине. У экструзионных плит это соотношение противоположное. Такая анизотропия связана с ориентированием стружки в плите, поэтому для плит плоского прессования измеряют только разбухание по толщине. Согласно ГОСТ 10634-78 образцы могут иметь размер 100 х 100 мм или 25 х 25 мм. У образцов измеряют толщину и массу с точностью до 0,1%. Образцы погружают в сосуд с водой при температуре 200С (большие образцы располагают вертикально) так, чтобы они не соприкасались друг с другом и были полностью покрыты водой. Время выдержки в воде составляет 2 ч для малых и 24 часа для больших образцов. После выдержки образцы осушают фильтровальной бумагой, вторично взвешивают и измеряют их толщину. Водопоглощение (ΔW) рассчитывается по формуле

,

,

а рабухание по толщине (ΔS) -

,

,

где m1 - масса образца до погружения в воду, г

m2 - масса образца после вымачивания, г

h1 – толщина образца до погружения в воду, мм

h2 - толщина образца после вымачивания, мм.

Согласно европейскому стандарту образцы ДСтП для испытаний имеют размер 50 х 50 мм. В остальном процедура испытания аналогична, однако водопоглощение не определяется и в стандартах на продукцию не нормируется.

Одним из важнейших показателей качества плит является качество поверхности, которое, к сожалению, трудно оценить количественно. Обычно на заводах пользуются эталонными образцами как базой для сравнения.

Изменение размеров плит при изменении влажности воздуха

Этот показатель имеет значение для плит, используемых в деталях мебели. В период эксплуатации изделий возможны сезонные и иные колебания относительной влажности воздуха, которые вызывают разбухание и усушку деталей.

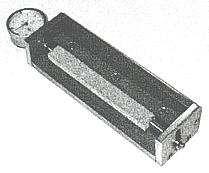

Рис.11.6. Прибор для измерения длины образца

Стандарт предусматривает такую процедуру испытаний:

Образцы размером 300 х 50 мм выдерживают в лабораторных условиях, то есть при температуре воздуха 200С и относительной влажности 65% в течение не менее 48 часов, и измеряют индикатором часового типа толщину и длину образца с точностью не ниже 0,01 мм в специальном приспособлении (рис.11.6).

Помещают образцы в условия повышенной влажности воздуха (85%) и через 48 часов снова измеряют толщину и длину образцов.

Помещают образцы на 48 часов в условия пониженной влажности воздуха (35%), после чего снова измеряют их толщину и длину

Рассчитывают следующие показатели изменчивости размеров образцов:

разбухание по толщине -

![]()

разбухание по длине -

![]()

усушка по толщине -

![]()

усушка по длине -

![]()

Здесь h1 и l1 – начальные размеры образцов, мм

h2 и l2 - размеры образцов, мм, после выдерживания их в условиях повышенной влажности воздуха,

h3 и l3 - размеры образцов, мм, после выдерживания их в условиях пониженной влажности воздуха.

Сопротивление выдергиванию шурупов

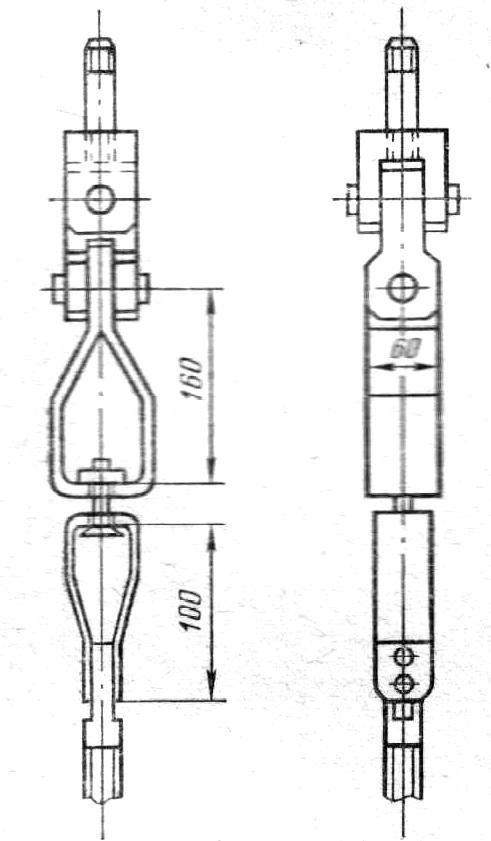

Согласно ГОСТ 10637-78 образцы должны иметь форму квадрата со стороной 50 мм. Шуруп 4х40 завинчивают в предварительно просверленное отверстие диаметром 2 мм в кромку образца на длину нарезки шурупа и в пласть образца – на толщину плиты. Образец помещают в приспособление (рис.11.7) и испытывают на растяжение с такой скоростью, чтобы общее время испытания составило около 1 мин.

Рис.11.7. Схема определения сопротивления плит выдергиванию шурупов

Удельное сопротивление выдергиванию шурупов (q) рассчитывают по формуле:

![]()

где Pmax - максимальная нагрузка, Н;

l - глубина завинчивания шурупа, мм.

Методика этих испытаний по EN 320 аналогична. При толщине плит менее 15 мм показатель рассчитывается по той же формуле. При толщине плиты более 15 мм за сопротивление выдергиванию принимается усилие выдергивания (WS = Pmax, Н).

Стойкость плит при циклических воздействиях

Этот показатель характеризует длительную прочность древесных плит при циклических изменениях влажности и температуры воздуха. Стандарт определяет ускоренные испытания, которые в определенной степени соответствуют многолетним воздействиям погодных условий на плиты, предназначенные для эксплуатации в атмосферных условиях.

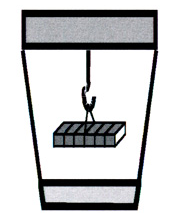

Процедура испытания (рис.11.8) заключается в том, что образцы, выдержанные в лабораторных условиях (200С / 65% влажность), подвергаются трём циклам воздействий, каждый из которых включает:

выдержка образцов в воде с температурой 200С в течение 72 часов;

замораживание при температуре -120С в течение 24 часов;

сушка при температуре 700 в течение 72 часов.

П осле

этого образцы снова выдерживаются в

лабораторных условиях и испытываются

по EN 319 с определением прочности на отрыв

перпендикулярно пласти и по EN 317 с

определением относительного изменения

толщины.

осле

этого образцы снова выдерживаются в

лабораторных условиях и испытываются

по EN 319 с определением прочности на отрыв

перпендикулярно пласти и по EN 317 с

определением относительного изменения

толщины.

В связи с длительностью данного испытания (не менее 3 недель), по соглашению сторон можно использовать экспресс-метод определения стойкости древесных плит. Образцы погружают в воду и в течение 1,5 часа нагревают до температуры 1000С, затем 2 часа кипятят и 1-2 часа охлаждают в воде до комнатной температуры (200С). Образцы после охлаждения и высушивания испытывают на отрыв перпендикулярно пласти. При этом для ДСтП наклейки для захватов приклеивают до начала испытания, а при испытании волокнистых плит и плит OSB - после охлаждения и сушки образцов.

Содержание свободного формальдегида

Этот показатель определяет токсичность продукции и во многом - ее конкурентноспособность на рынке древесных плит. Существует несколько способов определения содержания свободного формальдегида.

ГОСТ 27678-88 и EN 120 дают описание перфораторного способа для образцов плит размером 25 х 25 мм. По данному методу формальдегид экстрагируется из плиты кипящим толуолом. Процедура испытаний занимает 4-6 часов. Содержание формальдегида в ДСтП выражается в мг на 100 г абсолютно сухой плиты (мг/100г).

В стандарте EN 717 регламентированы еще три

способа определения выделения

формальдегида

из плит - камерный, газоаналитический

и колбовый (метод WKI).

стандарте EN 717 регламентированы еще три

способа определения выделения

формальдегида

из плит - камерный, газоаналитический

и колбовый (метод WKI).

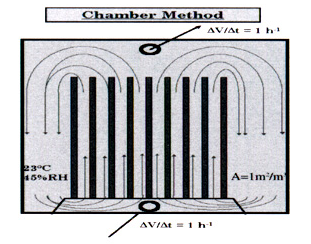

Рис.11. 9. Иллюстрация к трем способам определения содержания свободного формальдегида в древесных плитах

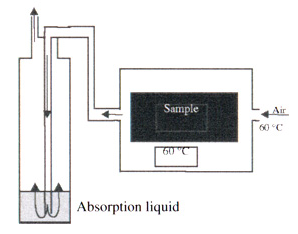

При камерном способе образцы плит (1 м2 плиты/1м3 воздуха камеры) обдуваются воздухом с температурой 230С и относительной влажностью воздуха 45% при скорости циркуляции 0,1-0,3 м/с и кратности воздухообмена в камере 1/ч. Регистрируется количество газа, адсорбируемого в воде с учетом объёма воздуха в камере. Испытания продолжаются 28 дней. Результаты измерений выражаются среднестатистическим значением выделения формальдегида в мг на один кубический метр воздуха (мг/м3).

При газоаналитическом способе размер образца составляет 400 х 50 мм. Он обдувается в течение 4-х часов горячим воздухом с температурой 600С. Формальдегид попадает в абсорбирующую жидкость и затем - в газоанализатор. Выделение формальдегида рассчитывается как среднее за последние три часа и выражается в мг/(м2ч)

При колбовом методе образец плиты размером 25 х 25 мм помещается в закрытый сосуд с 50 мл воды. Сосуд (колба) ставится в термошкаф с температурой 400С на 24 часа. Выделение формальдегида рассчитывается затем по разности показателей раствора из колбы и дистиллированной воды в мг на 100 г абсолютно сухой плиты (мг/100г). Этот метод в литературе носит имя немецкого института, в котором он был разработан – метод WKI.

Твердость плит

Твердость согласно ГОСТ 11843-76 определяют по пласти образцов размером 50 х 50 мм в приспособлении, показанном на рис.11.10.

Рис.11.10 Прибор для определения твердости древесных материалов

Образец помещают в приспособление, конус с шариком (диаметром d = 10 мм) ставят на образец, опускают шток с пластиной и ставят индикатор в нулевое положение. Нагружение в испытательной машине проводят со скоростью 2 мм/мин и фиксируют нагрузку P при достижении шариком глубины вдавливания 2 0,05 мм. Твердость (Н) вычисляют по формуле:

![]() .

.

К сожалению, повышенная твердость древесностружечных плит не позволяет унифицировать этот метод с методом определения твердости массивной древесины, который предписывает использовать шарик диаметром 11,28 мм и внедрять его на глубину радиуса. Поэтому показатели твердости древесных плит не сопоставимы с показателями натуральной древесины. В европейских стандартах твердость древесных плит не нормируется.

Ударная вязкость плит

Для испытаний по ГОСТ 11842-76 применяют образцы размером 130 х 20 мм для плит толщиной до 30 мм и размером 180 х 30 мм для плит толщиной более 30 мм. Испытания проводят в маятниковом копре с запасом энергии маятника от 5 до 50 Дж. Расстояние между опорами копра составляет 100 мм при толщине плит 10 – 35 мм и 140 мм для более толстых образцов. Удар производят по середине образца перпендикулярно лицевой пласти плиты и по шкале копра отсчитывают работу А, затраченную на разрушение образца. Ударную вязкость (а) рассчитывают по формуле:

![]() .

.

где b – ширина образца, м; h - толщина образца (литы), м

В связи с тем, что древесные плиты крайне редко используются в деталях, испытывающих ударные нагрузки, метод на практике почти не применяется, но может быть использован в исследовательских работах. В европейских стандартах ударная вязкость плит не регламентируется.

Покоробленность плит

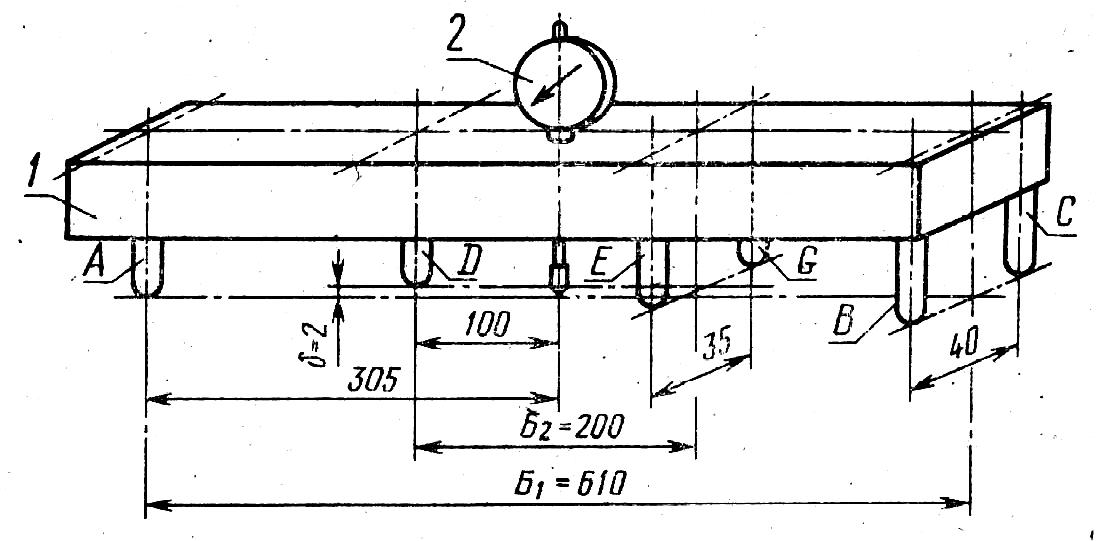

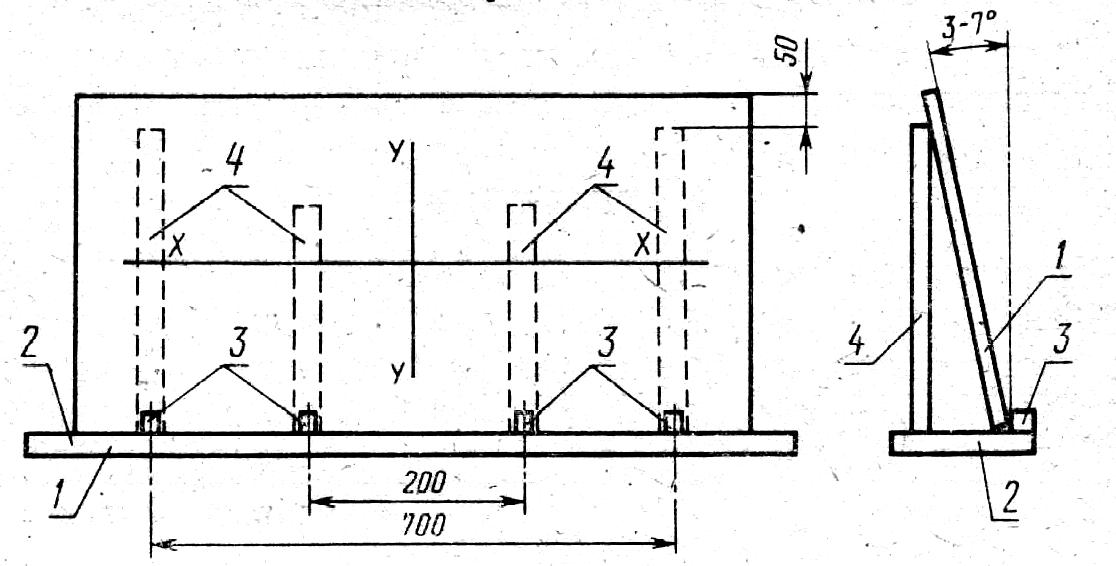

Для испытаний по ГОСТ 24053-80 берут образцы размером 1200 х 650 мм и толщиной, равной толщине плиты. Для контроля покоробленности используют прибор с двойной базой Б1 = 610 мм и Б2 = 200 мм (рис.11.11). Прибор представляет собой жесткую балку с тремя опорами для каждой базы и индикатором часового типа. Образец ставят на стенд (рис.11.12) и прибор поочередно прикладывают по измерительным осям Х-Х и Y-Y, совмещая шток индикатора с точкой пересечения осей. Отклонения показаний индикатора от установленного значения показывают стрелу прогиба. Измерения производят на обоих сторонах образца, а за величину покоробленности принимают сумму величин по обоим измерительным осям.

Рис.11.11. Прибор для контроля покоробленности: 1 – балка прибора, 2 – индикатор; А, В, С – опоры с базой измерения Б1; D, E, G – опоры с базой измерения Б2

Рис.11.12. Схема стенда с установленным образцом: 1- образец, 2 – основание, 3 – упоры, 4 – опоры